آلات لصق الأسلاك: تعزيز التصاق في عمليات تصنيع المثبتات

الوظيفة الأساسية لآلات لصق الأسلاك

تقوم آلات لصق الأسلاك بمهنة تطبيق المواد اللاصقة تلقائيًا في عمليات تصنيع المثبتات. يمكن لهذه الآلات أن تحل محل طرق التثبيت الميكانيكية التقليدية أو تعمل جنبًا إلى جنب معها، حسب ما يناسب احتياجات الإنتاج. تحتوي هذه الآلات على أنظمة توزيع متطورة قادرة على تطبيق أنواع مختلفة من المواد اللاصقة مثل الراتنجات الإيبوكسية، والسيانوكريولات القوية للغاية التي نعرفها جميعًا من أدواتنا، وكذلك المواد اللاصقة الهيكلية أيضًا. ما يثير الإعجاب حقًا هو الدقة التي تعمل بها هذه الأنظمة على مستوى الميكرون. تكون فوهات هذه الأنظمة مزودة بالتحكم في درجة الحرارة لمنع بدء عملية التصلب للمواد اللاصقة قبل الأوان، كما تحتوي على خاصية الجرعات القابلة للبرمجة والتي تساعد في تحقيق تغطية متسقة حتى في حال التعامل مع أسلاك غير متطابقة تمامًا في الشكل. بدون هذا النوع من الدقة، سيواجه المصنعون نقاط ضعف في وصلاتهم الملصقة، وهو أمر غير مرغوب فيه تمامًا في الأجزاء التي تحتاج إلى تحمل الأوزان أو مقاومة الإجهاد. فكّر في مكونات هيكل السيارة أو تلك الدعامات الحيوية المستخدمة في صناعة الطيران والفضاء، حيث لا يمكن القبول باحتمال حدوث عطل أبدًا.

التكامل في خطوط تجميع السحابات عالية السرعة

تعمل آلات لصق الأسلاك الحديثة بشكل ممتاز مع آلات التشكيل بالأسلاك باستخدام التحكم العددي (CNC) والذراع الروبوتية التي تلتقط وتضع المكونات. فهي تكمل كل جزء في أقل من ثانيتين. وفي ما يتعلق بتصنيع أحواض البطاريات للمركبات الكهربائية، فإن هذه الأنظمة اللاصقة تقوم بإنتاج ما يقارب 1200 وصلة حافلة (Busbar) كل ساعة. وهذا أسرع بنسبة 40 بالمئة تقريبًا مقارنة بالطرق القديمة التي كانت تعتمد على التربس (Riveting). يحدث السحر الحقيقي من خلال تقنية التغذية الراجعة المغلقة (Closed Loop Feedback) التي تقوم تلقائيًا بتعديل تدفق المادة اللاصقة عندما تختلف المواد بشكل طفيف. ولا حاجة هنا ل technicians لإيقاف كل شيء باستمرار وإعادة المعايرة يدويًا، مما يوفر الكثير من الوقت على أرض المصنع.

التأكد من تطبيق المادة اللاصقة بدقة وثبات

يُعد الالتزام الدقيق بالدقة أمرًا بالغ الأهمية. أظهرت الأبحاث أن التغييرات الصغيرة تُحدث فرقًا كبيرًا - فمجرد انحراف 0.1 مم في عرض خيط المادة اللاصقة يؤدي إلى تقليل قوة الوصلات بنسبة تصل إلى 18٪، وفقًا لبحث نشرته مجلة علوم الالتصاق في 2022. تتضمن أفضل المعدات المتوفرة حاليًا أنظمة توزيع مدعومة بليزر مترابطة مع أنظمة رؤية ذكية تقوم بالتحقق من كل رابط أثناء تشكله. فعلى سبيل المثال، تمكنت إحدى شركات تصنيع قطع السيارات الكبرى من خفض مشاكل الضمان بنسبة تصل إلى 92٪ بعد تبني هذه التكنولوجيا في تركيب مقابض الأبواب. وقد اكتشفت الشركة أن الحفاظ على كمية المادة اللاصقة دقيقة تمامًا ساعد في منع المشاكل الناتجة عن التغيرات الحرارية أثناء عملية التجميع.

لماذا تحل المواد اللاصقة المتقدمة محل المثبتات الميكانيكية التقليدية

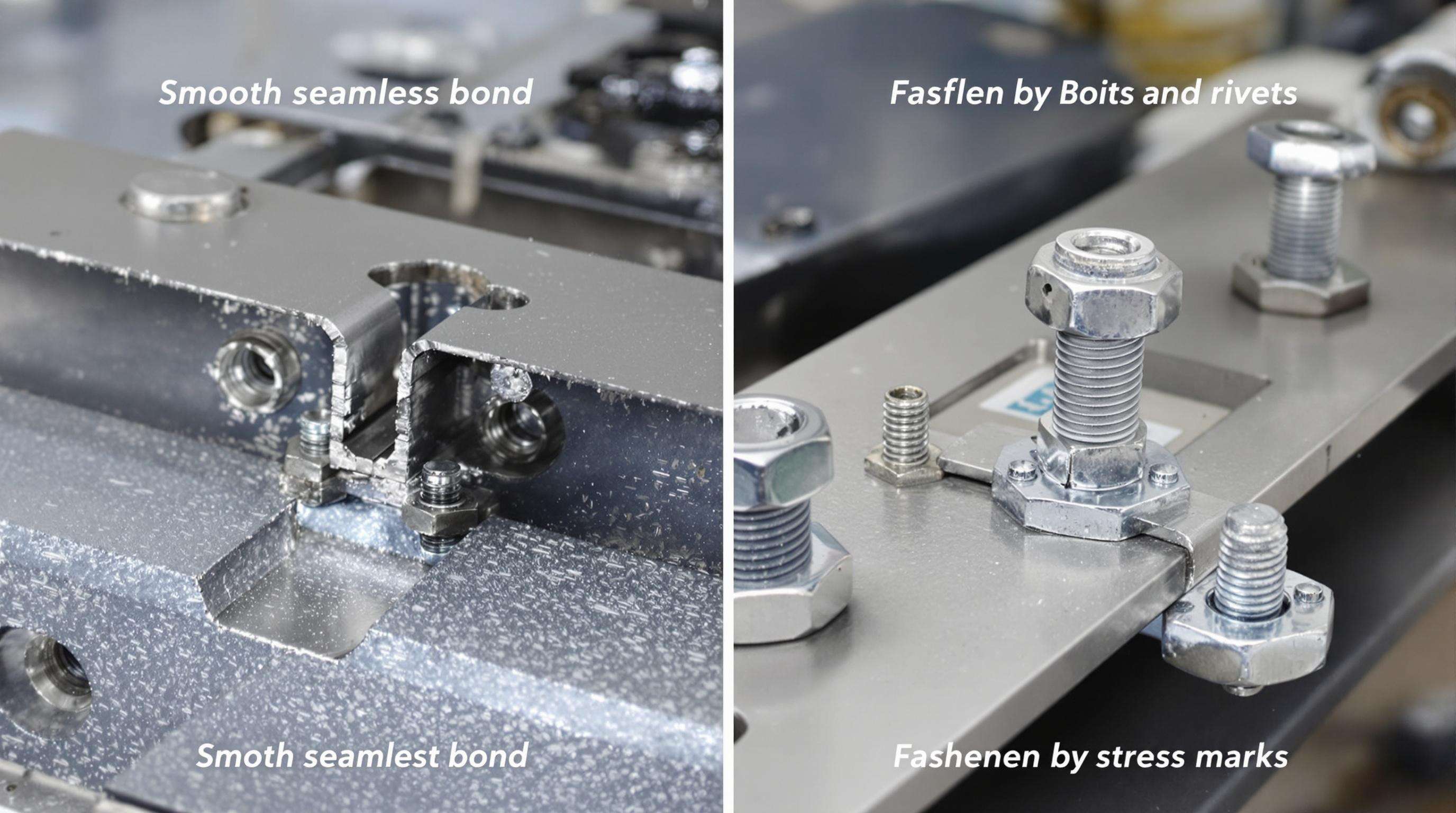

تتجه المزيد من الشركات إلى استخدام المواد اللاصقة المتقدمة بدلاً من المثبتات الميكانيكية التقليدية لأنها تقلل الوزن الهيكلي دون التفريط في الأداء. عندما يتم تثبيت القطع معًا باستخدام المواد اللاصقة بدلًا من استخدام الرِّيَش (المُثَبِّتات)، فإن الشركات المصنعة تلاحظ عادةً خفضًا بنسبة تصل إلى 25٪ في وزن المكونات. علاوةً على ذلك، لا تحتوي هذه الوصلات على نقاط تركز الإجهاد المزعجة التي تميل المسمار والريش إلى إنشائها. لقد اكتسبت هذه الانتقال نحو المواد اللاصقة زخمًا كبيرًا في قطاعات مثل السيارات والطائرات، خاصةً عند التعامل مع مجموعات معقدة مثل تثبيت مكونات ألياف الكربون على إطارات ألمنيوم. كما أظهرت دراسة نُشرت في مجلة Nature العام الماضي نتائج مثيرة للاهتمام أيضًا: المواد اللاصقة توزع الإجهاد بشكل أكثر انتظامًا على الأسطح. هذا يعني أن المنتجات التي تتعرض للاهتزازات مستمرة تواجه فرصًا أقل بنسبة 40٪ تقريبًا للكسر الناتج عن الإرهاق مع مرور الوقت. بالنسبة للمهندسين الذين يصممون كل شيء بدءًا من أجنحة الطائرات إلى هيكل المركبات الكهربائية، فإن هذا النوع من الموثوقية يُحدث فرقًا كبيرًا.

الهياكل المُلصَّقة مقارنةً بالربط الميكانيكي: مقارنة الأداء

| عامل | الهياكل المُلصَّقة | الربط الميكانيكي |

|---|---|---|

| تأثير الوزن | تقلل الوزن الإجمالي بنسبة 15–25% | تُضيف وزن الأدوات الربط |

| توزيع الإجهاد | نقل الحمل بالتساوي عبر الأسطح | التجميع عند نقاط الربط |

| مرونة المواد | توصيل المواد المختلفة بشكل سلس | محدودة على المعادن المتوافقة |

| سرعة التركيب | تطبيق أسرع بنسبة 30% | الحفر/التخريم مطلوب |

أفاد صانعو السيارات بأن أوقات التجميع أسرع بنسبة 22% عند استخدام آلات لصق الأسلاك في تطبيقات اللصق مقارنةً بأساليب التثبيت التقليدية.

موازنة القوة والمرونة والموثوقية في الوصلات اللصقة

تجمع أحدث أجيال المواد اللاصقة البنائية بين متانة الإيبوكسي ومرن مادتي البولي يوريثين، مما يؤدي إلى تحقيق مقاومة شد تصل إلى نحو 35 ميغاباسكال أو أكثر، مع القدرة على تحمل معدلات التمدد الحراري المختلفة بين المواد. وعند تطبيق هذه المواد اللاصقة المتقدمة على أحواض بطاريات المركبات الكهربائية، فإنها تحافظ على ختمها حتى بعد الخضوع لآلاف التغيرات في درجات الحرارة تتراوح من -40 درجة مئوية حتى 85 درجة. تشير الاختبارات إلى أنها تدوم ما يقارب ثلاث مرات أطول من الوصلات التقليدية باستخدام الحشوات تحت ظروف مماثلة. ويبحث المصنعون بشكل متزايد عن خيارات لاصقة مزدوجة تتضمن تنشيطًا بالضوء فوق البنفسجي والحرارة، لأن هذا الأسلوب يعمل بشكل جيد في الأشكال والأركان المعقدة التي تفشل فيها الطرق القياسية، كما أنه لا يؤدي إلى إبطاء عمليات خط التجميع بشكل ملحوظ مقارنة بالتقنيات القديمة.

الأتمتة والدقة: كيف تحسّن آلات لصق الأسلاك تطبيق المواد اللاصقة

تمكين الأتمتة باستخدام توزيع متحكم في المواد اللاصقة

يمكن لماكينات لصق الأسلاك أن تصل بدقة إلى علامات الموضع، تقريبًا زائد أو ناقص 0.1 مم بفضل أنظمتها القابلة للبرمجة. تأتي هذه الماكينات مزودة بأجهزة استشعار مدمجة تتحقق من سمك المادة اللاصقة وخزانات تحافظ على درجة الحرارة المناسبة. ويساعد هذا في الحفاظ على تدفق المادة اللاصقة بسلاسة بمعدلات تتراوح بين 20 و45 ملليلتر في الدقيقة. كما أنها تعمل بشكل جيد مع أنواع مختلفة من المواد، بما في ذلك تلك الراتنجات التي تتصلب بالأشعة فوق البنفسجية والsilicones الموصلة. وبحسب بعض الاختبارات الحديثة في بيئات التصنيع، فإن هذه الأنظمة الآلية تقوم بتطبيق المادة اللاصقة بسرعة تقدر بـ 3.7 مرة أسرع من العمل اليدوي الذي يقوم به العمال. الأفضل من ذلك هو أن هناك فارقًا ضئيلاً جدًا في سمك خيوط المادة اللاصقة من تطبيق إلى آخر، حيث تظل تحت معدل تغير 2% وفقًا للبيانات المنشورة في تقرير التكنولوجيا الصناعية العام الماضي.

تقليل أخطاء الإنسان في الإنتاج عالي الحجم

تقلل الأنظمة الآلية من عيوب اللصقات بنسبة 82٪ في تجميع المثبتات مقارنة بالعمليات اليدوية (نشرة التصاق الصناعية 2022). يقوم التغذية الراجعة المغلقة بتعديل ضغط التوزيع وارتفاع الفوهة ديناميكيًا، مما يعوض عدم انتظامية الركيزة في الوقت الفعلي. تمنع هذه الدقة مشاكل مثل التغطية غير الكافية أو تسرب الغراء أثناء التشغيل عالي السرعة الذي يتجاوز 1,200 وحدة/ساعة.

دراسة حالة: مكاسب الكفاءة في خطوط تجميع السيارات الكهربائية

لقد بدأت مؤخراً إحدى الشركات الكبرى لتصنيع المركبات الكهربائية باستخدام آلات لصق الأسلاك لختم أحواض البطاريات، مما خفض وقت الدورة بشكل كبير - من حوالي 210 ثوانٍ إلى 94 ثانية فقط. كما قاموا بتطبيق روبوتات موجهة بالرؤية التي أحدثت فرقاً كبيراً. ارتفعت نسبة الإنتاج من المحاولة الأولى من حوالي 76٪ إلى ما يقرب من 98.5٪، في حين تمكنوا من تقليل استخدام المادة اللاصقة بنسبة تقارب الثلث بفضل تخطيط أفضل للمسار وفقاً لأرقام مراجعة الإنتاج لعام 2023. وقد بلغت التوفيرات الناتجة عن هذه التغييرات حوالي أربعمائة ألف دولار سنوياً على إصلاح الوحدات المعيبة، مما يوضح سبب توجه العديد من الشركات المصنعة حالياً إلى أنظمة المواد اللاصقة الآلية في خطوط إنتاج المركبات الكهربائية لديهم.

التطبيقات الصناعية الرئيسية واتجاهات النمو لتكنولوجيا لصق الأسلاك

آلات لصق الأسلاك في تصنيع السيارات والمركبات الكهربائية

لقد أصبحت آلات لصق الأسلاك ضرورة كبيرة في مصانع السيارات هذه الأيام، وخاصة في تصنيع السيارات الكهربائية. تقوم هذه الآلات بعمل رائع في تطبيق المواد اللاصقة بدقة في الأماكن المطلوبة مثل حزم البطاريات والأجزاء الخفيفة للغاية التي تساعد السيارات على السير لمسافات أطول بشحنة واحدة مع الحفاظ على المتانة الهيكلية. إن النظر في التطورات الجديدة في تقنيات العزل للأسلاك المغناطيسية يظهر مدى أهمية علم المواد في هذا المجال. يحتاج المصنعون إلى حلول أفضل للربط كلما زادت الضغوط لمواكمة متطلبات الأداء الأشد صرامة للسيارات الكهربائية، مما يعني ضرورة الابتكار المستمر على عدة جبهات في عملية الإنتاج.

التوسع في استخدام المواد اللاصقة خارج نطاق التثبيت: تطبيقات الختم والربط

تؤدي أنظمة اللصقات الحديثة دورين في آنٍ واحد — فهي توفر سلامة هيكلية بينما تقدم وظيفة الإغلاق. تحقق تركيبات العلاج بالأشعة فوق البنفسجية قوة التماسك الكاملة خلال 8–12 ثانية، مما يجعلها مثالية للتطبيقات الحساسة للرطوبة مثل التغليف الكهربائي. وقد قللت هذه الوظيفة المتعددة من الحاجة إلى عمليات الإغلاق الثانوية عبر قطاعات الطيران وال Devices الطبية والإلكترونيات الاستهلاكية.

رؤية السوق: زيادة بنسبة 68% في استخدام اللصقات في تجميع المركبات الكهربائية (2018–2023)

ارتفع استهلاك اللصقات في قطاع المركبات الكهربائية بنسبة 68% بين عامي 2018 و2023، مدفوعًا بالابتكارات في البطاريات والمبادرات الخاصة بالتحفيف. وتدعم هذه النمو آلات اللصق الآلية للأسلاك من خلال تطبيق خطي دقيق ومستمر، مما يضمن تماسكًا متينًا في البيئات ذات الاهتزاز العالي والامتثال للمعايير الصارمة الخاصة بسلامة السيارات.

ابتكارات في مواد اللصقات لأنظمة السحابات عالية الأداء

لصقات الجيل التالي للبيئات الصناعية الصعبة

من حيث مواد التثبيت، فإن اللاصقات الهجينة التي تجمع بين متانة الإيبوكسي ومرونة السيليكون تلتصق بشكل أفضل بنسبة 42٪ تقريبًا مقارنة باللاصقات العادية وفقًا لبعض الاختبارات الحديثة التي أجريت لصناعة الطائرات في عام 2023. نحن نرى أن هذه المزيجات الخاصة تتحمل الظروف الصعبة بشكل جيد أيضًا. فكّر في أغلفة بطاريات المركبات الكهربائية أو الأجزاء الموجودة داخل الروبوتات التي تتعرض لتغيرات في درجات الحرارة تصل إلى أكثر من 300 درجة مئوية. إنه أمر مثير للإعجاب حقًا. وهناك شيء أكثر إثارة يحدث الآن مع اللاصقات ذاتية الإصلاح. يمكن لهذه المواد الذكية أن تصلح الشقوق الصغيرة من تلقاء نفسها دون تدخل من أحد. وبعد الخضوع لاختبارات متعددة للإجهاد، فإنها ما زالت تحافظ على حوالي 89٪ من قوتها اللاصقة الأصلية. هذا النوع من المرونة يُعيد تحديد ما نتوقعه من اللاصقات الحديثة.

المقاومة الحرارية والاهتزازية في الوصلات المثبتة باللاصقات

يمكن لخلطات جديدة من الإيبوكسي والبولي يوريثين تحمل الاهتزازات حتى 18G مع الحفاظ على قوتها فوق 35 ميغاباسكال، وهو ما يمثل تحسنًا بنسبة 38٪ مقارنة بالغراءات الأقدم وفقًا لدراسة نشرها خبراء التصاق الصناعية العام الماضي. تستفيد شفرات توربينات الرياح حقًا من هذا النوع من المواد نظرًا لاحتياجها إلى مقاومة الإجهاد المستمر على مدى عقود من التشغيل. كما كشفت الاختبارات الواقعية عن شيء مثير للاهتمام أيضًا، حيث انخفض معدل الفشل الناتج عن الاهتزازات بشكل كبير عندما انتقل المصنعون إلى هذه المركبات المستقرة، من حوالي 12٪ إلى 4.7٪ فقط عبر أنواع مختلفة من المعدات الثقيلة.

الغراءات المستدامة: حلول صديقة للبيئة في تصنيع المثبتات

تُظهر المواد اللاصقة المصنوعة من القنب الصناعي وعودًا حقيقية كبدائل قائمة على البيولوجيا للمنتجات البترولية التقليدية. فهي في الواقع تُحافظ على مقاومة الشد الخاصة بها بشكل جيد مقارنةً بما هو موجود حاليًا في السوق، بالإضافة إلى خفضها لانبعاثات الكربون بنسبة تصل إلى 62٪، وفقًا لتقرير التصنيع الدائري لعام 2023 الذي نستند إليه. لقد بدأ كبار مصنعي السيارات في دمج هذه المواد اللاصقة الصديقة للبيئة في خطوط إنتاجهم، حيث يتم حاليًا استخدام هذا الخيار المستدام في تجميع نحو ثلاثة أرباع ألواح المقصورة. ومن المتوقع أن يشهد سوق المواد اللاصقة منخفضة المركبات العضوية المتطايرة (VOC) نموًا مستقرًا في المستقبل. وتنبؤ تحليلات الصناعة بمعدل نمو سنوي مركب يبلغ حوالي 9.8٪ حتى عام 2028، ويعود ذلك بشكل رئيسي إلى تشديد اللوائح البيئية باستمرار، وتركيز الشركات المتزايد على الوفاء بتعهداتها الخضراء. بل يرى بعض الخبراء أن هذا الاتجاه قد يتسارع أسرع مما هو متوقع مع تصاعد مطالب المستهلكين بتبني ممارسات تصنيع أكثر استدامة.

الأسئلة الشائعة

ما هي استخدامات ماكينات لصق الأسلاك؟

تُستخدم ماكينات لصق الأسلاك في إنتاج المثبتات لتوزيع المواد اللاصقة تلقائيًا، مما يعزز الدقة في عمليات التصاق.

كيف تحسّن ماكينات لصق الأسلاك تطبيق المواد اللاصقة؟

تُضمن تطبيقًا متسقًا ودقيقًا للمواد اللاصقة من خلال أنظمة توزيع متطورة، وتحكم في درجة الحرارة، وميزات قياس قابلة للبرمجة.

لماذا يُفضّل استخدام المواد اللاصقة المتقدمة على المثبتات الميكانيكية التقليدية؟

تقلل المواد اللاصقة المتقدمة من الوزن، وتوفر توزيعًا أفضل للإجهاد، وتمكن من التصاق سلس للمواد المختلفة، مما يحسّن الأداء في مختلف القطاعات.

كيف أثرت ماكينات لصق الأسلاك على تصنيع المركبات الكهربائية؟

أصبحت ماكينات لصق الأسلاك ضرورية في تصنيع المركبات الكهربائية، حيث تضمن تطبيقًا دقيقًا للمواد اللاصقة لدرجات البطاريات والأجزاء الخفيفة الوزن، وتدعم متطلبات الابتكار والأداء.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ