Wichtige Wartungstipps für eine langfristige Staplermaschinenleistung

Wesentliche Wartungsmaßnahmen für Reißnagelmaschinen

Schmierprotokolle für bewegliche Komponenten

Einwandfreie Schmierung sorgt dafür, dass sich die Lebensdauer von Standardmaschinen deutlich verlängert. Die meisten Bediener halten eine feste Ölschmierungs-Routine ein, in der Regel etwa einmal alle hundert Betriebsstunden, insbesondere wenn sich die Beanspruchung durch ständige Bewegung bemerkbar macht. Ebenso wichtig ist jedoch die Auswahl des richtigen Schmierstoffs. Dieser muss bei den unterschiedlichen Temperaturen, die die Maschine im Tagesbetrieb erfährt, einwandfrei funktionieren und mit den im Herstellungsprozess verwendeten Metallen kompatibel sein. Maschinen mit automatischen Schmiersystemen arbeiten in der Regel zuverlässiger, da sie Fehler reduzieren, die bei der manuellen Ölschmierung entstehen können. Regelmäßige Wartung nach Plan bedeutet weniger Ausfälle und geringere Kosten für spätere Reparaturen.

Techniken zur Entfernung von Schmutz und Reinigung

Damit die grundlegenden Maschinen stets einwandfrei funktionieren, ist eine regelmäßige Reinigung erforderlich, wie ich aus jahrelanger praktischer Erfahrung gelernt habe. Mein Ansatz beinhaltet eine tägliche Reinigung, bei der gezielt lästige Metallspäne, angesammelter Staub und andere Partikel entfernt werden, die sich im Laufe der Zeit in der Maschine festsetzen. Langfristig können diese Partikel die ordnungsgemäße Funktion der Maschine stark beeinträchtigen. Bei der Wahl der Reinigungsmittel ist Umsicht wichtig, da bestimmte Chemikalien empfindliche Maschinenbauteile angreifen können, insbesondere in Bereichen mit sensiblen Komponenten. Bei hartnäckigem Schmutz ist nichts so effektiv wie herkömmliche Druckluftsprays oder leistungsstarke Werkstattsauger. Mit diesen Methoden erreichen wir selbst schwer zugängliche Stellen, in denen sich Schmutz ansammelt, und stellen sicher, dass unsere Geräte stets frei von Ablagerungen bleiben, die zukünftig Probleme verursachen könnten.

Strategien zur Pflege des Hydrauliksystems

Hydraulische Systeme spielen bei der Funktion von Nägelmaschinen eine große Rolle, daher macht es einen großen Unterschied, diese regelmäßig zu überprüfen, um eine gute Leistung aufrechtzuerhalten und Ausfälle zu vermeiden. Regelmäßiges Kontrollieren des Fluidstands sorgt dafür, dass alles reibungslos läuft und verhindert Probleme, die durch unzureichende Flüssigkeitsmenge im System entstehen können. Auch das rechtzeitige Wechseln der hydraulischen Filter ist sehr wichtig – entweder entsprechend der Vorgaben des Herstellers oder sobald der Druck merkwürdig reagiert – so bleibt alles ungehindert und arbeitet effizient. Vergessen Sie nicht, die Schläuche und Verbindungen auf Anzeichen von Lecks zu überprüfen, denn kleine Probleme an dieser Stelle ignorieren zu können sich später zu großen Problemen entwickeln. Schnelles Beheben solcher Probleme stellt sicher, dass die Nägelmaschine länger hält und im Laufe der Zeit zuverlässig arbeitet. Gute Wartungsgewohnichte im Umgang mit dem hydraulischen System steigern tatsächlich sowohl die Qualität als auch die Ausbeute bei der Produktion von Nägeln.

Geplante Inspektionsroutinen

Die Einrichtung regelmäßiger Inspektionsroutinen macht einen großen Unterschied, um sicherzustellen, dass die Grundmaschinen stets optimal laufen. Die meisten Betriebe stellen fest, dass eine Überprüfung der Geräte alle ein bis zwei Wochen ausreicht, um frühzeitig Anzeichen von Abnutzung zu erkennen, bevor daraus größere Probleme entstehen. Bei diesen Überprüfungen sollten Notizen zu allem gemacht werden, von leichten Kratzern bis hin zu ungewöhnlichen Geräuschen, die die Maschine von sich gibt. Gute Aufzeichnungen zu führen erweist sich später als äußerst wertvoll, da sich Muster in der Abnutzung verschiedener Teile im Laufe der Zeit zeigen. Und vergessen Sie nicht, für jede Inspektion eine Checkliste zu verwenden. Eine gute Checkliste erinnert die Techniker daran, Sicherheitsmerkmale wie Not-Aus-Schalter zu überprüfen und auch Stichproben an wichtigen Leistungskennzahlen aller wesentlichen Komponenten vorzunehmen. Dieser einfache Schritt reduziert die Wahrscheinlichkeit erheblich, dass bei der regulären Wartung etwas Wichtiges übersehen wird.

Analyse von Verschleißmustern für Teilerstattung

Die Betrachtung, wie Teile im Laufe der Zeit abnutzen, hilft dabei herauszufinden, wie lange Komponenten in Standardmaschinen halten, bevor sie ausgetauscht werden müssen. Bei dieser Art der Analyse zeigt sich klar, welche Teile schneller verschleißen als andere, sodass Wartungspläne an die tatsächlichen Gegebenheiten auf der Produktionsfläche angepasst werden können. Visuelle Prüfungen zusammen mit der Verwendung geeigneter Messgeräte machen den entscheidenden Unterschied, wenn es darum geht, ungewöhnliche Verschleißmuster zu erkennen, die auf größere Probleme innerhalb der Maschinen hinweisen könnten. Ebenso wichtig ist es, die Angaben der Hersteller zu Verschleißzeichen für jedes spezifische Modell zu beachten. Ihre Empfehlungen liefern eine gute Vorstellung vom normalen Verschleißverhalten der verschiedenen Bauteile und ermöglichen es Technikern, anfällige Komponenten auszutauschen, bevor sie während der Produktion zu schwerwiegenden Ausfällen führen.

Feuchtigkeitskontrolle in elektrischen Systemen

Die Vermeidung von Feuchtigkeit in elektrischen Systemen spielt eine große Rolle, um Kurzschlüsse und Geräteprobleme zu vermeiden, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit. Die Verwendung von Trockenmittelpackungen oder geeignete Feuchtigkeitskontrollen trägt dazu bei, einen störungsfreien Betrieb aufrechtzuerhalten und empfindliche elektrische Komponenten vor Schäden zu schützen. Elektrische Schalttafeln und Anschlüsse sollten regelmäßig auf Anzeichen von Rost oder eindringendes Wasser überprüft werden – dies darf nicht nur gelegentlich erfolgen. Jeder, der mit elektrischen Systemen arbeitet, weiß, dass diese Aspekte ständiger Aufmerksamkeit bedürfen. Ein schnelles Beheben von Feuchtigkeitsproblemen verlängert die Lebensdauer der Geräte und reduziert das Risiko schwerer elektrischer Ausfälle, die ganze Betriebe lahmlegen können. Somit bleiben Maschinen zuverlässig in Betrieb, ohne unerwartete Ausfälle zu verursachen.

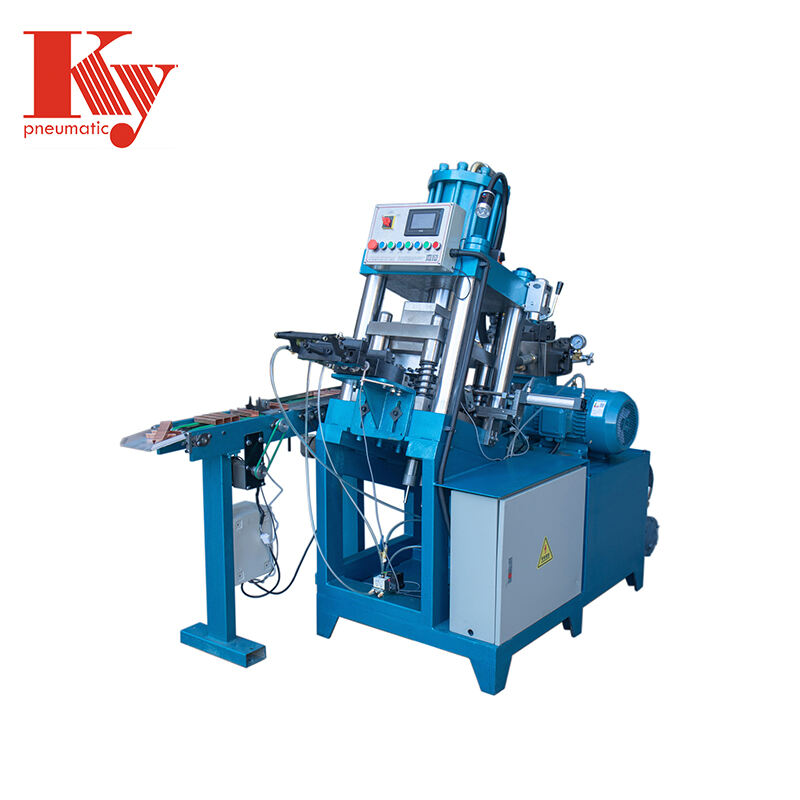

Hydraulisches Kartonheftsystem mit Automatischer Schmierung

Automatische Schmiersysteme tragen tatsächlich dazu bei, die Lebensdauer von hydraulischen Heftsystemen zu verlängern, da sie die Reibung und den Verschleiß im Laufe der Zeit reduzieren. Was diese Systeme so wertvoll macht, ist ihre Fähigkeit, kontinuierlich Schmierstoff zuzuführen, ohne dass jemand ständig manuell nachschauen oder nachfüllen muss. Das bedeutet weniger Ausfallzeiten für Wartungsarbeiten und eine bessere Gesamtleistung der Maschinen. Wenn Unternehmen solche Systeme installieren, stellen die Bediener in der Regel fest, dass ihre Anlagen zwischen den Wartungsintervallen länger reibungslos funktionieren. Die geringere Wartungshäufigkeit führt zu Kosteneinsparungen und weniger Produktionsunterbrechungen in Fertigungsumgebungen, in denen jede Minute zählt.

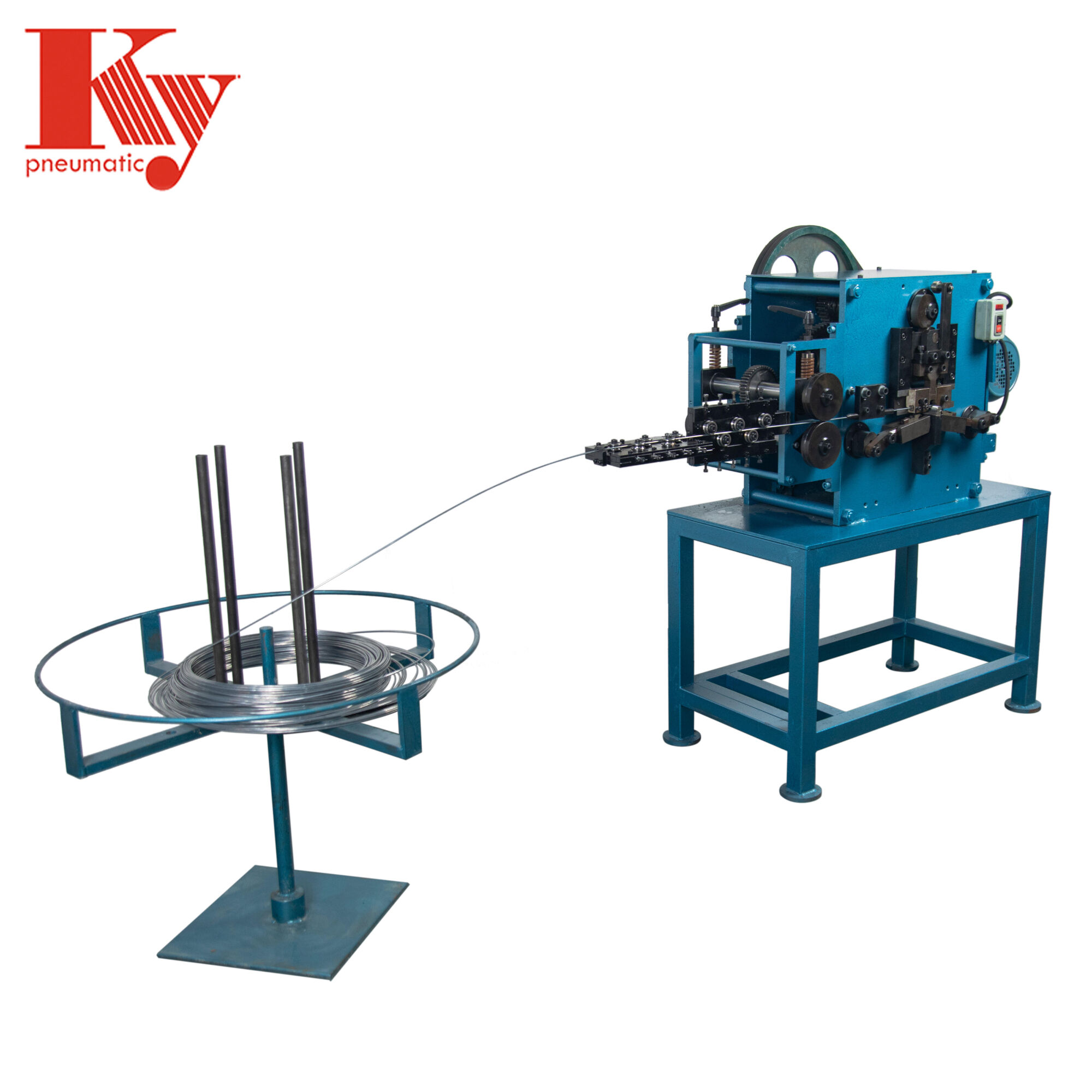

C-Ring-Produktionseinheit mit präziser Ausrichtung

Präzise Ausrichtung in C-Ring-Produktionseinheiten verringert erheblich Verschleiß, was die Haltbarkeit und Konsistenz der Produktqualität verbessert. Zum Beispiel hat sich herausgestellt, dass Maschinen mit präzisen Ausrichtungsfähigkeiten die Betriebs-effizienz durch aufrechterhaltene genaue Produktionsprozesse und weniger notwendige Anpassungen verbessern.

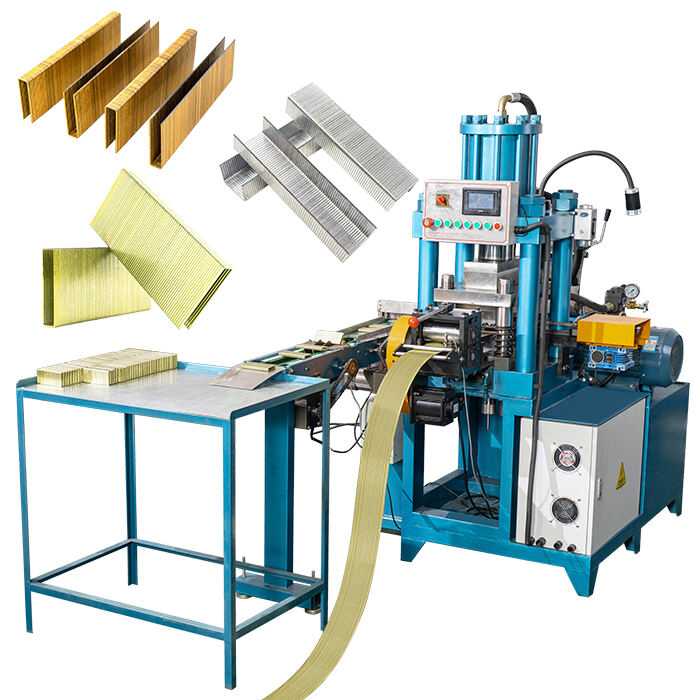

Hochgeschwindigkeits Kohlenstoffstahl-Nagelpresse mit PLC-Überwachung

Die PLC-Überwachung spielt eine entscheidende Rolle bei hochgeschwindigkeits-kohlenstoffstahl Nagelpressen, indem sie Echtzeit-Diagnosen bietet, um präventive Wartung zu ermöglichen. Durch die Nutzung fortschrittlicher Überwachung können Hersteller potenzielle Probleme vorhersehen und beheben, was die Downtime erheblich reduziert und die Produktionskontinuität gewährleistet.

Drahtbandmaschine mit Vollzyklusbetrieb und Selbst DIAGNOSTIK

Selbstdiagnosefunktionen sind bei Drahtbindemaschinen unverzichtbar, da sie die Bediener darauf aufmerksam machen, wann Wartung erforderlich ist, und so verhindern, dass kleine Probleme zu kritischen Störungen werden. Diese Technologie reduziert die Stillstandszeiten erheblich und steigert die Effizienz – Studien zeigen, dass solche Innovationen die operative Leistungsfähigkeit um bis zu 70 % verbessern können.

Servoangetriebene Nagelherstellungs-Maschine für schwere Aufgaben

Servo-angetriebene Systeme bieten erhebliche Vorteile bei der Herstellung von schweren Nieten, da sie eine verbesserte Energieeffizienz und Präzision bieten. Branchenexperten bestätigen, dass Servotechnologie zu einer besseren Betriebswirksamkeit führt und nahtlose und genaue Bewegungen für eine konsistente Produktqualität anbietet.

Diagnosetools für prädiktive Wartung

Schwingungsanalyse für das Laufwerksgesundheitsmanagement

Die Schwingungsanalyse zählt zu den besten Methoden, um potenzielle Lagerprobleme frühzeitig zu erkennen, bevor sie zu schwerwiegenden Maschinenausfällen führen. Wenn Techniker die Vibrationen von Anlagen während des Betriebs messen, zeigen subtile Veränderungen oft bereits Wochen oder sogar Monate vor einem tatsächlichen Ausfall erste Anzeichen von Verschleiß oder Schäden an Lagern. Der Vorteil liegt hier nicht nur darin, unerwartete Störungen zu vermeiden, sondern auch darin, die Lebensdauer der Maschinen zwischen den Austauschvorgängen zu verlängern. Die meisten Industrieunternehmen folgen mittlerweile den Richtlinien von Organisationen wie ISO, wenn sie ihre Wartungspläne erstellen. Diese Standards berücksichtigen, dass regelmäßige Schwingungsuntersuchungen langfristig tatsächlich Kosteneinsparungen ermöglichen, indem sie sowohl ungeplante Stillstände als auch teure Reparaturen aufgrund plötzlicher Ausfälle reduzieren.

Thermobildgebung für Schaltkreisbewertungen

Wärmebildtechnik gilt als eine der besten Methoden, um Komponenten in elektrischen Schaltungen frühzeitig zu erkennen, die zu heiß laufen, bevor sie größere Probleme verursachen. Wenn wir Schaltungen mit Wärmebildkameras untersuchen, sehen wir, wo sich Wärme ungewöhnlich stark ansammelt, und erhalten so direkte Hinweise auf potenzielle Problemstellen, ohne die Systeme auseinanderbauen zu müssen. Laut einer in der Fachzeitschrift Electrical Engineering Journal veröffentlichten Studie gelang es einer Fabrik, ihre elektrischen Ausfälle um fast ein Drittel zu reduzieren, nachdem sie systematische Wärmebildkontrollen in ihren Betrieb eingeführt hatte. Die Möglichkeit, solche Probleme frühzeitig zu erkennen, führt insgesamt zu weniger unplanmäßigen Stillständen und sichereren Arbeitsbedingungen für alle, die täglich mit elektrischen Systemen arbeiten.

Integration von Automatisierten Alarm-Systemen

Die Integration automatisierter Warnsysteme in die Wartungsprozesse macht einen großen Unterschied, wenn es darum geht, das Personal über dringende Wartungsaufgaben zu informieren. Solche Systeme ermöglichen es den Mitarbeitern, schnell auf Probleme zu reagieren, wodurch die Reaktionszeiten verkürzt und die Laufzeiten der Anlagen zwischen Ausfällen verlängert werden. Echtzeitdaten in Kombination mit intelligenten Analysen helfen dabei, potenzielle Problemstellen frühzeitig zu erkennen, bevor kleine Probleme zu großen Störungen führen. Ein kürzlich erschienener Artikel von Maintenance Technology hob einige praktische Ergebnisse hervor, bei denen Unternehmen nach der Installation dieser Warnsysteme etwa 40 Prozent weniger unplanmäßige Stillstände verzeichneten, was die immense Bedeutung dieser Systeme für eine proaktive Wartungsplanung unterstreicht. Wenn Wartungsteams Zugriff auf solche Warnungen haben, führen sie Reparaturen einfach schneller durch und bringen Anlagen rascher wieder online, was letztendlich bessere Produktionszahlen bedeutet.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ