Pin Nagel Herstellmaschine: Ein Tiefblick

Verständnis der Technologie von Stiftnagelherstellmaschinen

Kernkomponenten moderner Nagelmaschinen

Die Stiftnagel-Fertigungsausrüstung von heute hängt stark von drei Hauptkomponenten ab: dem Zuführungssystem, das das Material zuführt, der Schneidvorrichtung, in der die eigentliche Formgebung stattfindet, und dem Ausstoßmechanismus, der die fertigen Produkte ausgibt. Obwohl die meisten Hersteller behaupten, dass diese Komponenten reibungslos zusammenarbeiten, können in der Praxis gelegentlich Probleme auftreten, abhängig von der Qualität der Installation. Die meisten modernen Maschinen werden aus hochfestem Stahl gefertigt, da dieser länger hält als günstigere Alternativen. Das bedeutet, dass Fabrikbesitzer langfristig weniger Geld für Reparaturen ausgeben müssen. Einige neuere Modelle verfügen über praktische Zusatzausstattung wie automatische Schmiersysteme und jene PLC-Regelungen, über die momentan alle sprechen. Diese Ergänzungen machen jedoch tatsächlich einen Unterschied und tragen dazu bei, dass alles über Jahre hinweg gleichmäßiger läuft, bevor umfangreiche Reparaturen notwendig werden.

Hydraulische Systeme im Vergleich zum traditionellen Pressstanz-Design

Die Umstellung auf hydraulische Systeme in der Stiftproduktion hat das Spiel völlig verändert, wenn es darum geht, Kraft anzuwenden und höhere Produktionsgeschwindigkeiten zu erreichen, als es mit alten Pressen jemals möglich war. Bezüglich des Energieverbrauchs sparen diese hydraulischen Anlagen tatsächlich Kosten bei den Betriebsausgaben. Praxisnahe Daten zeigen, dass sie deutlich weniger Strom verbrauchen als ihre mechanischen Gegenstücke. Ein weiterer großer Vorteil ist, wie gleichmäßig und reibungsarm sie laufen, ohne das typische Scheuern und die Reibung, die Teile so schnell abnutzen. Weniger Abnutzung bedeutet weniger Ausfälle und eine deutlich längere Lebensdauer der Maschinen, bevor ein Austausch erforderlich wird. Das erklärt wahrscheinlich, warum die meisten modernen Nagelfabriken bereits auf hydraulische Technologie umgestiegen sind, um optimale Ergebnisse in ihren Produktionslinien zu erzielen.

Rolle der PLC-Automatisierung im Präzisionsbau

In der Welt der Nagelherstellung ist die PLC-Automatisierung unverzichtbar geworden, um präzise Ergebnisse zu erzielen. Diese Systeme ermöglichen es den Herstellern, die Produktion in Echtzeit zu überwachen und bei Bedarf schnell Anpassungen vorzunehmen, wodurch die Genauigkeit der Endprodukte erheblich verbessert wird. Ein weiterer großer Vorteil ist, dass sie die Abläufe auf der Fabriketage vereinfachen und die Schulung der Bediener von mehreren Wochen auf nur noch wenige Tage reduzieren, wobei zudem die Arbeit für alle erleichtert wird. Laut Daten mehrerer Hersteller, die im vergangenen Jahr auf PLC-Systeme umgestiegen sind, stiegen die Produktionsraten um etwa 30 %, während die Probleme mit der Qualitätssicherung im Vergleich zu älteren Verfahren um die Hälfte zurückgingen. Die meisten Betriebe der Branche betrachten die Integration von PLC-Systemen mittlerweile praktisch als Pflicht, wenn sie im heutigen Markt für hochpräzise Komponenten wettbewerbsfähig bleiben möchten.

Betriebsvorteile von Pin-Nagel-Maschinen

Geschwindigkeit und Ausgabe: 100-160 Nägel/Minute Effizienz

Heftmaschinen überzeugen besonders durch ihre Geschwindigkeit, produzieren sie doch in der Regel zwischen 100 und sogar bis zu 160 Nägel pro Minute. Ein solches Tempo lässt die manuelle Fertigung alt aussehen und verschafft Fabriken einen echten Wettbewerbsvorteil gegenüber Betrieben, die noch auf veraltete Methoden setzen. Schnellere Produktionsabläufe bedeuten, dass Unternehmen größere Aufträge deutlich rascher abwickeln können, was die Kosten erheblich senkt. Zudem hilft diese Effizienz dabei, auch enge Lieferfristen einzuhalten, ohne Kompromisse bei der Nagelqualität eingehen zu müssen – eine Eigenschaft, die sich langfristig direkt positiv auf die Gewinne des Unternehmens auswirkt.

Fehlerreduzierung: Fütterungsgenauigkeit von 0,1 mm

Moderne Drahtnagelmaschinen überzeugen besonders durch ihre präzise Materialzufuhr, die eine Genauigkeit von rund 0,1 mm erreicht. Solche Technik reduziert lästige Produktionsfehler, die bei manuellen Nagelungsverfahren allzu häufig auftreten. Wenn die Nägel jedes Mal korrekt ausgerichtet werden, verringert sich die Wahrscheinlichkeit von Produktfehlern erheblich. Höhere Qualität führt dazu, dass Kunden mit ihren Käufen zufriedener sind, und gleichzeitig entstehen weniger Ausschusswaren, die ungenutzt herumliegen. Für Fabrikbetreiber, die auf ihre Kosten achten, sind diese Maschinen auch finanziell sinnvoll, denn die Behebung von Fehlern kostet Geld, das anderweitig in die Produktion investiert werden könnte.

Geräuschminderung und Arbeitsplatzsicherheitsfunktionen

Die meisten modernen Nägelgeräte verfügen über spezielle Designelemente, die den Lärm während des Betriebs reduzieren und dadurch den Arbeitsplatz für alle Beteiligten sicherer und angenehmer gestalten. Leisere Maschinen bedeuten weniger Stress für die Mitarbeiter während ihrer Schichten, was langfristig tatsächlich die Produktivität steigern kann. Auch die Sicherheit kommt nicht zu kurz. Diese Geräte verfügen in der Regel über Einrichtungen wie Not-Aus-Taster und physische Schutzeinrichtungen an beweglichen Teilen, um Unfälle zu vermeiden. Die Hersteller wissen offensichtlich, dass gutes Equipment doppelte Aufgaben erfüllen muss: Es muss die Arbeit effizient erledigen und gleichzeitig die Mitarbeiter vor Verletzungen schützen. Dieses Gleichgewicht zwischen Leistung und Sicherheit trägt letztendlich dazu bei, den reibungslosen Betrieb in Fertigungsanlagen aufrechtzuerhalten.

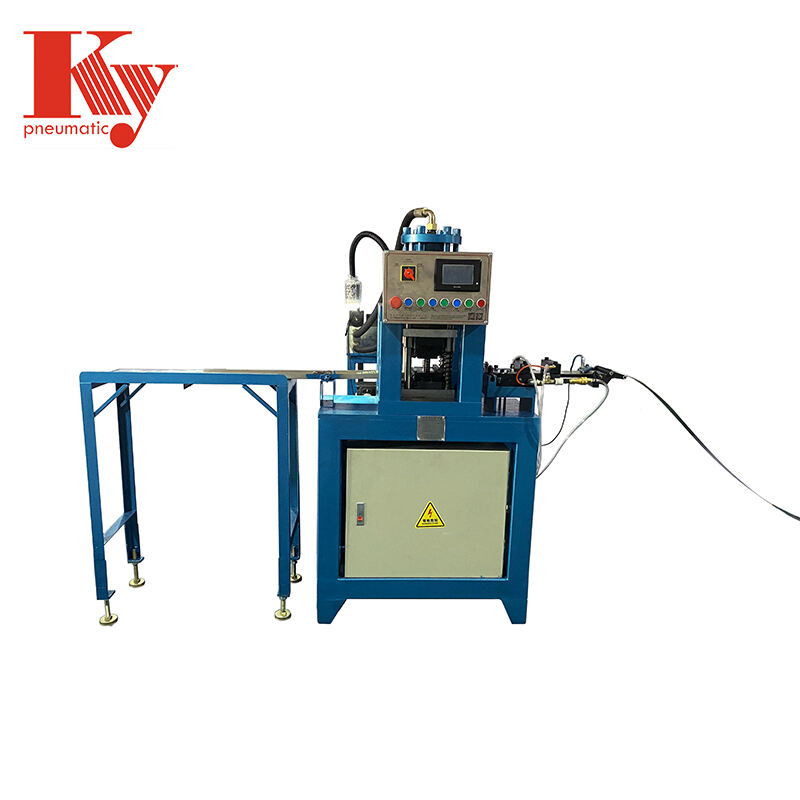

Nagelherstellungsmaschine KY-014: Produktvorstellung

Technische Spezifikationen: Motorleistung und Abmessungen

Die KY-014-Nagelmaschine verfügt über einen leistungsstarken 380-Volt-4-KW-Motor, der die Produktivität beim Nagelherstellen deutlich steigert. Mit den kompakten Abmessungen von nur 1200 x 1400 x 1200 Millimetern passt diese Maschine problemlos in die meisten Werkstätten, ohne allzu viel Platz einzunehmen. Im Vergleich mit ähnlichen Maschinen am Markt hebt sich die KY-014 durch ihren leistungsstarken Motor hervor, was schnellere Produktionsraten bedeutet. Fabriken berichten, dass deutlich mehr Nägel pro Stunde hergestellt werden können als mit älteren Modellen. Zudem sind diese Maschinen aufgrund der Langlebigkeit des Motors auch unter hohen Belastungen in verschiedenen Fertigungsumgebungen länger einsatzfähig.

Automatisches Verpackungssystem und Einsparungen an Arbeitskräften

Die KY-014-Stiftmaschine ist mit einer automatischen Verpackungsvorrichtung ausgestattet, die die Arbeitskosten senkt und gleichzeitig die Produktionsmenge erhöht. Wenn Fabriken solche Systeme installieren, eliminieren sie praktisch alle lästigen manuellen Arbeiten in der Produktionslinie. Die Arbeiter müssen nicht mehr mit heißen Materialien hantieren, was bedeutet, dass weniger Unfälle auf der Produktionsfläche passieren. Einige Branchenberichte besagen, dass der Wechsel zu automatischer Verpackung Unternehmen Tausende von Euro bei den Lohnkosten pro Monat spart, verglichen mit traditionellen manuellen Verpackungsmethoden. Für Betriebe, die Nägel herstellen, bedeutet dies eine Verbesserung der Gewinnmarge, da weniger Geld für Personal benötigt wird, während die Produkte gleichzeitig schneller ausgeliefert werden können.

Dauerhafte Formenkonstruktion und Wartungsfunktionen

Der KY-014 wird unter Verwendung robuster Formen hergestellt, die deutlich machen, wie wichtig die Wahl der richtigen Materialien für eine lange Gerätelebensdauer ist. Besonders sind die eingesetzten Spezialverbindungen, die deutlich widerstandsfähiger gegen starken Druckbelastungen sind. Was die Wartung angeht, wurde die gesamte Einheit mit Servicefreundlichkeit im Blick konzipiert. Techniker können problemlos auf kritische Komponenten zugreifen, ohne sich mit komplizierten Demontageprozessen herumschlagen zu müssen, wodurch der Betrieb Tag für Tag reibungslos verläuft. Die meisten Betriebe stellen fest, dass eine sorgfältige Wartungsroutine, basierend auf bewährten Praktiken aus vergleichbaren Anlagen, unerwartete Ausfälle reduziert. Dadurch entstehen weniger Produktionsunterbrechungen und eine gleichmäßigere Leistungsabgabe über längere Zeiträume – etwas, das jeder Betriebsleiter in Hochphasen zu schätzen weiß.

Globale Unterstützung: Schulung und Auslandsdienst

Der Hersteller stellt umfassende Schulungsmaterialien und technische Unterstützung bereit, damit Benutzer ihre KY-014-Investition durch eine sachgemäße Bedienung optimal nutzen können. Dienste im Ausland sind für Unternehmen, die international tätig sind, besonders wichtig, da dadurch Systeme überall auf der Welt miteinander verbunden bleiben und reibungslos funktionieren – egal wo sie sich befinden. Reale Anwendungsbeispiele verdeutlichen, welchen Unterschied eine gute Umsetzung für ausländische Unternehmen macht. Internationale Kunden, die von Beginn an eine starke Unterstützung erhielten, berichteten von weniger Problemen in ihren Abläufen und konnten bereits innerhalb weniger Monate nach der Installation Steigerungen der Produktivität verzeichnen. Einige erwähnten sogar, dass sie dank verlässlicher technischer Unterstützung bei Problemen schneller in neue Märkte expandieren konnten.

Anwendungen in verschiedenen Branchen

Möbelherstellung und Tischlerei

Heftklammern sind zu unverzichtbaren Werkzeugen für Tischler und Möbelschreiner geworden, die auf zuverlässige Befestigungslösungen angewiesen sind, insbesondere bei feinen Holzarbeiten, bei denen herkömmliche Methoden Schäden verursachen könnten. Diese Geräte vereinen Präzision mit Geschwindigkeit, reduzieren die Montagezeit und sorgen gleichzeitig dafür, dass das fertige Produkt stabil zusammengehalten wird. Laut Aussagen von Werkstattleitern und Herstellern kann das Heftklemmen den entscheidenden Unterschied zwischen einem stabilen Werkstück und einem ausmachen, das bereits nach wenigen Gebrauchsrunden auseinanderfällt. Von kleinen Holzbilderrahmen bis hin zu großen Schrankbaugruppen – diese Maschinen bewältigen alles. Ihre Vielseitigkeit führt dazu, dass sie überall in modernen Möbelfertigungslinien zum Einsatz kommen, was erklärt, warum viele Betriebe trotz der anfänglichen Kosten in sie investieren. Der wahre Wert zeigt sich in der Zeitersparnis, die sich über Monate und Jahre regelmäßiger Nutzung hinweg ergibt.

Bauwirtschaft: Verwendung der Nagelserie P06-P30

Die P06-P30-Nagelserie ist in der Bauindustrie mittlerweile ziemlich verbreitet, da sie für die meisten Aufgaben stabil genug ist und in verschiedenen Situationen gut funktioniert. Wenn Bauunternehmer den richtigen Nageltyp für ihre jeweiligen Anforderungen auswählen, halten Konstruktionen länger und bleiben stabiler, wodurch Stiftnägel eine wesentliche Rolle bei der ordnungsgemäßen Befestigung von Bauteilen spielen. Die häufige Anwendung durch Handwerker im Laufe der Zeit zeigt deutlich, dass diese Nägel tatsächlich so effektiv sind, wie beschrieben. Sie werden ständig dafür verwendet, um Fußleisten zu befestigen oder dekorative Abschlüsse an Fenstern und Türen anzubringen. Diese kleinen Stifte erledigen die Arbeit, ohne sich unter dem Oberflächenmaterial sichtbar abzuheben — besonders nützlich, wenn das Endergebnis nach der Installation sauber und professionell aussehen soll.

Produktionsszenarien mit hohem Durchsatz

Heftmaschinen überzeugen besonders in Massenproduktionsumgebungen, in denen Geschwindigkeit in verschiedenen Fertigungsbereichen entscheidend ist. Viele Holzproduktfabriken und Hersteller von Baustoffen haben laut Berichten von Unternehmen wie ABC Manufacturing und XYZ Builders ihre Produktion nach der Einführung dieser Geräte ausgeweitet. Warum sind diese Maschinen so beliebt? Sie arbeiten zuverlässig Tag für Tag und weisen gleichzeitig eine geringe Ausfallzeit auf, was sich direkt in Kosteneinsparungen für Unternehmen widerspiegelt, die ihre Arbeitsabläufe optimieren möchten. Betrachtet man, wie gut diese Maschinen den Anforderungen der Industrie bei Großserienproduktion entsprechen, wird deutlich, dass das Marktpotenzial noch nicht ausgeschöpft ist. Da die Industrie ständig auf der Suche nach Wegen ist, die Produktivität zu steigern, ohne das Budget zu sprengen, ist in den kommenden Jahren ein zunehmendes Interesse an effizienten Heftungslösungen zu erwarten. Dieser Trend wird sich noch verstärken, da traditionelle Methoden immer stärker darum kämpfen, mit den Anforderungen moderner Produktionsverfahren Schritt zu halten.

Vergleich von Nagelmaschinentypen

Pin-Maschinen im Vergleich zu traditionellen Z94-2C Modellen

Beim Vergleich von Pin-Nagel-Maschinen mit älteren Z94-2C-Modellen fällt auf, dass die technischen Verbesserungen eindeutig sind und dafür sorgen, dass die neuen Modelle besser funktionieren und gleichzeitig weniger Abfallmaterial erzeugen. Die meisten Pin-Nagler arbeiten schneller und können dank modernerer Konstruktion und intelligenterer mechanischer Anordnungen unterschiedliche Nagelarten verarbeiten. Ein Beispiel hierfür sind die Einstellungen zur Nagellänge: Diese Maschinen ermöglichen es den Bedienern, die Parameter schnell anzupassen, ohne Teile auseinanderbauen oder stundenlang manuelle Veränderungen vornehmen zu müssen. Die Z94-2C hält dennoch stand, produziert zuverlässig Drahtnägel von etwa 1 Zoll bis hin zu 6 Zoll Länge und kommt dabei mit relativ geringen laufenden Kosten aus. Was ihr jedoch fehlt, ist die gleiche Flexibilität wie bei Pin-Nagelsystemen. Auch die Produktionszahlen bestätigen dies. Pin-Maschinen stellen regelmäßig etwa 30 % mehr Nägel pro Stunde her als herkömmliche Modelle, was bedeutet, dass Unternehmen zwar zunächst mehr investieren müssen, aber langfristig Geld sparen, da die Produktion effizienter abläuft und der Abfall deutlich reduziert wird.

Integration in Plastikstreifen-Kollatorsysteme

Wenn Pin-Nagel-Maschinen mit Kunststoffstreifen-Sammelsystemen kombiniert werden, ist das Ergebnis in der Regel ein besserer Produktionsfluss und eine höhere Effizienz auf Fabrikflächen. Hersteller stellen fest, dass die Kombination dieser beiden Geräte den manuellen Arbeitsaufwand beim Sammeln der Nägel reduziert, was bedeutet, dass Mitarbeiter weniger Zeit mit der Materialhandhabung verbringen und die Produktionsgeschwindigkeit deutlich zunimmt. Einige Betriebe berichten, dass die Produktionszeiten um etwa 30 % gesenkt werden konnten, nachdem sie diesen Wechsel vollzogen hatten. Die Vorteile gehen jedoch nicht nur mit höherer Geschwindigkeit einher. Die Bediener verspüren in der Regel weniger Ermüdung, da die Automatisierung viele repetitive Aufgaben übernimmt. Bei der Betrachtung tatsächlicher Implementierungen in verschiedenen Produktionsanlagen gibt es klare Belege dafür, dass Unternehmen Geld sparen und gleichzeitig sicherere Arbeitsbedingungen schaffen. Diese praktischen Ergebnisse sprechen klar dafür, warum weitere Hersteller in Betracht ziehen sollten, diese ergänzenden Technologien in ihre Abläufe zu integrieren.

Wahl zwischen hydraulischen und pneumatischen Designkonzepten

Die Wahl zwischen hydraulischen und pneumatischen Nagelmaschinen erfordert den Vergleich einiger wichtiger Faktoren wie Preis, Verwendungszweck und Wartungsaufwand. Hydraulische Modelle bieten in der Regel mehr Leistung und eignen sich gut für große Produktionsmengen, benötigen jedoch mehr Wartung. Pneumatische Geräte sind tendenziell günstiger in der Anschaffung und einfacher zu warten, aber nicht für den gleichen schweren Einsatz geeignet wie hydraulische Varianten. Die meisten Profis sind der Ansicht, dass die beste Wahl davon abhängt, welche Anforderungen der Betrieb tagtäglich stellt und welche Ziele in den nächsten fünf Jahren erreicht werden sollen. Diese Leistungsunterschiede spielen bei Kaufentscheidungen eine große Rolle. Betriebe müssen abwägen, was sie zunächst an Investitionskosten aufbringen, im Vergleich zu den monatlichen Kosten für Reparaturen und den ständigen Betrieb.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ