Die wachsenden Anwendungen von Schweinering-Maschinen in verschiedenen Industrien

Schlüsselindustrien, die Schweinering-Maschinen nutzen

Landwirtschaftssektor: Käfigherstellung und Pflanzenunterstützung

Hog-Ring-Maschinen sind in der Landwirtschaft zu unverzichtbaren Geräten geworden und werden hauptsächlich zum Bau von Tierkäfigen und zur Unterstützung von Pflanzenkonstruktionen eingesetzt. Das Besondere an diesen Maschinen ist die Geschwindigkeit, mit der sie Drähte sicher miteinander verbinden, sodass alles, was gebaut wird, stabil bleibt und später nicht ständig repariert werden muss. Auf lange Sicht sparen Landwirte tatsächlich Geld, da diese Konstruktionen wesentlich langlebiger sind als Alternativen. Wenn Pflanzen durch Hog Rings die richtige Unterstützung erhalten, führt dies in der Regel zu besseren Ernten. Auch das Nutzvieh bleibt dort, wo es hingehört, denn der Zaun hält auch unter Druck stand. Für den Großteil der landwirtschaftlichen Betriebe bedeutet diese Art von Zuverlässigkeit weniger Probleme während der Hauptarbeitszeiten, in denen jede Minute zählt.

Produktname: Landwirtschaftliche Schweinering-Maschine

Automobilindustrie: Sitzmontage und Polsterung

Hog-Ring-Maschinen spielen im Automobilsektor eine entscheidende Rolle, insbesondere bei der Fertigung von Autositzen und Interieurkomponenten, bei denen Festigkeit im Vordergrund steht. Diese Geräte bieten schnelle und zuverlässige Verbindungslösungen, die dafür sorgen, dass die Montagelinien ohne Unterbrechungen reibungslos laufen. Erfahrene Werksmitarbeiter wissen aus eigener Erfahrung, dass der Einsatz von Hog-Ring-Technologie oft mit einem geringeren manuellen Arbeitsaufwand für das Verbinden von Teilen einhergeht und gleichzeitig die Produktionskapazitäten deutlich erhöht. Deshalb setzen führende Automobilhersteller bereits seit Jahrzehnten auf diese Art von Ausrüstung in ihren Sitzfertigungsprozessen sowie in diversen Polsterarbeiten innerhalb der Fahrzeugwerke.

Möbelproduktion: Matratzen- & Sofa-Herstellung

Hog-Ring-Maschinen spielen heutzutage bei der Möbelherstellung eine große Rolle, insbesondere beim Zusammenbau von Matratzen und Sofas. Ihre Zuverlässigkeit besteht darin, Materialien fest miteinander zu verbinden, wodurch Möbel eine bessere Struktur und Langlebigkeit verliehen wird. Branchendaten zeigen, dass Fabriken, die Hog-Ring-Technologie einsetzen, ihre Produktionsgeschwindigkeit um rund 30 % steigern können im Vergleich zu älteren Methoden. Auch für Hersteller ergeben sich hier klare Vorteile, denn schnellere Produktionsabläufe bedeuten mehr gefertigte Einheiten und geringere Personalkosten. Aus diesem Grund haben in jüngster Zeit viele Unternehmen der Möbelbranche begonnen, Hog-Rings in ihre Fertigungsprozesse einzubinden.

Bauanwendungen: Gabion-Körbe & Drahtnetz

Hog-Ring-Maschinen sind in der Bauindustrie wirklich wichtig, insbesondere wenn es um die Errichtung von Strukturen geht, die zusätzliche Verstärkung benötigen. Diese Maschinen helfen dabei, die Korb- und Drahtmattenkonstruktionen herzustellen, auf die Ingenieure für verschiedenste Bauvorhaben angewiesen sind. Gabionen selbst sind im Grunde Käfige, die mit Steinen gefüllt werden und Stützmauern stabilisieren sowie Bodenerosion entlang von Flussufern verhindern. Was macht Hog-Ringe so effektiv in ihrer Aufgabe? Die Art und Weise, wie sie Materialien miteinander verbinden, erzeugt eine Struktur, die äußerst robust und langlebig ist. Diese Stabilität ist entscheidend, da viele Ingenieurprojekte auf feste Fundamente angewiesen sind. Insbesondere Stützmauern benötigen diese Art der Unterstützung, da sie ständig gegen Erddruck und manchmal sogar gegen Wasserkräfte unterhalb des Geländeniveaus ankämpfen müssen.

Technologische Fortschritte in der Hog-Ring-Maschinenbau

Präzisionsautomatisierung für hohen Durchsatz

Die neuesten Verbesserungen bei Schweiserings-Maschinen verfügen jetzt über präzise Automatisierung, die die Produktionskapazitäten dieser Maschinen deutlich steigert, insbesondere bei großflächigem Einsatz. Für Hersteller, die täglich auf Schweiserings-Maschinen angewiesen sind, bedeutet dies eine echte Veränderung in der Ablauforganisation. Diese neuen automatisierten Systeme arbeiten deutlich schneller als zuvor, ohne dabei die Qualität zu beeinträchtigen – etwas, das Produktionsleiter sofort bemerken, sobald Aufträge schneller bearbeitet werden. Laut Branchenberichten verzeichnen Betriebe, die zur Automatisierung wechseln, in der Regel einen Produktionsanstieg von rund 50 % im Vergleich zu traditionellen Methoden. Der Unterschied zeigt sich nicht nur in der Menge, sondern auch in der Konsistenz über verschiedene Produktlinien hinweg.

Merkmale der Mehr-Material-Kompatibilität

Heutige Ringelhautmaschinen sind mit Funktionen ausgestattet, die es ihnen ermöglichen, mit unterschiedlichen Materialien umzugehen, was besonders praktisch ist, wenn sich die Produktionsanforderungen von Tag zu Tag ändern. Die Fähigkeit, zwischen verschiedenen Materialien zu wechseln, bedeutet, dass Fabriken nicht über separate Maschinen für jeden Materialtyp verfügen müssen, wodurch Kosten gesenkt und wertvoller Platz in der Werkstatt freigehalten wird. Fachleute aus der Industrie weisen darauf hin, dass diese Art von Vielseitigkeit den Herstellern deutlich mehr Flexibilität in ihren Abläufen bietet. Sie können aus einem breiteren Spektrum an Materialien wählen, ohne Kompromisse bei der Effizienz oder der Qualität des Endprodukts eingehen zu müssen. Einige Betriebe berichten, dass sie dank dieser erweiterten Fähigkeiten neue Aufträge annehmen können, die ihnen früher nicht möglich waren.

Energieeffizienz & leise Betriebsführung

Immer mehr Fabriken setzen heutzutage auf energieeffiziente Hog-Ring-Maschinen, da umweltfreundliche Produktion in vielen Branchen zu einer zentralen Priorität geworden ist. Was macht diese Maschinen so attraktiv? Sie reduzieren den Stromverbrauch und sorgen gleichzeitig für leisere Arbeitsplätze, sodass Arbeitnehmer nicht mehr ständigen lauten Geräuschen ausgesetzt sind. Studien zeigen, dass der Wechsel zu diesen effizienten Systemen Unternehmen tatsächlich bis zu 20 Prozent an Betriebskosten sparen kann, ohne Einbußen bei der Produktionsqualität hinzunehmen. Für Hersteller, die ihren CO2-Fußabdruck reduzieren möchten, ohne hohe Kosten zu verursachen, ist die Investition in energieeffiziente Hog-Ring-Technologie nicht nur eine kluge Geschäftsentscheidung – sie wird in der heutigen umweltbewussten Marktwirtschaft vielmehr zur Standardpraxis.

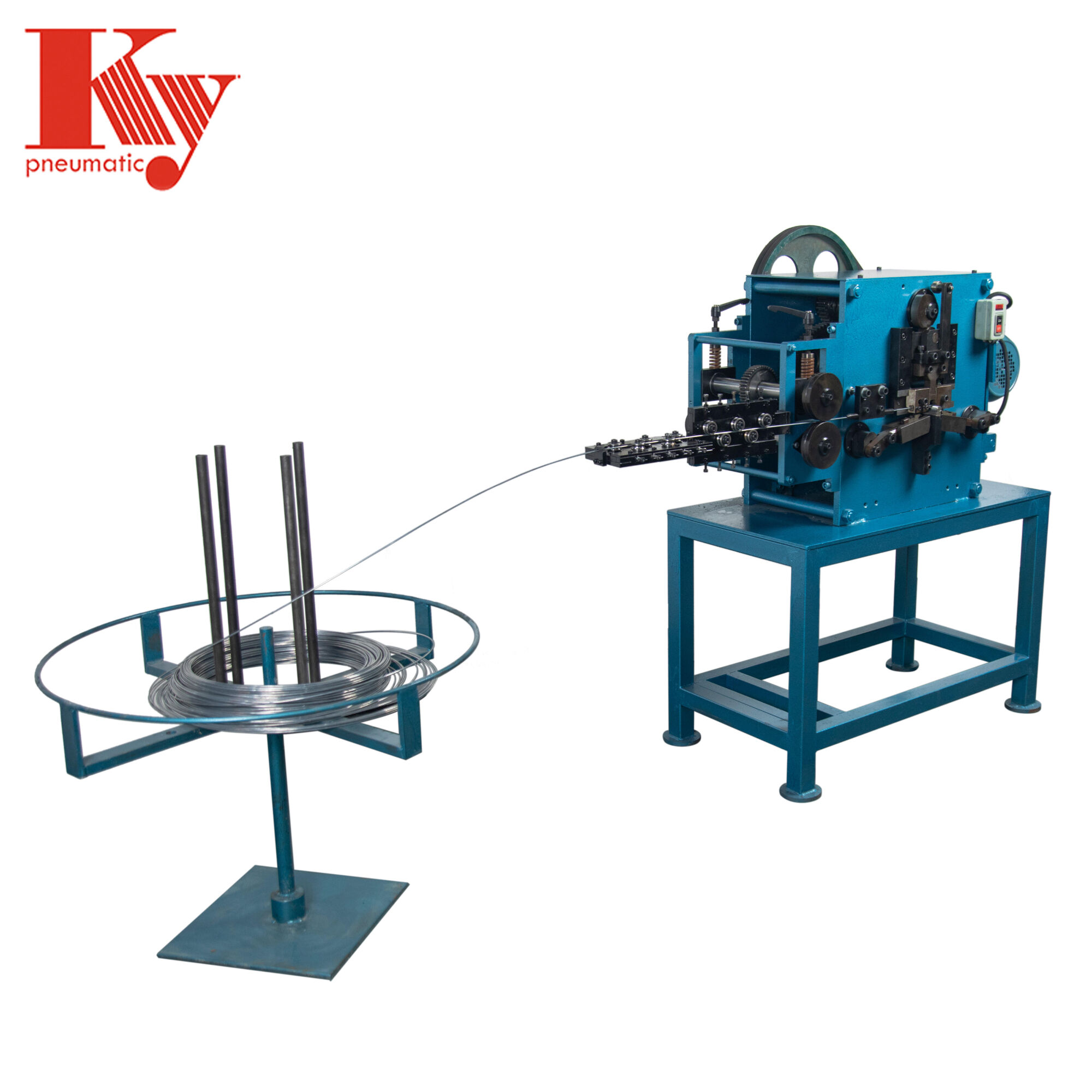

Industrielle Hogg-Ring-Maschinen: Produktübersicht

Hogg-Ring-Maschine: Vollautomatisierung für vielfältige Anwendungen

Die vollständige Automatisierung hat Ringhalsmaschinen in Arbeitstiere verwandelt, die in Fertigungsbereichen echte Vorteile bieten. Wenn die Bediener vom Prozess zurücktreten, gewährleisten diese Maschinen eine gleichbleibend hohe Qualität und reduzieren die Fehlerquote auf der Produktionsfläche erheblich. Die meisten modernen Modelle sind mit eingebauten Zählern und präzisen Nagelschneidern ausgestattet, sodass jedes fertige Produkt zuverlässig den genauen Vorgaben entspricht. Wodurch heben sie sich besonders hervor? Sie bewältigen Aufgaben von der Befestigung von Hühnerställen bis hin zur Montage von Automobilkomponenten und wechseln nahtlos zwischen verschiedenen Produktlinien. Da Fabriken zunehmend mit knapperen Budgets und einem schrumpfenden Personalbestand konfrontiert sind, stellen viele Hersteller fest, dass sich die Investition in automatisierte Ringhals-Systeme langfristig sowohl durch geringeren Abfall als auch durch höhere Durchlaufgeschwindigkeit deutlich auszahlt.

C Ring Staple Hog Ring Making Machine: Spezial-Festmacher-Produktion

Beim Herstellen jener speziellen Ring-Standardteile zeigt die C-Ring-Staple-Hog-Ring-Maschine wirklich ihr Können. Für Geschwindigkeit konzipiert, bewältigt diese Maschine auch Eilaufträge mühelos und bleibt dabei effizient. Besonders herausragend sind die internen Systeme, die während der Produktion Abfallmaterial reduzieren und so langfristig die Umweltbelastung verringern. Die Maschine kann zudem verschiedene Arten von Befestigungselementen herstellen – etwa C-Ringe und D-Ringe –, weshalb sie in unterschiedlichen Branchen bei Herstellern zum Einsatz kommt. Ob beim Zusammenbau von Möbeln oder beim Sichern von Fahrzeugteilen – diese Vielseitigkeit bedeutet, dass Betriebe nicht zwischen verschiedenen Maschinen für unterschiedliche Aufgaben wechseln müssen. Da immer mehr Unternehmen auf umweltfreundliche Fertigungsverfahren achten, wird solche Ausrüstung zunehmend unverzichtbar, um wettbewerbsfähig zu bleiben und gleichzeitig den heutigen Nachhaltigkeitsstandards gerecht zu werden.

Auswahl von Klammernmaschinen für betriebliche Anforderungen

Beurteilung der Produktionsvolumen-Anforderungen

Der Auswahlprozess für Schlauchring-Maschinen hängt wirklich davon ab, wie viel Produkt täglich durch die Anlage bewegt werden muss. Wenn Hersteller ihre tatsächlichen Ausgabeanforderungen erfassen, sind sie besser positioniert, um Ausrüstung auszuwählen, die den tatsächlichen Anforderungen ihres Betriebs entspricht. Kleine Werkstätten stellen oft fest, dass sie mit teuren, robusten Modellen überfordert sind, die den Großteil der Zeit untätig herumstehen, weil einfach nicht genügend Aufträge vorliegen, um die Kosten zu rechtfertigen. Große Betriebe erzählen jedoch andere Geschichten. Automatisierte Systeme amortisieren sich im Laufe der Zeit, da sie Teile mit konstanter Geschwindigkeit und ohne Probleme produzieren. Branchendaten weisen immer wieder auf einen klaren Trend hin: Unternehmen, die ihre Maschinenkapazitäten an ihre Produktionsrealitäten anpassen, laufen tendenziell reibungsloser und sparen langfristig Geld.

Bewertung von Arbeitsplatzbeschränkungen

Bei der Auswahl von Hog-Ring-Maschinen ist es sehr wichtig, den tatsächlichen Arbeitsplatz zu berücksichtigen, da die Größe des Raums und die vorhandenen Gegebenheiten bestimmen, welche Maschinen tatsächlich passen. Spätere Platzprobleme können die Zusammenarbeit der Maschinen stark beeinträchtigen und die Produktion verlangsamen. Experten empfehlen daher, vor dem Kauf neuer Geräte genau aufzuzeichnen, wo jede Maschine stehen soll. Wenn dies von Anfang an richtig geplant wird, treten später weniger Überraschungen bei der Installation auf. Ein gut durchdachter Layoutplan hilft, den Betrieb reibungslos zu gestalten und jeden Quadratmeter Bodenfläche effizient zu nutzen, anstatt wertvollen Raum zu verschwenden.

Vergleich von pneumatischen und elektrischen Systemen

Die Entscheidung zwischen pneumatischen und elektrischen Ringverschluss-Systemen hängt letztendlich davon ab, was für den täglichen Betrieb am wichtigsten ist. Pneumatische Modelle benötigen mehr regelmäßige Wartung, funktionieren aber hervorragend, wenn vor allem Geschwindigkeit im Vordergrund steht. Das erklärt, warum viele Fleischverarbeitungsbetriebe trotz des höheren Wartungsaufwands weiterhin darauf vertrauen. Elektrische Alternativen neigen dazu, langfristig Kosten zu sparen, da sie sauberer laufen und weniger Ersatzteile benötigen. Einige Branchenberichte deuten darauf hin, dass der Wechsel von einem System zum anderen die Gesamtkosten um etwa 15 % oder mehr verändern könnte, abhängig von den Nutzungsmustern. Für Unternehmen, die versuchen, den Haushalt auszugleichen, ohne Produktivität einzubüßen, wird ein genauer Blick auf diese verschiedenen Aspekte wichtig. Schließlich haben nicht alle Betriebe exakt dieselben Anforderungen, wenn es um die Auswahl von Ausrüstung geht.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ