Μηχανές Κόλλησης Συρμάτινων: Ενίσχυση της Πρόσφυσης σε Διαδικασίες Κατασκευής Συνδετικών Μέσων

Βασικές Λειτουργίες Μηχανών Κόλλησης Συρμάτινων

Οι μηχανές κολλήματος συρμάτων αναλαμβάνουν αυτόματα την εφαρμογή κολλητικών ουσιών στις διαδικασίες κατασκευής συνδετικών εξαρτημάτων. Μπορούν να αντικαταστήσουν παραδοσιακές μηχανικές μεθόδους σύνδεσης ή να λειτουργούν δίπλα τους, ανάλογα με το τι είναι πιο λογικό για τις ανάγκες παραγωγής. Οι μηχανές διαθέτουν εξελιγμένα συστήματα διανομής που είναι σε θέση να εφαρμόσουν διάφορους τύπους κολλητικών, όπως εποξειδικές, τις πολύ ισχυρές κυανοακρυλικές που όλοι γνωρίζουμε από τα εργαλειοθήκες μας, αλλά και δομικές κολλήσεις. Εντυπωσιακή είναι η ακρίβεια με την οποία λειτουργούν αυτά τα συστήματα σε επίπεδο μικρομέτρων. Οι ακροφύσια ελέγχονται ως προς τη θερμοκρασία, ώστε το κολλητικό να μην ξεκινήσει να πήζει πριν την κατάλληλη στιγμή, ενώ υπάρχει και προγραμματιζόμενη δόση που βοηθά στην εξασφάλιση ομοιόμορφης κάλυψης, ακόμη και στην περίπτωση συρμάτων που δεν έχουν τέλεια μορφή. Χωρίς αυτό το επίπεδο ακρίβειας, οι κατασκευαστές θα κατέληγαν σε ασθενή σημεία στις κολλημένες αρθρώσεις, κάτι που προφανώς δεν είναι καλό για εξαρτήματα που πρέπει να αντέχουν βάρος ή να αντιστέκονται σε πίεση. Σκεφτείτε τα εξαρτήματα του πλαισίου στην αυτοκινητοβιομηχανία ή ακόμη και τα κρίσιμα ελάσματα στην αεροναυπηγική, όπου η αποτυχία δεν είναι μια επιλογή.

Ενσωμάτωση σε Γραμμές Συναρμολόγησης Υψηλής Ταχύτητας

Οι σημερινές μηχανές κόλλησης συρμάτινων λειτουργούν πραγματικά καλά δίπλα στις πρέσες σύρματος CNC και στους ρομποτικούς βραχίονες που πιάνουν και τοποθετούν εξαρτήματα. Μπορούν να ολοκληρώνουν το καθένα κομμάτι σε λιγότερο από δύο δευτερόλεπτα. Όσον αφορά την κατασκευή των θαλάμων μπαταριών για ηλεκτρικά οχήματα, τα συστήματα σύνδεσης παράγουν περίπου 1.200 συνδέσεις ράβδων διανομής κάθε ώρα. Αυτό είναι περίπου 40 τοις εκατό πιο γρήγορο σε σχέση με τις παλιές μεθόδους ραβδώματος. Το πραγματικό μαγικό συμβαίνει με την τεχνολογία ανατροφοδότησης βρόχου που ρυθμίζει αυτόματα τη ροή της κόλλας όταν τα υλικά διαφέρουν ελαφρώς. Δεν υπάρχει πλέον ανάγκη οι τεχνικοί να σταματούν συνεχώς τα πάντα και να ξαναρχίζουν τη διαδικασία με το χέρι, κερδίζοντας πολύτιμο χρόνο στη γραμμή παραγωγής.

Διασφάλιση Σταθερής και Ακριβούς Εφαρμογής Κόλλας

Το να κάνετε τα πράγματα σωστά συνεχώς έχει μεγάλη σημασία. Μια έρευνα δείχνει ότι ακόμα και μικρές αλλαγές έχουν σημασία - απλώς 0,1 mm εκτός τροχιάς στο πλάτος της γραμμής κόλλας μειώνει τη δύναμη σύνδεσης κατά περίπου 18%, σύμφωνα με ευρήματα του περιοδικού Adhesion Science Journal από το 2022. Οι καλύτερες συσκευές αυτήν την περίοδο διαθέτουν διανομείς με λέιζερ σε συνδυασμό με έξυπνα οπτικά συστήματα που ελέγχουν κάθε σύνδεση καθώς συμβαίνει. Πάρτε για παράδειγμα έναν μεγάλο κατασκευαστή αυτοκινήτων που είδε τα προβλήματα εγγύησης να μειώνονται σχεδόν κατά 92% μόλις ξεκίνησε να χρησιμοποιεί αυτήν την τεχνολογία στα χερούλια των πορτών. Διαπίστωσαν ότι η ακριβής ποσότητα κόλλας απέτρεπε προβλήματα που προκαλούνται από διακυμάνσεις θερμοκρασίας κατά τη διάρκεια της συναρμολόγησης.

Γιατί οι προηγμένες κόλλες αντικαθιστούν τις παραδοσιακές μηχανικές συνδέσεις

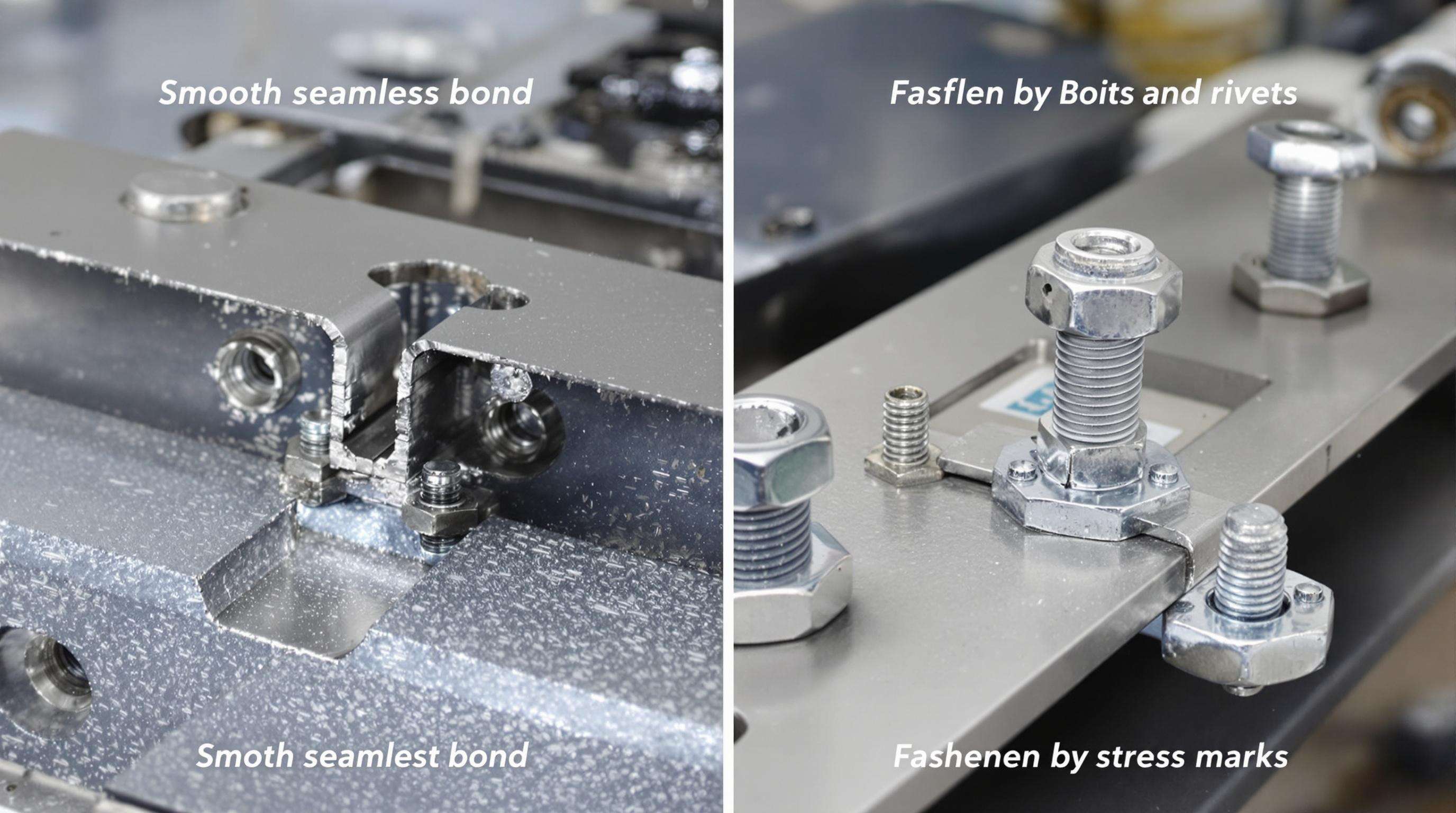

Όλο και περισσότερες εταιρείες στρέφονται σε προηγμένες κόλλες αντί για παραδοσιακά μηχανικά εξαρτήματα, καθώς μειώνουν το βάρος της κατασκευής χωρίς να θυσιάζουν την απόδοση. Όταν τα εξαρτήματα ενώνονται με κόλλες αντί με ραβδώσεις, οι κατασκευαστές συνήθως πετυχαίνουν μείωση της τάξης του 25% στο βάρος των εξαρτημάτων. Επιπλέον, αυτές οι ενώσεις δεν παρουσιάζουν τα ενοχλητικά σημεία συγκέντρωσης τάσης που τείνουν να δημιουργούν οι βίδες και οι ραβδώσεις. Η μετάβαση στις κόλλες έχει πραγματικά απογειωθεί σε τομείς όπως τα αυτοκίνητα και τα αεροπλάνα, ιδιαίτερα όταν πρόκειται για περίπλοκες ενώσεις, όπως η σύνδεση εξαρτημάτων από ίνες άνθρακα με πλαίσια από αλουμίνιο. Μια μελέτη που δημοσιεύθηκε στο Nature πέρυσι έδειξε και κάτι ακόμη ενδιαφέρον: οι κόλλες κατανέμουν την τάση πολύ πιο ομοιόμορφα σε όλες τις επιφάνειες. Αυτό σημαίνει ότι τα προϊόντα που υπόκεινται σε συνεχείς κραδασμούς έχουν περίπου 40% λιγότερες πιθανότητες να υποστούν ζημιές από κόπωση με την πάροδο του χρόνου. Για μηχανικούς που σχεδιάζουν τα πάντα, από πτερύγια αεροπλάνων μέχρι πλαίσια ηλεκτρικών οχημάτων, αυτού του είδους η αξιοπιστία κάνει τη διαφορά.

Δομές Προσκολλημένες με Κόλλα έναντι Μηχανικής Σύσφιξης: Σύγκριση Απόδοσης

| Παράγοντας | Δομές Προσκολλημένες με Κόλλα | Μηχανική Σύσφιξη |

|---|---|---|

| Πλήρωμα Επιρροής | Μειώνει το συνολικό βάρος κατά 15–25% | Προσθέτει βάρος συσφιγκτικών |

| Κατανομή Τάσης | Ομοιόμορφη μεταφορά φορτίου σε όλες τις επιφάνειες | Συγκέντρωση στα σημεία σύσφιξης |

| Πλαστικότητα υλικών | Ενώνει άνομοα υλικά χωρίς ραφή | Περιορίζεται σε συμβατά μέταλλα |

| Ταχύτητα εγκατάστασης | 30% ταχύτερη εφαρμογή | Απαιτείται διάτρηση/τοποθέτηση σπειρώματος |

Οι κατασκευαστές αυτοκινήτων αναφέρουν χρόνους συναρμολόγησης 22% ταχύτερους με τη χρήση μηχανημάτων κόλλας σύρματος για την εφαρμογή κολλητικών ουσιών σε σχέση με τις παραδοσιακές διαδικασίες στερέωσης.

Εξισορρόπηση αντοχής, ευελιξίας και αξιοπιστίας στις κολλητικές αρθρώσεις

Η τελευταία γενιά δομικών κολλητικών υλικών συνδυάζει την αντοχή των εποξειδικών ρητινών με την ευελιξία των πολυουρεθανικών υλικών, πετυχαίνοντας εντυπωσιακές τιμές εφελκυστικής αντοχής της τάξης των 35 MPa ή και πάνω, διατηρώντας παράλληλα την ικανότητα να αντιμετωπίζουν διαφορετικούς ρυθμούς θερμικής διαστολής μεταξύ των υλικών. Όταν εφαρμόζονται σε καροτσέρια μπαταριών ηλεκτρικών οχημάτων, αυτά τα προηγμένα κολλητικά υλικά διατηρούν τους σφραγισμούς τους ακέραιους ακόμη και μετά από χιλιάδες αλλαγές θερμοκρασίας, από -40 βαθμούς Κελσίου μέχρι και 85 βαθμούς. Οι δοκιμές έδειξαν ότι διαρκούν περίπου τρεις φορές περισσότερο σε σχέση με τις παραδοσιακές αρμούς με ελαστικές μεταξύ των ίδιων συνθηκών. Οι κατασκευαστές αναζητούν ολοένα και περισσότερο διπλές επιλογές σκλήρυνσης που να συνδυάζουν την οπτική προς το υπεριώδες φως και την ενεργοποίηση με θερμοκρασία, καθώς αυτή η προσέγγιση λειτουργεί καλά σε δύσκολες σε μορφή γωνίες και σημεία όπου οι συμβατικές μέθοδοι αποτυγχάνουν, ενώ επίσης δεν επιβραδύνει σημαντικά τις εργασίες στη γραμμή συναρμολόγησης σε σχέση με τις παλαιότερες τεχνικές.

Αυτοματισμός και Ακρίβεια: Πώς οι Μηχανές Κολλήματος Καλωδίων Βελτιώνουν την Εφαρμογή Κολλητικών Υλικών

Ενεργοποίηση της Αυτοματοποίησης με Έλεγχο Εφαρμογής Κόλλας

Οι μηχανές κολλήματος καλωδίων μπορούν να επιτύχουν αρκετά ακριβείς επαφές, περίπου ±0,1 mm χάρη στα προγραμματιζόμενα συστήματα εφαρμογής. Αυτές οι μηχανές διαθέτουν ενσωματωμένους αισθητήρες που ελέγχουν το πάχος της κόλλας και δεξαμενές που διατηρούν την κατάλληλη θερμοκρασία. Αυτό βοηθάει στην ομαλή ροή της κόλλας με ρυθμό από 20 έως 45 χιλιοστά της λίτρας το λεπτό. Επίσης, λειτουργούν καλά με διάφορα υλικά, συμπεριλαμβανομένων των δύσκολων συνθέτων υλικών όπως οι UV εποξειδικές κόλλες και οι αγώγιμες σιλικόνες. Σύμφωνα με πρόσφατες δοκιμές σε περιβάλλοντα παραγωγής, αυτά τα αυτοματοποιημένα συστήματα εφαρμόζουν κόλλα περίπου 3,7 φορές πιο γρήγορα από την εφαρμογή με το χέρι. Επιπλέον, υπάρχει ελάχιστη διαφορά στο πάχος των κολλών από εφαρμογή σε εφαρμογή, με διαφορά μικρότερη του 2%, σύμφωνα με δεδομένα που δημοσιεύθηκαν στην Έκθεση Τεχνολογίας Παραγωγής πέρυσι.

Ελαχιστοποίηση Ανθρώπινων Σφαλμάτων σε Παραγωγή Υψηλού Όγκου

Τα αυτοματοποιημένα συστήματα μειώνουν τα ελαττώματα που σχετίζονται με την κόλλα κατά 82% στη συναρμολόγηση συνδετικών στοιχείων σε σύγκριση με τις χειροκίνητες διαδικασίες (Industrial Adhesion Quarterly 2022). Η ανάδραση κλειστού βρόχου ρυθμίζει δυναμικά την πίεση διανομής και το ύψος της ακροφύσιας, αντισταθμίζοντας τις ανομοιογένειες του υποστρώματος σε πραγματικό χρόνο. Η ακρίβεια αυτήν αποτρέπει προβλήματα, όπως ανεπαρκής κάλυψη ή διαρροή κόλλας κατά τη διάρκεια υψηλών ταχυτήτων που ξεπερνούν τις 1.200 μονάδες/ώρα.

Περιστατική Μελέτη: Κέρδος Αποδοτικότητας στις Γραμμές Συναρμολόγησης EV Αυτοκινήτων

Μια μεγάλη εταιρεία ηλεκτρικών οχημάτων ξεκίνησε πρόσφατα να χρησιμοποιεί μηχανές κολλήματος συρμάτινου για τη σφράγιση των δοχείων μπαταριών, μειώνοντας σημαντικά τον χρόνο κύκλου — από περίπου 210 δευτερόλεπτα σε μόλις 94 δευτερόλεπτα. Επίσης, εφάρμοσαν ρομποτική με οπτική καθοδήγηση, η οποία έκανε πραγματικά τη διαφορά. Το ποσοστό πρώτης προσπάθειας αυξήθηκε από περίπου 76 τοις εκατό σε σχεδόν 98,5 τοις εκατό, ενώ κατάφεραν να μειώσουν την κατανάλωση κόλλας κατά περίπου ένα τρίτο, χάρη σε βελτιωμένο προγραμματισμό διαδρομής, σύμφωνα με τα στοιχεία του ελέγχου παραγωγής του 2023. Αυτές οι αλλαγές τους εξοικονόμησαν περίπου τέσσερα εκατομμύρια δολάρια το χρόνο σε επισκευές ελαττωματικών μονάδων, κάνοντας σαφές γιατί τόσοι πολλοί κατασκευαστές στρέφονται σήμερα σε αυτόματα συστήματα κόλλας για τις γραμμές παραγωγής ηλεκτρικών οχημάτων τους.

Βασικές βιομηχανικές εφαρμογές και τάσεις ανάπτυξης της τεχνολογίας κολλήματος συρμάτινου

Μηχανές Κολλήματος Συρμάτινου στην Αυτοκινητοβιομηχανία και στην Παραγωγή Ηλεκτρικών Οχημάτων

Οι μηχανές κόλλησης συρμάτων έχουν γίνει σχεδόν υποχρεωτικές στα εργοστάσια αυτοκινήτων αυτές τις μέρες, ιδιαίτερα όσον αφορά την κατασκευή ηλεκτρικών οχημάτων. Αυτές οι μηχανές εκτελούν εξαιρετική δουλειά στην εφαρμογή κολλητικών υλικών ακριβώς εκεί που χρειάζονται, για πράγματα όπως οι μπαταρίες και τα ελαφριά εξαρτήματα που βοηθούν τα αυτοκίνητα να διανύουν μεγαλύτερες αποστάσεις με μία φόρτιση, διατηρώντας παράλληλα τη δομική ακεραιότητα. Η εξέταση των νέων τεχνολογιών μόνωσης για μαγνητικούς συρματοειδείς αγωγούς δείχνει πόσο σημαντική έχει γίνει η επιστήμη των υλικών σε όλη αυτή τη διαδικασία. Οι κατασκευαστές χρειάζονται καλύτερες λύσεις σύνδεσης καθώς προσπαθούν να ανταποκριθούν σε αυστηρότερες απαιτήσεις απόδοσης για ηλεκτρικά οχήματα, γεγονός που σημαίνει συνεχή καινοτομία σε πολλαπλά επίπεδα της διαδικασίας παραγωγής.

Επέκταση της Χρήσης Κολλητικών Υλικών Πέρα από τη Σύσφιξη: Εφαρμογές Στεγανοποίησης και Σύνδεσης

Τα σημερινά συστήματα κόλλησης εξυπηρετούν διπλή λειτουργία — παρέχοντας δομική ακεραιότητα καθώς και στεγανοποίηση. Οι φόρμουλες που ξηραίνονται με UV επιτυγχάνουν πλήρη αντοχή σύνδεσης σε 8–12 δευτερόλεπτα, καθιστώντας τις ιδανικές για εφαρμογές ευαίσθητες στην υγρασία, όπως η καψουλοποίηση ηλεκτρονικών. Η πολυλειτουργικότητα αυτή μείωσε την ανάγκη για δευτερεύουσες διαδικασίες στεγανοποίησης σε τομείς όπως ο αεροναυπηγικός, οι ιατρικές συσκευές και η ηλεκτρονική καταναλωτής.

Προοπτική Αγοράς: 68% Αύξηση στη Χρήση Κολλητικών στην Κατασκευή Ηλεκτρικών Οχημάτων (2018–2023)

Η κατανάλωση κολλητικών στον τομέα των ηλεκτρικών οχημάτων αυξήθηκε κατά 68% μεταξύ 2018 και 2023, κυρίως λόγω της καινοτομίας στις μπαταρίες και των πρωτοβουλιών ελαφριάς κατασκευής. Οι αυτοματοποιημένες μηχανές κόλλησης συρμάτων υποστηρίζουν αυτή την ανάπτυξη με συνεχή εφαρμογή ραβδώσεων, εξασφαλίζοντας ανθεκτικές κολλήσεις σε περιβάλλοντα υψηλής δόνησης και συμμόρφωση με αυστηρά αυτοκινητιστικά πρότυπα ασφαλείας.

Καινοτομίες στα Υλικά Κόλλησης για Υψηλής Απόδοσης Συστήματα Σύσφιξης

Κολλητικά Νέας Γενιάς για Απαιτητικά Βιομηχανικά Περιβάλλοντα

Όταν πρόκειται για υλικά σύνδεσης, οι υβριδικές κόλλες που συνδυάζουν την αντοχή της εποξειδικής ρητίνης με την ελαστικότητα του σιλικόνης προσφέρουν πράγματι καλύτερη πρόσφυση κατά περίπου 42% σε σχέση με τις συμβατικές κόλλες, σύμφωνα με ορισμένες πρόσφατες δοκιμές που πραγματοποιήθηκαν για την αεροναυπηγική βιομηχανία το 2023. Βλέπουμε ότι αυτά τα ειδικά μείγματα αντέχουν πολύ καλά και σε δύσκολες συνθήκες. Σκεφτείτε τα κελύφη μπαταριών ηλεκτρικών οχημάτων ή εξαρτήματα μέσα σε ρομπότ που εκτίθενται σε αλλαγές θερμοκρασίας πάνω από 300 βαθμούς Κελσίου. Αρκετά εντυπωσιακά. Και τώρα συμβαίνει κάτι ακόμη πιο ενδιαφέρον με κόλλες που επιδιορθώνονται μόνες τους. Αυτά τα έξυπνα υλικά μπορούν να επιδιορθώνουν μικροσκοπικές ρωγμές από μόνες τους, χωρίς καμία ανθρώπινη παρέμβαση. Μετά από πολλαπλές δοκιμές καταπόνησης, καταφέρνουν να διατηρούν περίπου το 89% της αρχικής τους προσκολλητικής δύναμης. Αυτού του είδους η αντοχή αλλάζει τον τρόπο με τον οποίο αντιλαμβανόμαστε σήμερα τις σύγχρονες κόλλες.

Αντοχή σε Θερμοκρασία και Δονήσεις σε Συνδεδεμένες Με Κόλλα Αρθρώσεις

Νέα μίγματα εποξειδικών και πολυουρεθανών μπορούν να αντέχουν δονήσεις έως 18G, διατηρώντας την αντοχή τους πάνω από 35 MPa, γεγονός που είναι κατά περίπου 38% καλύτερο σε σχέση με παλαιότερες κολλητικές ουσίες, σύμφωνα με μελέτη που δημοσιεύθηκε πέρυσι από ειδικούς στη βιομηχανική κόλληση. Τα πτερύγια ανεμογεννητριών επωφελούνται πραγματικά από αυτό το είδος υλικού, αφού χρειάζεται να αντέχουν σε συνεχή τάση για δεκαετίες λειτουργίας. Η δοκιμή σε πραγματικές συνθήκες έχει αποκαλύψει και κάτι ενδιαφέρον: ο ρυθμός αποτυχίας που προκαλείται από δονήσεις μειώθηκε δραστικά όταν οι κατασκευαστές μεταπήδησαν σε αυτές τις σταθερές ενώσεις, μειώνοντας το ποσοστό από περίπου 12% σε μόλις 4,7% σε διάφορα είδη βαρέως εξοπλισμού.

Ανθεκτικές κολλητικές ουσίες: Φιλικές προς το περιβάλλον λύσεις στην κατασκευή συνδετικών εξαρτημάτων

Κολλητικά που κατασκευάζονται από βιομηχανική κάνναβη δείχνουν πραγματικές δυνατότητες ως βιο-εναλλακτικές λύσεις στα παραδοσιακά πετρελαιοειδή προϊόντα. Στην πραγματικότητα, αντέχουν εξίσου καλά αναφορικά με την εφελκυστική αντοχή σε σχέση με τα προϊόντα που υπάρχουν στην αγορά, ενώ μειώνουν τις εκπομπές διοξειδίου του άνθρακα κατά περίπου 62%, σύμφωνα με την Έκθεση Κυκλικής Παραγωγής του 2023 στην οποία έχουμε αναφερθεί. Μεγάλα ονόματα στην αυτοκινητοβιομηχανία έχουν ήδη αρχίσει να χρησιμοποιούν αυτά τα οικολογικά κολλητικά στις γραμμές παραγωγής τους, με περίπου τα τρία τέταρτα των εσωτερικών πινακίδων να ενώνονται πλέον με αυτήν την οικολογική επιλογή. Μελλοντικά, η αγορά των κολλητικών με χαμηλή εκπομπή VOC φαίνεται να είναι έτοιμη για σταθερή ανάπτυξη. Οι αναλυτές της βιομηχανίας προβλέπουν έναν σύνθετο ετήσιο ρυθμό ανάπτυξης της τάξης του 9,8% μέχρι το 2028, κυρίως λόγω των διαρκώς αυστηρότερων περιβαλλοντικών κανονισμών και της αυξανόμενης προσπάθειας των επιχειρήσεων να τηρούν τις περιβαλλοντικές τους δεσμεύσεις. Ορισμένοι ειδικοί πιστεύουν ακόμη ότι αυτή η τάση ίσως επιταχυνθεί περισσότερο από το αναμενόμενο, καθώς οι καταναλωτές ζητούν ολοένα και περισσότερο βιώσιμες πρακτικές παραγωγής.

Συχνές ερωτήσεις

Για ποιο σκοπό χρησιμοποιούνται οι μηχανές κόλλησης συρμάτινων εξαρτημάτων;

Οι μηχανές κόλλησης συρμάτινων εξαρτημάτων χρησιμοποιούνται στην παραγωγή εξαρτημάτων για την αυτόματη εφαρμογή κολλητικών ουσιών, αυξάνοντας την ακρίβεια στις διαδικασίες κόλλησης.

Πώς οι μηχανές κόλλησης συρμάτινων εξαρτημάτων βελτιώνουν την εφαρμογή κολλητικών ουσιών;

Διασφαλίζουν συνεπή και ακριβή εφαρμογή κολλητικών ουσιών μέσω εξελιγμένων συστημάτων διανομής, ελέγχου θερμοκρασίας και προγραμματιζόμενων χαρακτηριστικών δοσολογίας.

Γιατί προτιμώνται οι προηγμένες κολλητικές ουσίες αντί των παραδοσιακών μηχανικών εξαρτημάτων;

Οι προηγμένες κολλητικές ουσίες μειώνουν το βάρος, παρέχουν καλύτερη κατανομή της πίεσης και επιτρέπουν την ομαλή κόλληση διαφορετικών υλικών, βελτιώνοντας την απόδοση σε διάφορους τομείς.

Πώς οι μηχανές κόλλησης συρμάτινων εξαρτημάτων έχουν επηρεάσει την παραγωγή ηλεκτρικών οχημάτων (EV);

Οι μηχανές κόλλησης συρμάτινων εξαρτημάτων έχουν γίνει απαραίτητες στην παραγωγή ηλεκτρικών οχημάτων (EV), διασφαλίζοντας ακριβή εφαρμογή κολλητικών ουσιών για τα κιβώτια μπαταριών και ελαφρά εξαρτήματα, υποστηρίζοντας τις απαιτήσεις καινοτομίας και απόδοσης.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ