Consejos Esenciales de Mantenimiento para un Rendimiento a Largo Plazo de la Máquina de Clavos

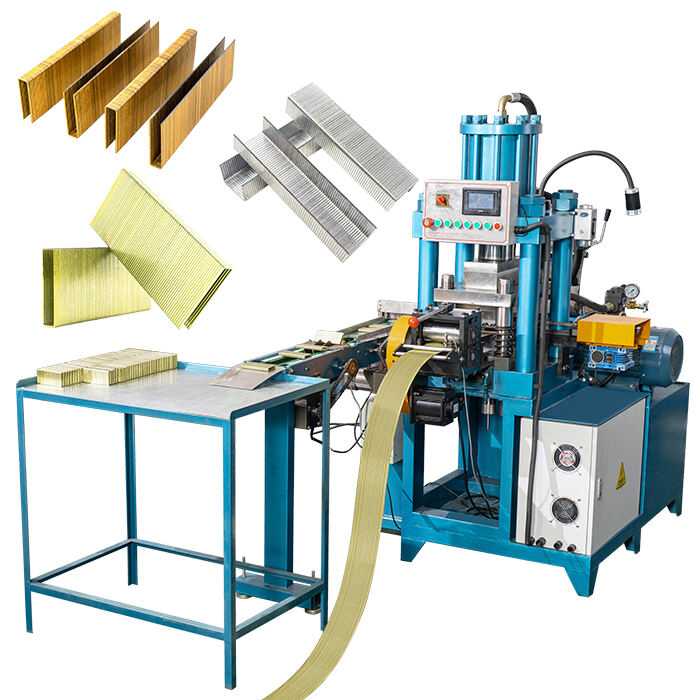

Prácticas Esenciales de Mantenimiento para Máquinas de Grapas

Protocolos de lubricación para componentes móviles

Mantener bien lubricadas las máquinas esenciales realmente hace que duren más tiempo. La mayoría de los operadores siguen una rutina regular de engrase, normalmente alrededor de una vez cada cien horas o así, cuando las piezas empiezan a desgastarse debido al movimiento constante. Elegir el lubricante correcto también es igual de importante. El producto debe funcionar eficazmente bajo las temperaturas a las que la máquina se enfrenta diariamente y ser compatible con los metales utilizados durante su fabricación. Las máquinas equipadas con esos sistemas de engrase automático suelen desempeñarse mejor, ya que reducen los errores que las personas podrían cometer al aplicar manualmente el aceite. Seguir los horarios adecuados de mantenimiento implica menos averías y menores gastos en reparaciones en el futuro.

Técnicas de Eliminación de Residuos y Limpieza

Mantener las máquinas básicas funcionando de la mejor manera requiere una limpieza regular, algo que he aprendido a través de años de experiencia práctica. Mi enfoque incluye una limpieza diaria enfocada en aquellas molestas virutas de metal, el polvo acumulado y cualquier otra cosa que logre colarse dentro de la maquinaria. Con el tiempo, estos residuos pueden afectar realmente el correcto funcionamiento de la máquina. Al elegir productos de limpieza, es muy importante tener cuidado, ya que algunos químicos pueden corroer ciertas partes de la máquina, especialmente cerca de componentes delicados. Para deshacerse de los residuos más persistentes, nada supera a las buenas y viejas latas de aire comprimido o aspiradoras industriales potentes. Hemos descubierto que estos métodos son excelentes para llegar a cada rincón donde la suciedad gusta esconderse, asegurando que nuestro equipo permanezca libre de acumulaciones que puedan causar problemas en el futuro.

Estrategias de Mantenimiento del Sistema Hidráulico

Los sistemas hidráulicos desempeñan un papel fundamental en el funcionamiento de las máquinas para hacer clavos, por lo que revisarlos regularmente marca la diferencia al mantener un buen desempeño y evitar averías. Verificar con frecuencia los niveles de fluido mantiene todo funcionando sin contratiempos y evita problemas cuando hay poca cantidad de líquido en el sistema. Cambiar los filtros hidráulicos en el momento adecuado también es muy importante; ya sea siguiendo las indicaciones del fabricante o cuando la presión comienza a comportarse de manera extraña, esto ayuda a mantener todo sin obstrucciones y operando con eficiencia. No olvides revisar las mangueras y conexiones en busca de señales de fugas, ya que ignorar pequeños problemas aquí tiende a convertirse en grandes inconvenientes en el futuro. Resolver este tipo de situaciones rápidamente garantizará que la máquina para hacer clavos dure más y funcione con fiabilidad con el tiempo. Buenas prácticas de mantenimiento en el sistema hidráulico mejoran tanto la calidad como la productividad en la fabricación de clavos.

Rutinas de Inspección Programadas

Establecer rutinas de inspección regulares marca una gran diferencia a la hora de mantener las máquinas básicas funcionando de manera óptima. La mayoría de los talleres descubren que revisar el equipo una vez cada semana o cada dos semanas suele ser suficiente para detectar las señales tempranas de desgaste antes de que se conviertan en problemas mayores. Al realizar estas revisiones, tome notas sobre todo, desde rasguños menores hasta ruidos inusuales que pueda estar haciendo la máquina. Mantener buenos registros resulta realmente valioso con el tiempo, ya que empiezan a mostrarse patrones en la forma en que se degradan diferentes piezas a lo largo del tiempo. Y no olvide utilizar una lista de verificación en cada sesión de inspección. Una buena lista de verificación recuerda a los técnicos revisar características de seguridad como los dispositivos de parada de emergencia y también verificar aleatoriamente métricas clave de rendimiento en todos los componentes principales. Este paso sencillo reduce considerablemente la posibilidad de que alguien pase por alto algo importante durante el mantenimiento rutinario.

Análisis de Patrones de Desgaste para la Reemplazo de Piezas

Analizar cómo se desgastan las piezas con el tiempo ayuda a determinar cuánto durarán los componentes en máquinas esenciales antes de necesitar reemplazo. Cuando realizamos este tipo de análisis, se vuelve evidente cuáles son las piezas que se deterioran más rápidamente, lo que permite ajustar los planes de mantenimiento para que coincidan con lo que realmente sucede en el taller. Verificar visualmente las piezas y usar los instrumentos de medición adecuados marca una gran diferencia a la hora de detectar patrones de desgaste inusuales que podrían indicar problemas más graves dentro de la maquinaria. También es muy importante seguir las indicaciones de los fabricantes sobre signos de desgaste para cada modelo específico de máquina. Sus recomendaciones nos dan una referencia clara de las tasas normales de desgaste en distintas piezas, permitiendo a los técnicos reemplazar componentes vulnerables antes de que causen averías importantes durante las operaciones de producción.

Control de Humedad en Sistemas Eléctricos

Mantener la humedad fuera de los sistemas eléctricos es muy importante para evitar cortocircuitos y problemas en el equipo, especialmente en lugares donde hay mucha humedad. Implementar soluciones como bolsas desecantes o controles adecuados de humedad ayuda a que todo funcione correctamente, protegiendo al mismo tiempo las piezas eléctricas sensibles contra daños. Revisar periódicamente los paneles eléctricos y las conexiones en busca de signos de óxido o entrada de agua no debería hacerse solo ocasionalmente. Todo profesional que trabaje con sistemas eléctricos sabe que estos aspectos requieren atención constante. Resolver rápidamente los problemas de humedad prolonga la vida útil del equipo y reduce la posibilidad de fallos eléctricos graves que puedan detener por completo las operaciones. Esto significa que las máquinas pueden funcionar de forma confiable día a día sin averías inesperadas.

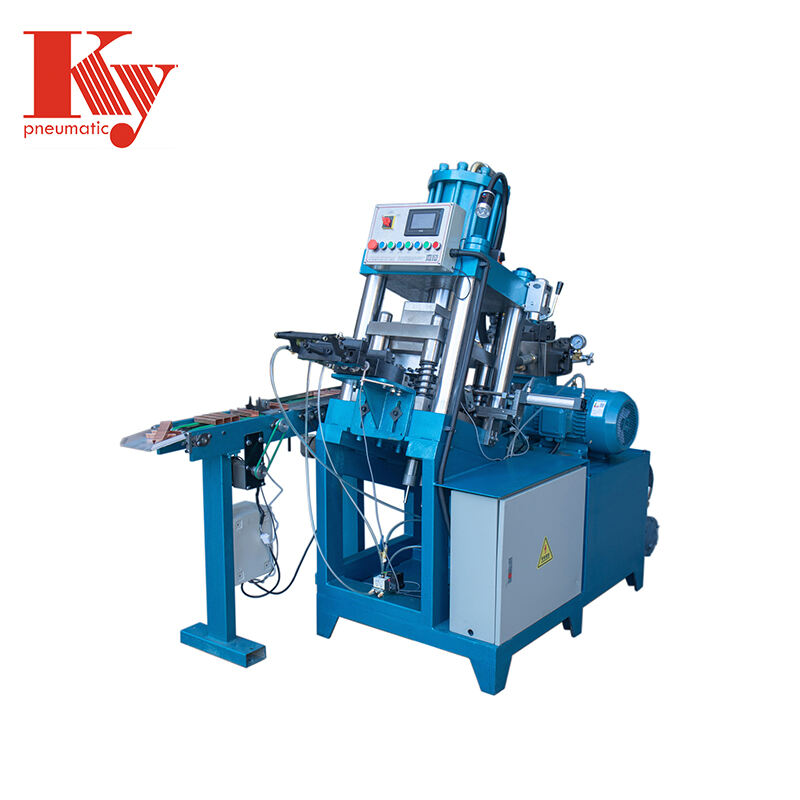

Sistema de grapado hidráulico de cartones con lubricación automática

Los sistemas de lubricación automática realmente ayudan a prolongar la vida útil de los sistemas hidráulicos de grapas, ya que reducen la fricción y el desgaste con el tiempo. Lo que hace tan valiosos a estos sistemas es que aplican lubricante de manera constante, sin necesidad de que alguien tenga que revisarlos o rellenarlos manualmente con frecuencia. Esto significa menos tiempo de inactividad para mantenimiento y un mejor desempeño general de la maquinaria. Cuando las empresas instalan este tipo de sistemas, los operadores generalmente notan que sus equipos funcionan más suavemente durante períodos más largos entre revisiones técnicas. La reducción en la frecuencia de mantenimiento se traduce en ahorro de costos y menos interrupciones en la producción, especialmente en entornos manufactureros donde cada minuto cuenta.

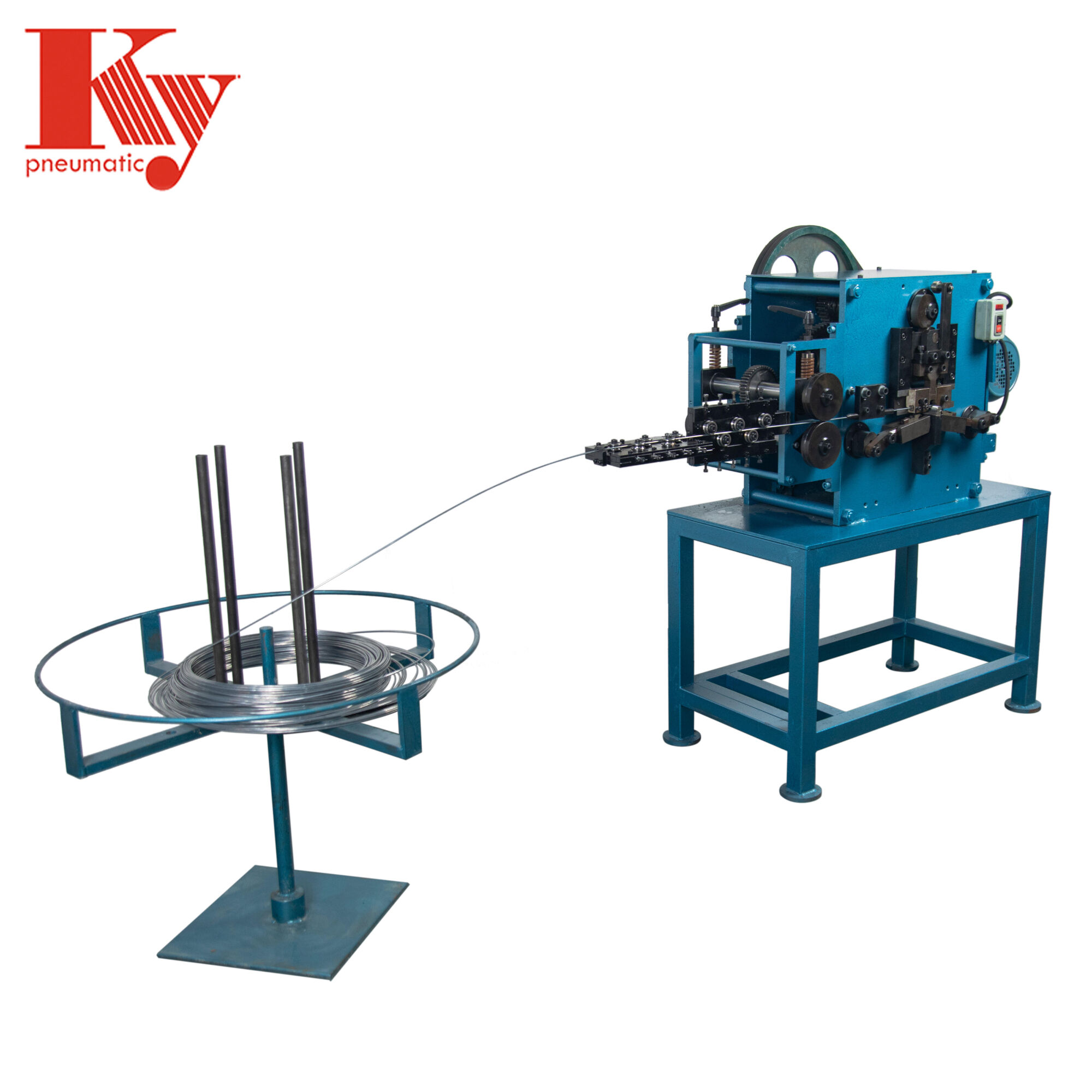

Unidad de Producción de C-Ring con Alineación de Precisión

El ajuste preciso en las unidades de producción de anillos C reduce significativamente el desgaste, mejorando así la durabilidad y la consistencia de la calidad del producto. Por ejemplo, se ha demostrado que las máquinas con capacidades de alineación precisa mejoran la eficiencia operativa al mantener procesos de producción precisos y reducir la necesidad de ajustes frecuentes.

Prensa de Clavos de Acero al Carbón de Alta Velocidad con Monitoreo PLC

El monitoreo PLC desempeña un papel crucial en las prensas de clavos de acero al carbón de alta velocidad, ofreciendo diagnósticos en tiempo real para facilitar el mantenimiento preventivo. Al utilizar un monitoreo avanzado, los fabricantes pueden anticiparse y abordar posibles problemas, reduciendo significativamente el tiempo de inactividad y manteniendo la continuidad de la producción.

Máquina de Apretado de Alambre de Ciclo Completo con Autodiagnóstico

Las funciones de autodiagnóstico son esenciales en las máquinas de corte con hilo, ya que alertan a los operadores sobre necesidades de mantenimiento, evitando que problemas menores se conviertan en críticos. Esta tecnología reduce significativamente el tiempo de inactividad y aumenta la eficiencia: estudios indican que estas innovaciones pueden mejorar la efectividad operativa hasta en un 70%.

Fabricante de Clavos Pesados Accionado por Servomotor

Los sistemas impulsados por servomotores ofrecen beneficios sustanciales en la fabricación de clavos pesados, proporcionando una mayor eficiencia energética y precisión. Los expertos de la industria reconocen que la tecnología de servomotor permite una mayor efectividad operativa, ofreciendo movimientos suaves y precisos para una calidad de producto consistente.

Herramientas de Diagnóstico para el Mantenimiento Predictivo

Análisis de Vibraciones para la Salud de los Cojinetes

El análisis de vibraciones destaca como una de las mejores formas de detectar posibles problemas en rodamientos antes de que causen fallos importantes en las máquinas. Cuando los técnicos miden cómo vibra el equipo durante su funcionamiento, los cambios sutiles suelen revelar signos tempranos de desgaste o daño en los rodamientos semanas o incluso meses antes del fallo real. La ventaja aquí va más allá de simplemente evitar sorpresas; de hecho, ayuda a mantener las máquinas funcionando durante más tiempo entre reemplazos. La mayoría de las industrias siguen actualmente las directrices establecidas por organizaciones como ISO al configurar sus programas de mantenimiento. Estas normas reconocen que las revisiones periódicas de vibraciones permiten ahorros económicos reales con el tiempo, reduciendo tanto las paradas no planificadas como las costosas facturas de reparación derivadas de averías repentinas.

Imágenes térmicas para evaluaciones de circuitos

La termografía destaca como una de las mejores formas de detectar componentes que funcionan demasiado calientes dentro de circuitos eléctricos antes de que causen problemas mayores en el futuro. Al observar los circuitos a través de cámaras térmicas, podemos identificar acumulaciones anormales de calor, lo que nos lleva directamente a los puntos problemáticos sin necesidad de desmontar nada. Según una investigación publicada en la revista Electrical Engineering Journal, una fábrica logró reducir sus fallos eléctricos en casi un tercio después de implementar revisiones térmicas regulares en sus operaciones. La capacidad de detectar estos problemas temprano significa menos paradas inesperadas y condiciones de trabajo más seguras en general para cualquier persona que trabaje diariamente con sistemas eléctricos.

Integración de Sistemas de Alerta Automatizados

Incorporar sistemas de alerta automatizados en las operaciones de mantenimiento marca toda la diferencia a la hora de informar al personal sobre tareas urgentes de mantenimiento. Estos tipos de sistemas permiten que el personal de la planta actúe rápidamente ante problemas, reduciendo el tiempo de respuesta y manteniendo los equipos funcionando por más tiempo entre fallos. La combinación de datos en tiempo real y análisis inteligente ayuda a identificar posibles puntos críticos antes de que problemas menores se conviertan en grandes inconvenientes. Un artículo reciente de Maintenance Technology destacó algunos resultados reales donde empresas lograron alrededor de un 40 por ciento menos de paradas inesperadas tras instalar estos sistemas de alerta, demostrando así su valor para la planificación proactiva del mantenimiento. Cuando los equipos de mantenimiento tienen acceso a estas alertas, simplemente gestionan las reparaciones con mayor rapidez y devuelven los equipos a operación más ágilmente, lo que se traduce en mejores indicadores de producción en general.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ