Conseils essentiels d'entretien pour une performance à long terme de la machine à agrafes

Pratiques Essentielles d'Entretien pour les Machines à Agrafes

Protocoles de lubrification pour les composants mobiles

Bien entretenir les machines à coudre en les graissant régulièrement permet vraiment de les faire durer plus longtemps. La plupart des utilisateurs respectent une routine d'huilage régulier, généralement environ toutes les cent heures d'utilisation, lorsque l'usure commence à se faire sentir en raison du mouvement constant. Choisir le bon lubrifiant est tout aussi important. Celui-ci doit être adapté aux températures auxquelles la machine est exposée quotidiennement et compatible avec les métaux utilisés lors de sa fabrication. Les machines équipées de systèmes de graissage automatique ont tendance à offrir de meilleures performances, car ils réduisent les erreurs liées à l'application manuelle de l'huile. Suivre scrupuleusement les calendriers d'entretien permet de limiter les pannes et les coûts de réparation à long terme.

Techniques de Nettoyage et de Retrait des Débris

Pour que les machines essentielles continuent de fonctionner de manière optimale, un nettoyage régulier est nécessaire, une pratique que j'ai apprise grâce à des années d'expérience pratique. Ma méthode inclut un nettoyage quotidien visant ces irritantes particules métalliques, la poussière accumulée, et tout ce qui parvient à pénétrer dans les machines. Avec le temps, ces résidus peuvent vraiment perturber le bon fonctionnement de la machine. Le choix des produits de nettoyage est très important, car certains produits chimiques peuvent corroder certaines parties de la machine, en particulier près des composants délicats. Pour éliminer les débris tenaces, rien ne vaut les bonnes bombes d'air comprimé ou les aspirateurs industriels puissants. Nous avons constaté que ces méthodes sont particulièrement efficaces pour atteindre chaque recoin où la saleté a tendance à se cacher, assurant ainsi que notre matériel reste libre de tout dépôt susceptible de causer des problèmes à long terme.

Stratégies de maintenance du système hydraulique

Les systèmes hydrauliques jouent un rôle essentiel dans le fonctionnement des machines à fabriquer des clous. Il est donc crucial de les surveiller régulièrement afin de maintenir des performances optimales et d'éviter les pannes. Vérifier fréquemment le niveau du fluide permet de garder le système en marche fluide et empêche les problèmes liés à un manque de fluide. Remplacer les filtres hydrauliques au bon moment est également très important : il convient de suivre les recommandations du fabricant ou d'intervenir lorsque la pression commence à se comporter de manière anormale, afin de maintenir le système dégagé et fonctionnant efficacement. N'oubliez pas d'inspecter également les tuyaux et les raccords pour détecter tout signe de fuite, car négliger de petits problèmes peut entraîner de gros désagréments à long terme. Régler rapidement ces problèmes permettra d'assurer une plus grande longévité et une meilleure fiabilité de la machine à clous au fil du temps. De bonnes habitudes d'entretien du système hydraulique améliorent également la qualité et la productivité globales de la fabrication des clous.

Routines d'inspection planifiées

La mise en place de routines d'inspection régulières fait toute la différence pour maintenir les machines de base en parfait état de fonctionnement. La plupart des ateliers constatent qu'un contrôle de l'équipement une fois toutes les semaines ou toutes les deux semaines suffit généralement pour détecter les premiers signes d'usure avant qu'ils ne deviennent des problèmes plus importants. Lors de ces vérifications, notez tout, allant des petites rayures aux bruits inhabituels que pourrait émettre la machine. Conserver de bonnes traces écrites s'avère en fait très précieuse à long terme, car des tendances finissent par apparaître concernant la manière dont les différents composants se dégradent au fil du temps. Et n'oubliez pas non plus d'utiliser une liste de contrôle à chaque session d'inspection. Une bonne liste de contrôle rappelle aux techniciens de vérifier les éléments de sécurité comme les arrêts d'urgence, ainsi que d'inspecter ponctuellement les indicateurs clés de performance à travers tous les composants majeurs. Cette simple étape réduit considérablement les risques qu'une personne oublie quelque chose d'important lors de l'entretien de routine.

Analyse des motifs d'usure pour le remplacement des pièces

L'analyse de l'usure des pièces au fil du temps permet d'estimer la durée de vie des composants dans les machines courantes avant qu'ils ne nécessitent un remplacement. Lorsque l'on réalise ce type d'analyse, il devient évident quelles pièces s'usent plus rapidement que d'autres, permettant ainsi d'ajuster les plans de maintenance en fonction de ce qui se passe réellement sur le terrain. L'inspection visuelle, accompagnée de l'utilisation correcte d'instruments de mesure adaptés, fait toute la différence lorsqu'il s'agit de détecter des schémas d'usure inhabituels pouvant indiquer des problèmes plus importants cachés à l'intérieur des machines. Il est également très important de suivre les indications des fabricants concernant les signes d'usure propres à chaque modèle de machine. Leurs recommandations permettent d'avoir une bonne estimation des taux d'usure normaux pour les différents composants, ce qui aide les techniciens à remplacer les pièces vulnérables avant qu'elles ne provoquent des pannes majeures pendant les opérations de production.

Contrôle de l'humidité dans les systèmes électriques

Éviter l'humidité dans les systèmes électriques est essentiel pour prévenir les courts-circuits et les problèmes matériels, surtout dans des environnements très humides. L'utilisation de solutions telles que des sachets déshydratants ou des contrôles d'humidité adaptés permet de maintenir un fonctionnement sans accroc et protège les composants électriques sensibles des dommages. Vérifier régulièrement les tableaux électriques ainsi que les connexions pour détecter tout signe de rouille ou d'infiltration d'eau ne doit pas être négligé. Tout professionnel travaillant sur des systèmes électriiques sait que ces aspects nécessitent une attention constante. Régler rapidement les problèmes d'humidité augmente la durée de vie du matériel et réduit les risques de pannes électriques majeures pouvant entraîner l'arrêt complet d'opérations. Cela garantit un fonctionnement fiable des machines jour après jour, sans panne imprévue.

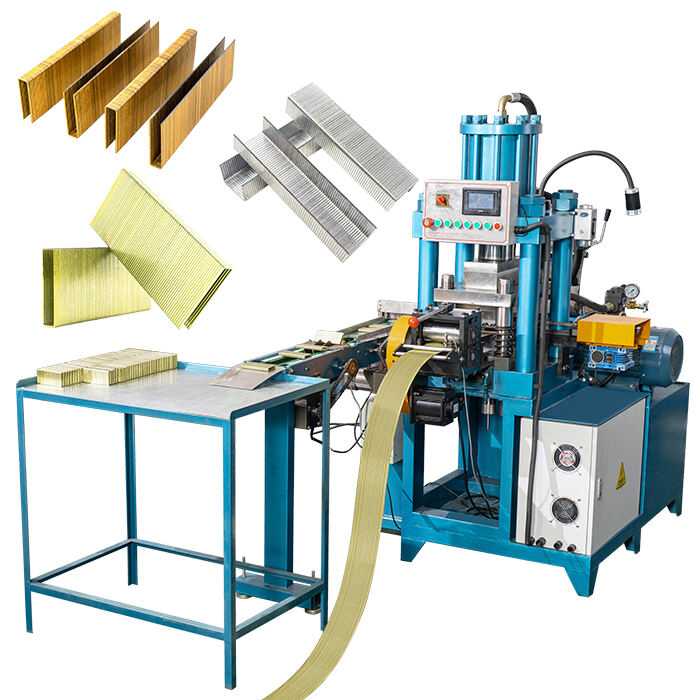

Système hydraulique de claquage de cartons avec lubrification automatique

Les systèmes de lubrification automatique contribuent vraiment à prolonger la durée de vie des systèmes hydrauliques de fixation, car ils réduisent le frottement et l'usure au fil du temps. Ce qui rend ces systèmes si précieux, c'est qu'ils appliquent constamment du lubrifiant de manière continue, sans que quelqu'un ait besoin de les vérifier ou de les remplir manuellement en permanence. Cela signifie moins d'arrêts pour maintenance et des performances globales améliorées des machines. Lorsque les entreprises installent ce type de systèmes, les opérateurs constatent généralement que leurs équipements fonctionnent plus en douceur pendant de plus longues périodes entre deux contrôles techniques. La réduction de la fréquence de maintenance se traduit par des économies de coûts et moins d'interruptions de production dans les environnements manufacturiers où chaque minute compte.

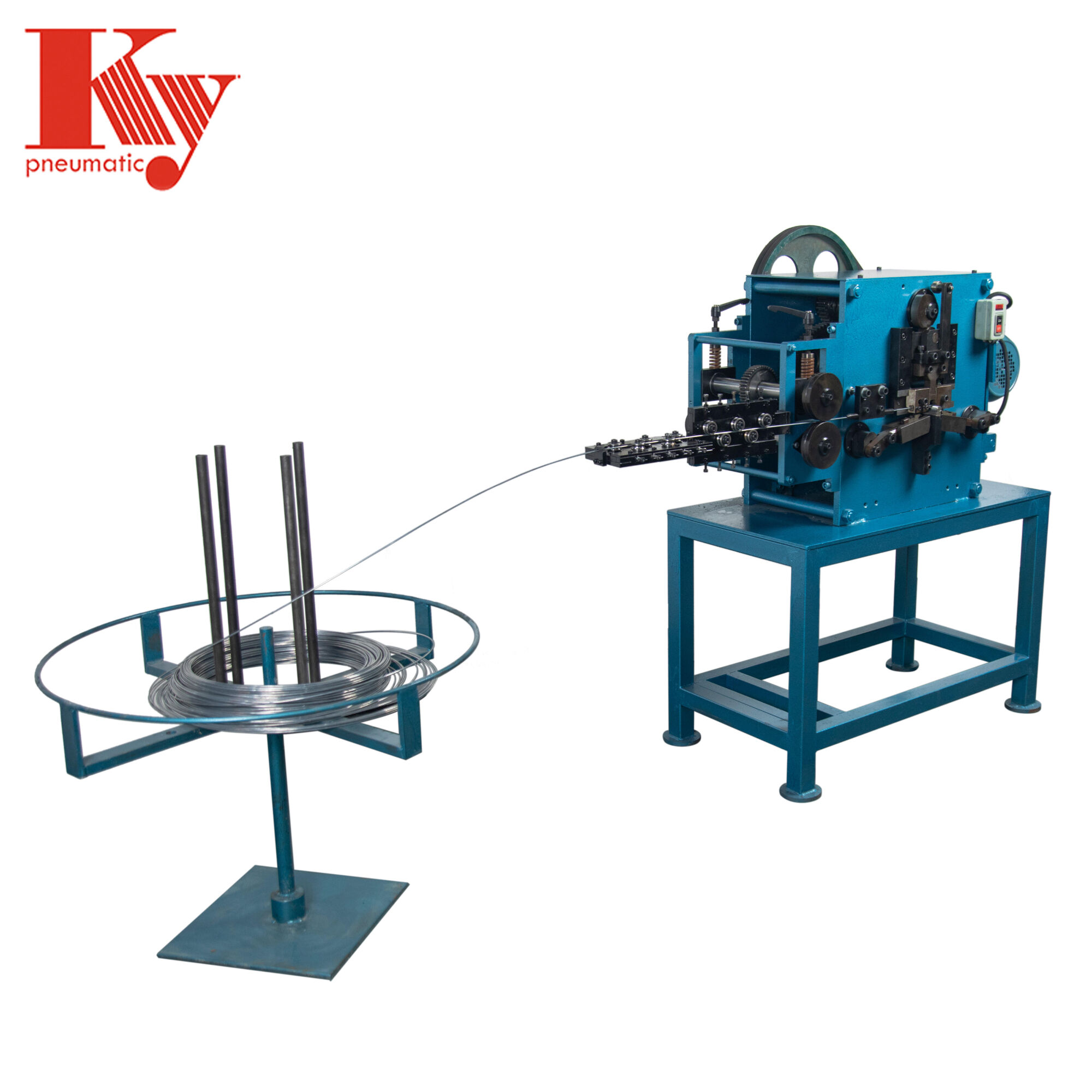

Unité de production de C-Ring avec alignement précis

L'alignement précis dans les unités de production de C-Ring réduit considérablement l'usure, améliorant ainsi la durabilité et la cohérence de la qualité du produit. Par exemple, les machines avec des capacités d'alignement précis ont prouvé qu'elles augmentaient l'efficacité opérationnelle en maintenant des processus de production précis et en réduisant la nécessité de réglages fréquents.

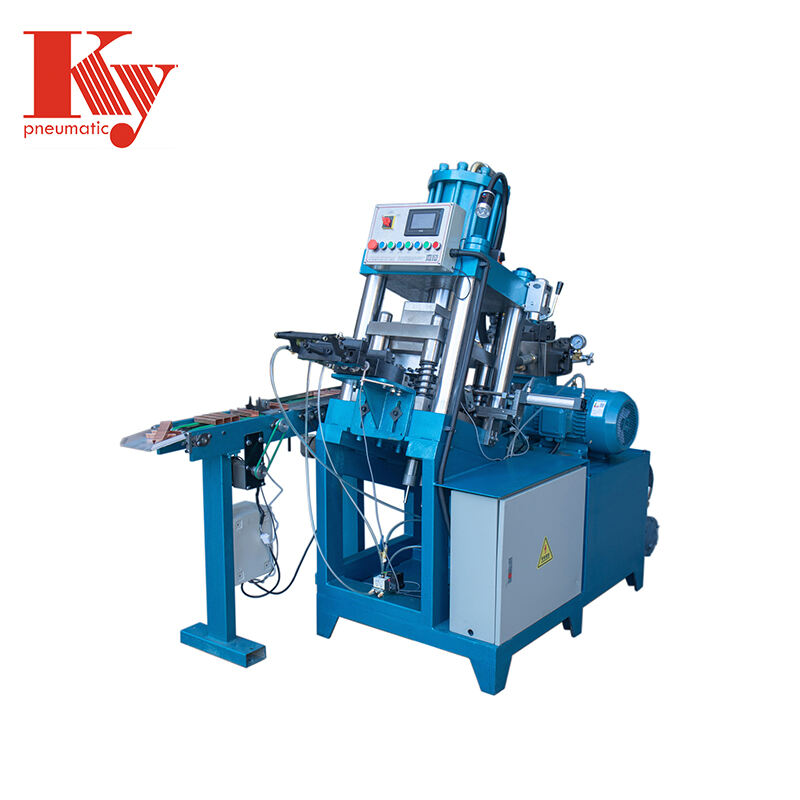

Presse à agrafes en acier au carbone à grande vitesse avec surveillance PLC

La surveillance PLC joue un rôle crucial dans les presses à agrafes en acier au carbone à grande vitesse, offrant des diagnostics en temps réel pour faciliter la maintenance préventive. En utilisant une surveillance avancée, les fabricants peuvent anticiper et résoudre les problèmes potentiels, réduisant ainsi considérablement les temps d'arrêt et maintenant la continuité de la production.

Machine à bande filière à cycle complet avec auto-diagnostic

Les fonctionnalités d'autodiagnostic sont essentielles dans les machines à scie circulaire, car elles alertent les opérateurs quant aux besoins d'entretien, empêchant ainsi que des problèmes mineurs ne deviennent critiques. Cette technologie réduit considérablement les temps d'arrêt et accroît l'efficacité : des études indiquent que de telles innovations peuvent améliorer l'efficacité opérationnelle jusqu'à 70 %.

Fabricant de clous robuste à entraînement servo

Les systèmes à entraînement par servomoteur offrent des avantages substantiels dans la fabrication de clous robustes, en apportant une efficacité énergétique et une précision accrues. Les experts de l'industrie reconnaissent que la technologie servo permet une amélioration de l'efficacité opérationnelle, offrant des mouvements fluides et précis pour une qualité de produit constante.

Outils de diagnostic pour la maintenance prédictive

Analyse de vibration pour la santé des roulements

L'analyse des vibrations se démarque comme l'une des meilleures méthodes pour détecter d'éventuels problèmes de roulements avant qu'ils ne provoquent des pannes majeures sur les machines. Lorsque les techniciens mesurent l'intensité des secousses de l'équipement en fonctionnement, les changements subtils révèlent souvent des signes précoces d'usure ou de dommages dans les roulements, plusieurs semaines, voire mois, avant la panne effective. L'avantage dépasse ici la simple éviction des imprévus, puisque cela permet effectivement de prolonger la durée d'utilisation des machines entre deux remplacements. La plupart des industries suivent désormais les directives établies par des organismes tels que l'ISO lors de la mise en place de leurs plannings de maintenance. Ces normes reconnaissent que des contrôles réguliers des vibrations permettent économiquement des économies réelles à long terme, en réduisant à la fois les arrêts imprévus et les coûts de réparation liés aux pannes soudaines.

Imagerie thermique pour les évaluations de circuits

L'imagerie thermique se démarque comme l'une des meilleures méthodes pour détecter des composants qui surchauffent à l'intérieur des circuits électriques, avant qu'ils ne provoquent des problèmes plus importants. En observant les circuits à l'aide de caméras thermiques, nous pouvons identifier les zones où la chaleur s'accumule de manière anormale, nous indiquant directement les points à problème, sans avoir à démonter les équipements. Selon une étude publiée dans la revue d'ingénierie électrique, une usine a réduit ses pannes électriques d'environ un tiers après avoir mis en place des contrôles thermiques réguliers dans toutes ses opérations. La capacité à détecter ces problèmes précocement permet de limiter les arrêts imprévus et d'améliorer la sécurité globale pour toutes les personnes travaillant quotidiennement avec des systèmes électriques.

Intégration des Systèmes d'Alerte Automatisés

L'ajout de systèmes d'alerte automatisés aux opérations de maintenance fait toute la différence lorsqu'il s'agit d'informer le personnel des tâches urgentes à effectuer. Ces systèmes permettent au personnel de l'usine d'intervenir rapidement sur les problèmes, réduisant le temps de réponse et prolongeant la durée de fonctionnement des équipements entre les pannes. Les données en temps réel, combinées à des analyses intelligentes, permettent d'identifier les points sensibles potentiels avant que de petits problèmes ne deviennent de gros soucis. Un récent article de Maintenance Technology a mis en évidence des résultats concrets, montrant que des entreprises ont connu environ 40 % de pannes imprévues en moins après l'installation de ces systèmes d'alerte, démontrant ainsi leur grande valeur pour la planification proactive des maintenances. Lorsque les équipes de maintenance ont accès à ces alertes, elles interviennent tout simplement plus rapidement et remettent les installations en service plus tôt, ce qui se traduit par de meilleures performances de production généralement.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ