Machine de Fabrication de Clous Pin : Un Examen Approfondi

Compréhension de la technologie des machines à fabriquer des clous à pions

Composants principaux des machines à clous modernes

Les équipements de fabrication des pointes d'aujourd'hui dépendent fortement de trois composants principaux : le système d'alimentation qui délivre le matériau, l'unité de coupe où s'effectue le façonnage, et le mécanisme d'éjection qui évacue les produits finis. Bien que la plupart des fabricants affirment que ces composants fonctionnent harmonieusement ensemble, en pratique, il peut parfois y avoir des ratés, selon la qualité de l'installation. La plupart des machines modernes sont construites en acier à haute résistance, car celui-ci dure plus longtemps que les alternatives moins coûteuses. Cela signifie que les propriétaires d'usines dépensent moins d'argent pour réparer des pannes à long terme. Certains modèles plus récents sont équipés d'options sophistiquées comme les systèmes de lubrification automatique et ces contrôleurs PLC dont tout le monde parle aujourd'hui. Toutefois, ces ajouts font réellement une différence, permettant de maintenir un fonctionnement plus fluide pendant plusieurs années avant que des réparations majeures ne deviennent nécessaires.

Systèmes hydrauliques contre conception traditionnelle de presse à perforer

Le passage aux systèmes hydrauliques dans la fabrication des pointes de clous a complètement changé la donne en matière d'application de force et permet d'atteindre des vitesses de production bien supérieures à celles possibles avec les anciennes presses mécaniques. En termes de consommation d'énergie, ces configurations hydrauliques permettent en réalité d'économiser sur les coûts de fonctionnement. Des données réelles montrent qu'elles consomment nettement moins d'électricité que leurs homologues mécaniques. Un autre avantage important réside dans leur fonctionnement beaucoup plus fluide, sans ce frottement et ces vibrations qui usent si rapidement les pièces. Moins d'usure signifie moins de pannes et une durée de vie prolongée des machines avant qu'elles ne nécessitent un remplacement. C'est probablement la raison pour laquelle la plupart des usines modernes de fabrication de clous ont adopté la technologie hydraulique afin d'obtenir les meilleurs résultats dans leurs lignes de production.

Rôle de l'automatisation PLC dans la fabrication de précision

Dans le monde de la fabrication de clous, l'automatisation par API (Automate Programmable Industriel) est devenue essentielle pour obtenir des résultats précis. Ces systèmes permettent aux fabricants de surveiller la production en temps réel et d'apporter rapidement des ajustements si nécessaire, ce qui améliore considérablement la précision des produits finis. Un autre avantage important est qu'ils simplifient les opérations sur le plancher d'usine, réduisant la formation des opérateurs de plusieurs semaines à quelques jours seulement, tout en facilitant le travail de chacun. Selon des données provenant de plusieurs fabricants ayant adopté des systèmes API l'année dernière, les taux de production ont augmenté d'environ 30 % et les problèmes liés au contrôle qualité ont été réduits de moitié par rapport aux méthodes plus anciennes. La plupart des entreprises du secteur considèrent désormais l'intégration d'API comme quasiment obligatoire si elles veulent rester compétitives sur le marché actuel des composants à haute précision.

Avantages opérationnels des machines à clous à tête ronde

Vitesse et production : 100-160 Clous/Minute Efficacité

Les machines à clouer par broche se distinguent particulièrement en matière de vitesse, produisant généralement entre environ 100 et peut-être même 160 clous par minute. Un tel rythme laisse loin derrière la production manuelle, offrant ainsi aux usines un avantage concurrentiel réel par rapport aux entreprises utilisant encore des méthodes traditionnelles. Une production plus rapide permet aux entreprises de traiter des commandes plus importantes beaucoup plus rapidement, ce qui réduit considérablement les coûts. De plus, cette efficacité aide les fabricants à respecter des délais de livraison serrés sans devoir sacrifier la qualité des clous, ce qui se traduit directement par des bénéfices accrus pour l'entreprise à long terme.

Réduction des erreurs : précision d'alimentation de 0,1 mm

Les machines à clous modernes se distinguent particulièrement par leur précision lors de l'alimentation des matériaux, atteignant une exactitude d'environ 0,1 mm. Une telle technologie réduit considérablement les erreurs de fabrication pénibles qui surviennent trop souvent avec les méthodes manuelles de placement des clous. Lorsque les clous sont parfaitement alignés à chaque fois, les risques de défauts dans le produit final sont considérablement réduits. Une meilleure qualité entraîne une plus grande satisfaction chez les clients, et les entreprises génèrent moins de déchets inutilisés. Pour les propriétaires d'usines soucieux de leur rentabilité, ces machines s'avèrent également judicieuses sur le plan financier, car corriger des erreurs représente un coût qui pourrait être utilisé ailleurs dans les opérations.

Réduction du bruit et caractéristiques de sécurité en milieu de travail

La plupart des machines à clous modernes sont dotées d'éléments de conception spéciaux qui réduisent le bruit pendant le fonctionnement, rendant ainsi le lieu de travail plus sûr et plus confortable pour tous les intervenants. Des machines plus silencieuses signifient moins de stress pour les travailleurs tout au long de leurs quarts de travail, ce qui peut effectivement accroître la productivité à long terme. La sécurité n'est pas non plus négligée. Ces unités incluent généralement des éléments tels que des boutons d'arrêt d'urgence et des protections physiques autour des pièces mobiles afin d'éviter les accidents. Les fabricants comprennent clairement qu'un bon équipement doit remplir une double fonction : accomplir la tâche efficacement tout en protégeant les employés contre les blessures. Cet équilibre entre performance et sécurité contribue finalement à maintenir un fonctionnement optimal dans les installations de fabrication.

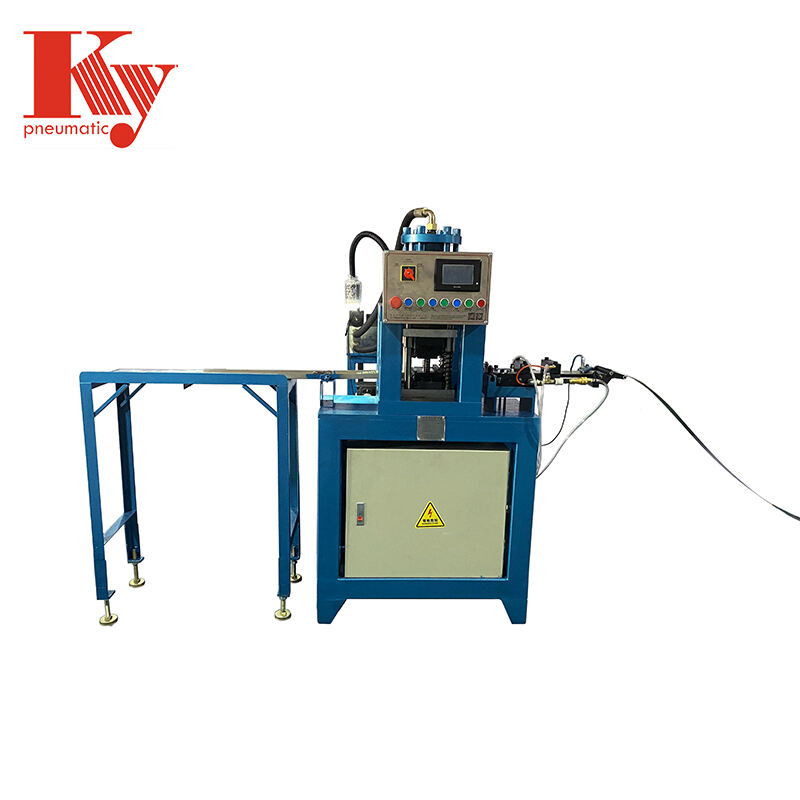

Machine à fabriquer des clous KY-014 : Mise en avant du produit

Spécifications techniques : Puissance du moteur et dimensions

La machine à clous KY-014 est équipée d'un moteur robuste de 380V, 4KW qui améliore vraiment la productivité lors de la fabrication des clous. Mesurant seulement 1200 par 1400 par 1200 millimètres, cette machine s'intègre facilement dans la plupart des espaces d'atelier sans occuper trop de place. Lorsque nous comparons cette machine à d'autres modèles similaires sur le marché, le KY-014 se démarque par la puissance de son moteur, ce qui permet des taux de production plus rapides. Des usines ont indiqué pouvoir produire sensiblement plus de clous par heure par rapport aux anciens modèles. De plus, grâce à la solidité du moteur, ces machines ont tendance à durer plus longtemps même en conditions d'utilisation intensive dans différents environnements de fabrication.

Système de conditionnement automatique et économie de main-d'œuvre

La machine à fabriquer des broches KY-014 est équipée d'une fonction d'emballage automatique qui réduit les coûts liés à la main-d'œuvre et augmente simultanément la productivité. Lorsque les usines installent ce type de système, elles éliminent pratiquement toutes les tâches manuelles fastidieuses sur la chaîne de production. Les ouvriers n'ont plus à manipuler des matériaux chauds, ce qui entraîne moins d'accidents sur le site de l'usine. Selon certains rapports sectoriels, le passage à l'emballage automatique permet aux entreprises d'économiser des milliers d'euros sur les salaires chaque mois, par rapport aux méthodes traditionnelles d'emballage manuel. Pour les entreprises qui fabriquent des clous, cela se traduit par une amélioration de leur rentabilité, car elles dépensent moins d'argent pour le personnel tout en expédiant leurs produits plus rapidement.

Conception de moules durables et caractéristiques d'entretien

Le KY-014 est conçu à l'aide de moules résistants qui montrent clairement à quel point le choix des bons matériaux est essentiel pour assurer une longue durée de vie à l'équipement. Ce qui distingue particulièrement ce modèle, ce sont les composés spéciaux utilisés dans sa fabrication, qui résistent bien mieux aux situations de pression intense. En ce qui concerne l'entretien, l'ensemble de l'unité a été pensé pour être facilement serviceable. Les techniciens peuvent accéder aux composants critiques sans avoir à se battre avec des processus de démontage complexes, assurant ainsi un fonctionnement régulier et sans à-coups. La plupart des ateliers constatent qu'en suivant une routine d'entretien adaptée, basée sur ce qui fonctionne bien sur des configurations similaires, on réduit considérablement les pannes imprévues. Cela se traduit par moins d'arrêts de production et une sortie plus constante dans le temps, ce que tout responsable d'installation apprécie particulièrement en période d'activité intense.

Soutien mondial : formation et service à l'étranger

Le fabricant fournit des documents de formation complets ainsi qu'une assistance technique, permettant aux utilisateurs de tirer pleinement profit de leur investissement KY-014 grâce à une utilisation correcte. Le service à l'étranger est essentiel pour les entreprises opérant à l'international, car il garantit que les systèmes restent connectés et fonctionnent sans accroc, quel que soit leur emplacement. L'analyse d'exemples concrets montre à quel point une bonne mise en œuvre peut faire une différence pour les entreprises à l'étranger. Les clients internationaux ayant bénéficié d'un fort soutien dès le départ ont signalé moins de problèmes dans leurs opérations et ont constaté une augmentation de leur productivité quelques mois seulement après l'installation. Certains ont même indiqué avoir pu s'étendre plus rapidement sur de nouveaux marchés grâce à une assistance technique fiable en cas de problème.

Applications dans divers secteurs industriels

Fabrication de meubles et menuiserie

Les agrafeuses à broches sont devenues un équipement essentiel pour les menuisiers et les fabricants de meubles qui ont besoin de solutions de fixation fiables, en particulier lorsqu'ils travaillent sur des projets en bois délicats pour lesquels les méthodes traditionnelles pourraient causer des dommages. Ces outils allient précision et rapidité, réduisant le temps d'assemblage tout en assurant une bonne solidité du produit final. Selon les propriétaires d'ateliers et les fabricants, l'utilisation d'agrafes peut faire toute la différence entre une pièce solide et une autre qui se désintègre après quelques utilisations seulement. Des petits cadres en bois pour photos aux grands montages d'armoires, ces machines gèrent toutes les tâches. Leur adaptabilité explique pourquoi elles sont utilisées partout dans les lignes modernes de production de meubles, ce qui justifie l'investissement qu'en font de nombreux ateliers malgré leur coût initial. La véritable valeur réside dans le temps qu'elles permettent d'économiser sur plusieurs mois, voire plusieurs années d'utilisation régulière.

Secteur de la construction : utilisation de la série de clous P06-P30

La série d'agrafes P06-P30 est devenue assez courante dans le domaine de la construction, car elle est suffisamment résistante pour la plupart des travaux et s'adapte bien à différentes situations. Lorsque les constructeurs choisissent le type d'agrafe adapté à leurs besoins, les structures ont tendance à durer plus longtemps et à rester solides, ce qui rend les pointes à brochage particulièrement importantes pour assurer un assemblage correct. Les entrepreneurs les utilisent de plus en plus avec le temps, ce qui montre clairement que ces agrafes fonctionnent effectivement comme indiqué. Elles sont couramment employées, par exemple, pour fixer les plinthes ou installer des moulures décoratives autour des fenêtres et des portes. Ces petites pointes accomplissent leur tâche sans transparaître à travers le matériau de finition, ce qui est particulièrement utile lorsqu'on souhaite un résultat propre et professionnel après l'installation.

Scénarios de production en grand volume

Les machines à clous pointus brillent particulièrement dans les environnements de production de masse où la rapidité est primordiale, dans divers domaines manufacturiers. Plusieurs usines de produits en bois et fabricants de matériaux de construction ont élargi leurs opérations après avoir adopté ces outils, selon les expériences réelles rapportées par des entreprises telles que ABC Manufacturing et XYZ Builders. Qu'est-ce qui rend ces machines si populaires ? Elles fonctionnent de manière fiable jour après jour tout en maintenant un temps d'arrêt minimal, ce qui se traduit par des économies réelles pour les entreprises souhaitant optimiser leurs processus. En examinant à quel point ces machines correspondent aux besoins des fabricants en matière de production à grande échelle, il est clair qu'il y a de la place pour une expansion sur le marché. Les industries cherchant constamment des moyens d'augmenter leur productivité sans dépasser leurs budgets, on peut s'attendre à un intérêt croissant pour les solutions de pointage efficaces au cours des prochaines années. Cette tendance ne fera que s'intensifier lorsque les méthodes traditionnelles peineront à suivre les exigences modernes de production.

Comparaison des types de machines à clous

Machines à pins vs Modèles traditionnels Z94-2C

En comparant les machines à clous à broche avec les anciens modèles Z94-2C, il est indéniable que les avancées technologiques permettent un fonctionnement plus efficace tout en produisant moins de déchets. La plupart des agrafeuses à broche tournent simplement plus vite et gèrent différents types de clous grâce à une ingénierie plus récente et à des configurations mécaniques plus intelligentes. Par exemple, les ajustements de longueur des clous : ces machines permettent aux opérateurs d'ajuster les paramètres rapidement, sans avoir à démonter des pièces ou passer des heures sur des modifications manuelles. Le Z94-2C reste néanmoins compétitif, produisant des clous en fil solide allant d'environ 1 pouce jusqu'à 6 pouces, avec des coûts d'exploitation tout à fait raisonnables. Ce modèle ne possède cependant pas la même flexibilité que les systèmes à broche. Les chiffres de production réels le confirment également. Les machines à broche produisent régulièrement environ 30 % de clous supplémentaires par heure par rapport aux modèles traditionnels, ce qui signifie qu'elles nécessitent un investissement initial plus élevé, mais permettent d'économiser de l'argent à long terme grâce à des opérations plus fluides et une réduction significative des déchets.

Intégration avec les systèmes de collation de bandes plastiques

Lorsque les machines à clous avec broche sont associées à des systèmes de collecte à bande plastique, le résultat est généralement un meilleur flux de production et une plus grande efficacité sur les lignes de fabrication. Les fabricants constatent que la combinaison de ces deux équipements réduit le travail manuel nécessaire pour la collecte des clous, ce qui signifie que les employés passent moins de temps à manipuler les matériaux et que la vitesse de production augmente sensiblement. Certains ateliers indiquent avoir réduit leurs temps de production d'environ 30 % après avoir effectué ce changement. Les avantages vont au-delà de la simple rapidité. Les opérateurs ressentent généralement moins de fatigue, car l'automatisation prend le relais sur de nombreuses tâches répétitives. En examinant des mises en œuvre réelles dans diverses usines de fabrication, il est clair que les entreprises réalisent des économies tout en améliorant les conditions de travail. Ces résultats concrets constituent un argument solide en faveur de l'intégration de ces technologies complémentaires par davantage de fabricants.

Choisir entre les conceptions hydrauliques et pneumatiques

Le choix entre les machines à clou hydrauliques et pneumatiques implique d'examiner plusieurs critères importants tels que le prix, l'utilisation prévue et l'entretien requis. Les modèles hydrauliques offrent généralement une puissance supérieure et conviennent bien aux grandes séries de production, bien qu'ils nécessitent un entretien plus poussé. Les options pneumatiques sont souvent moins chères à l'achat et plus simples à entretenir, mais elles ne sont tout simplement pas adaptées aux mêmes travaux lourds que leurs homologues hydrauliques. La plupart des professionnels affirmeront que le meilleur choix dépend vraiment des besoins quotidiens de l'atelier et de sa vision à cinq ans. Ces différences de performance jouent un rôle crucial dans la prise de décision lors d'un achat. Les ateliers doivent évaluer ce qu'ils paient initialement par rapport aux coûts récurrents liés aux réparations et au bon fonctionnement de l'équipement mois après mois.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ