Conseixos Esenciais de Manutenção para un Rendemento a Lonxano Plazo na Máquina de Bisagras

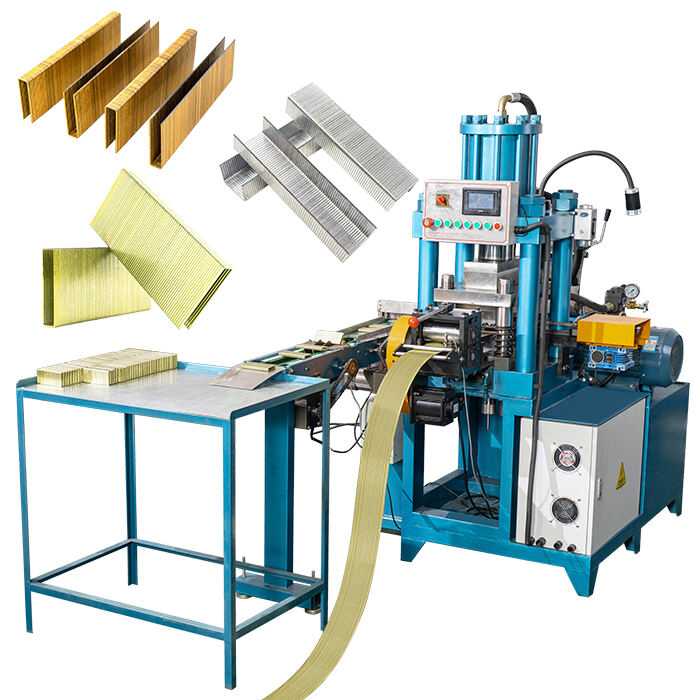

Prácticas Essenciais de Manutenção para Máquinas de Grampos

Protocolos de Lubricación para Componentes Móviles

Manter ben lubrificadas as máquinas esenciais fai que duren máis tempo. A maioría dos operadores seguen unha rutina regular de engraxe, normalmente unha vez cada cento de horas aproximadamente, cando as cousas comezan a desgastarse debido ao movemento constante. Escoller o lubricante correcto tamén é moi importante. O produto debe funcionar en diferentes temperaturas ás que a máquina se enfronta diariamente e ser compatible cos distintos metais utilizados durante a fabricación. As máquinas con eses sistemas automáticos de engraxe tenden a funcionar mellor xa que reducen os erros que as persoas poden cometer ao aplicar manualmente o aceite. Seguir os plans adecuados de mantemento significa menos avarías e menos diñeiro gastado en reparacións no futuro.

Técnicas de Limpieza e Eliminación de Resíduos

Manter as máquinas básicas funcionando ao seu mellor nivel require unha limpeza regular, algo que aprendín a través dos anos de experiencia práctica. O meu enfoque inclúe unha limpeza diaria enfocada nas fastidiantes limalles de metal, o po acumulado e calquera outra cousa que consiga colarse dentro da maquinaria. Con o tempo, estes restos poden afectar realmente o funcionamento adecuado da máquina. Na escolla dos produtos de limpeza, coidar é moi importante, xa que algúns produtos químicos poden corroer certas partes da máquina, especialmente preto dos compoñentes delicados. Para desfacerse dos restos máis resistentes, nada supera as boas e vellos cartuchos de aire comprimido ou os aspiradores industriais potentes. Descubrimos que estes métodos funcionan marabillosamente para chegar a cada rincón onde a suxeira gusta esconderse, asegurando que o noso equipo se manteña libre de calquera acumulación que poida causar problemas no futuro.

Estratexias de Cuidado do Sistema Hidráulico

Os sistemas hidráulicos desempeñan un papel fundamental no funcionamento das máquinas de fabricación de pregos, polo que revisalos regularmente fai toda a diferenza para manter un bo rendemento e evitar avarías. Verificar con frecuencia os niveis de fluído mantén o funcionamento suave e impide problemas cando hai escaseza de fluído no sistema. Cambiar os filtros hidráulicos no momento axeitado tamén é moi importante; ben seguindo as indicacións do fabricante ou cando a presión comeza a comportarse de xeito estrano, isto axuda a manter todo sen obstrucións e funcionando de maneira eficiente. Non esquezas inspeccionar as mangueiras e conexións en busca de sinais de fugas, pois ignorar pequenos problemas aquí tende a converterse en grandes dores de cabeza no futuro. Solucionar rapidamente este tipo de incidencias asegurará que a máquina de pregos dure máis e funcione de forma fiábel co tempo. Uns bos hábitos de mantemento ao redor do sistema hidráulico melloran tanto a calidade como a produción de pregos de xeito xeral.

Rutinas de Inspección Programadas

Estabelecer rutinas de inspección regulares fai unha gran diferenza a hora de manter as máquinas básicas funcionando no seu mellor momento. A maioría dos talleres descubren que revisar o equipo unha vez cada semana ou cada dúas semanas funciona ben o suficiente para detectar esas sinais de alerta tempranas do desgaste antes de converterse en problemas máis grandes. Ao realizar estas revisións, toma notas sobre todo, desde riscos menores ata sons inusuais que a máquina poida estar a facer. Manter un bo rexistro realmente vólvese bastante valioso co tempo, porque van aparecendo patróns na forma en que os diferentes compoñentes se degradan ao longo do tempo. E non esquezas de coller unha lista de verificación para cada sesión de inspección. Unha boa lista de verificación lembra aos técnicos que deben revisar as características de seguridade, como os interruptores de emerxencia, e tamén facer revisións rápidas de métricas clave de rendemento en todos os compoñentes principais. Este paso sinxelo reduce considerablemente as posibilidades de que alguén omita algo importante durante a mantenza rutinaria.

Análise de Patróns de Desgaste para a Substitución de Pezas

Observar como se desgastan as pezas ao longo do tempo axuda a determinar canto durarán os compoñentes das máquinas esenciais antes de necesitar ser substituídos. Cando realizamos este tipo de análise, queda claro cales son as pezas que se desgastan máis rapidamente, o que permite axustar os plans de mantemento para adaptalos ao que realmente ocorre na liña de produción. Revisar visualmente as pezas e utilizar instrumentos adecuados de medición fai toda a diferenza á hora de detectar patróns de desgaste inusuais que poden indicar problemas máis graves dentro da maquinaria. Tamén é moi importante seguir as indicacións dos fabricantes sobre os signos de desgaste para cada modelo específico de máquina. As súas recomendacións danos unha boa referencia sobre as taxas normais de desgaste en diferentes compoñentes, permitindo aos técnicos substituír as pezas vulnerables antes de que causen paradas maiores durante os procesos de produción.

Control da humidade nos sistemas eléctricos

Manter a humidade fóra dos sistemas eléctricos é moi importante para evitar curto-circuitos e problemas no equipo, especialmente en zonas con moita humidade. Implementar medidas como bolsas desecantes ou controles adecuados de humidade axuda a que todo funcione sen problemas, protexendo as partes eléctricas sensibles contra danos. Verificar regularmente os paneis e conexións eléctricos en busca de sinais de ferruxe ou entrada de auga non debería facerse só de vez en cando. Calquera persoa que traballe con sistemas eléctricos sabe que isto require atención constante. Solucionar rapidamente os problemas de humidade prolonga a vida útil do equipo e reduce a posibilidade de fallos eléctricos graves que poidan deixar sen funcionamento a toda unha operación. Isto significa que as máquinas poden seguir funcionando fiadamente día tras día sen avarías inesperadas.

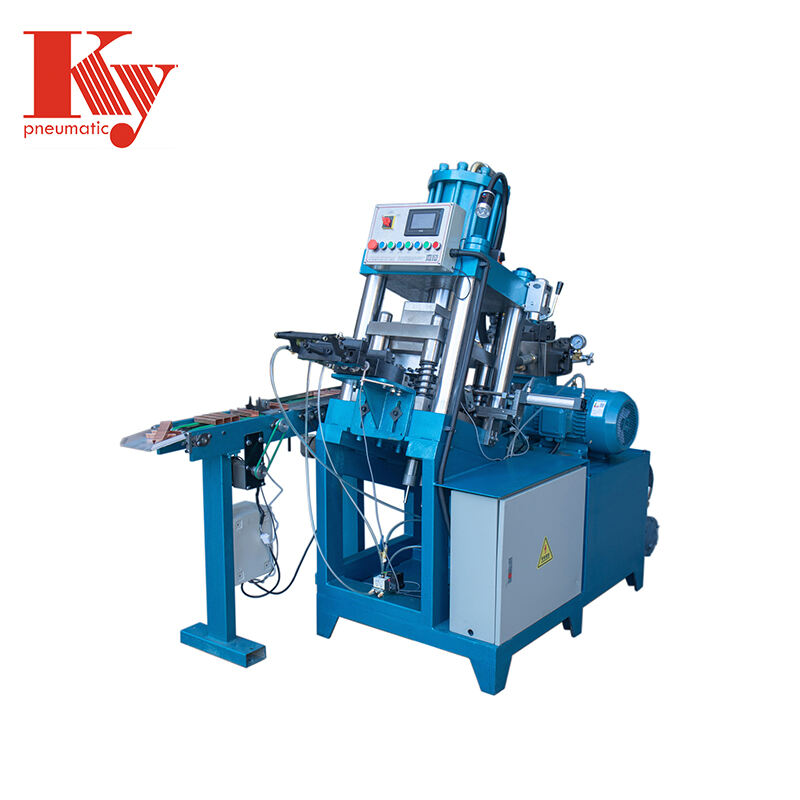

Sistema Hidráulico de Grampear Cartón con Lubricación Automática

Os sistemas de lubricación automática axudan realmente a estender a vida dos sistemas hidráulicos de grapas porque reducen a fricción e o desgaste ao longo do tempo. O que fai que estes sistemas sexan tan valiosos é que aplican consistentemente o lubricante sen que ninguén teña que estar constantemente comprobando ou reabastecendo manualmente. Isto significa menos tempo de inactividade para manutención e un mellor desempeño xeral das máquinas. Cando as empresas instalan este tipo de sistemas, os operadores normalmente descubren que o seu equipo funciona máis suavemente durante períodos máis longos entre inspeccións técnicas. A redución na frecuencia de manutención tradúcese en aforro de custos e menos interrupcións na produción en entornos de fabricación onde cada minuto conta.

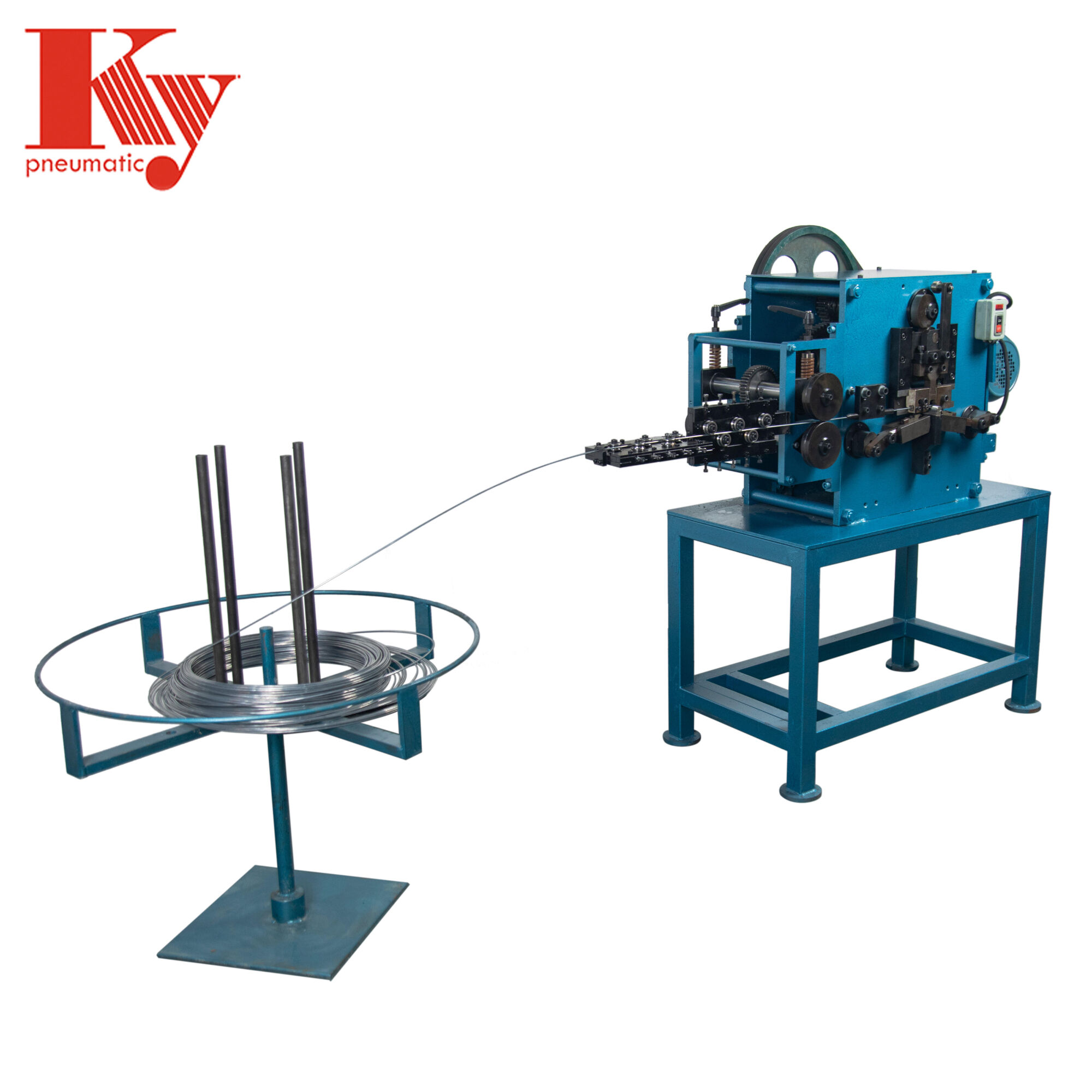

Unidade de Producción de C-Anel con Alinhamento Preciso

O alineamento preciso nas unidades de produción de aneis C reduce significativamente o desgaste, axudando a mellorar a durabilidade e a consistencia da calidade do produto. Por exemplo, as máquinas con capacidades de alineamento preciso demostraron mellorar a eficiencia operativa mantendo procesos de produción precisos e reducindo a necesidade de axustes frecuentes.

Prensa de Clavos de Alto Velocidade en Acero ao Carbón con Monitorización PLC

A monitorización PLC ten un papel crucial nas prensas de clavos de acero ao carbón de alta velocidade, ofrecendo diagnósticos en tempo real para facilitar a manutenção preventiva. Ao utilizar unha monitorización avanzada, os fabricantes poden antecipar e resolver posibles problemas, reducindo significativamente o tempo de inactividade e mantendo a continuidade na produción.

Máquina de Bandas de Fío de Ciclo Completo con Auto-diagnóstico

As características de auto-diagnóstico son esenciais nas máquinas de banda de arame xa que alertan aos operadores sobre as necesidades de mantemento, evitando que problemas menores se convertan en críticos. Esta tecnoloxía reduce significativamente o tempo de inactividade e incrementa a eficiencia: os estudos indican que tales innovacións poden mellorar a efectividade operativa ata un 70%.

Fabricante de Clavos Pesados Conduzido por Servo

Os sistemas accionados por servomotores ofrecen beneficios substanciais na fabricación de grampos pesados, proporcionando unha maior eficiencia enerxética e precisión. Os expertos do sector recoñecen que a tecnoloxía servo permite unha maior efectividade operativa, ofrecendo movementos suaves e precisos para unha calidade de produto consistente.

Ferramentas de Diagnóstico para Manutenção Predictiva

Análise de Vibracións para a Saúde das Baleras

O análisis de vibracións destaca como unha das mellores formas de detectar problemas potenciais nos rodamientos antes de que causen grandes incidencias nas máquinas. Cando os técnicos miden como o equipo vibra durante o seu funcionamento, os cambios sutís adoitan revelar sinais iniciais de desgaste ou danos nos rodamientos semanas ou incluso meses antes da falla real. A vantaxe non se limita a evitar sorpresas, senón que tamén axuda a manter as máquinas en funcionamento durante máis tempo entre substitucións. A maioría das industrias seguen agora as directrices estabelecidas por grupos como a ISO ao establecer os seus plans de mantemento. Estes estándares recoñecen que as verificacións regulares de vibracións supoñen un aforro real de custos ao longo do tempo, reducindo tanto as paradas non planificadas como as facturas de reparación máis elevadas que resultan de fallos repentinos.

Imaxe térmica para avaliacións de circuitos

A termografía destaca como unha das mellores formas de detectar compoñentes que están a funcionar a unha temperatura excesiva dentro dos circuítos eléctricos antes de que causen problemas máis graves no futuro. Cando observamos os circuítos a través de cámaras térmicas, vemos onde se acumula o calor de forma anormal, indicándonos exactamente os puntos problemáticos sen necesidade de desmontar nada. Segundo unha investigación publicada no Electrical Engineering Journal, unha fábrica reduciu as súas avarías eléctricas case nun terzo tras implementar revisións térmicas regulares en todas as súas operacións. A capacidade de detectar estes problemas a tempo supón menos paradas inesperadas e condicións de traballo máis seguras no xeral para calquera persoa que traballe diariamente con sistemas eléctricos.

Integración de Sistemas de Alerta Automatizados

Engadir sistemas de alerta automatizados ás operacións de mantemento fai toda a diferenza a hora de informar ao persoal sobre tarefas prementes de mantemento. Estes tipos de sistemas permiten que o persoal da planta actúe rapidamente ante problemas, reducindo o tempo de resposta e mantendo os equipos en funcionamento durante máis tempo entre fallos. A combinación de datos en tempo real con análises intelixentes axuda a detectar posibles puntos de fallo antes de que problemas menores se convertan en grandes complicacións. Un artigo recente de Maintenance Technology destacou algúns resultados reais onde empresas experimentaron unha redución de aproximadamente o 40 por cento en paradas inesperadas despois de instalar estes sistemas de alerta, demostrando o seu valor para o planificación proactiva do mantemento. Cando os equipos de mantemento teñen acceso a estas alertas, simplemente realizan as reparacións máis rápido e devolven o servizo con maior rapidez, o que se traduce en mellores números de produción en xeral.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ