Máquinas de Colaxe de Arame: Mellorando a Adhesión nos Procesos de Fabricación de Elementos de Unión

Funcionalidade básica das máquinas de pegamento de arames

As máquinas de pegamento de fíos encárganse de aplicar adhesivos automaticamente nos procesos de fabricación de elementos de unión. Poden substituír os métodos mecánicos tradicionais de fixación ou traballar conxuntamente con eles dependendo do que sexa máis axeitado para as necesidades de produción. Estas máquinas están equipadas con sistemas de dispensación sofisticados capaces de aplicar varios tipos de adhesivos como epóxicos, eses cianoacrilatos moi resistentes que todos coñecemos das nosas caixas de ferramentas e incluso adhesivos estruturais. O máis impresionante é a precisión coa que operan a nivel de micra. Os bicos están controlados termicamente para que o adhesivo non comece a curar antes de tempo, e ademais teñen unha función de dosificación programable que axuda a conseguir unha cobertura consistente incluso cando se traballa con fíos que non están perfectamente formados. Sen este nivel de precisión, os fabricantes acabarían con puntos débiles nas súas unións pegadas, o que obviamente non sería nada bo para pezas que teñan que soportar peso ou resistir esforzos. Imaxina, por exemplo, compoñentes do chasis de automóbiles ou eses soportes críticos na aeroespacial onde o fallo non é unha opción.

Integración en liñas de montaxe de alta velocidade para elementos de unión

Hoxe en día, as máquinas de pegamento de arames funcionan moi ben xunto con prensas de conformado de arames CNC e brazos robóticos que collen e colocan compoñentes. Poden completar cada peza en menos de dous segundos. Na fabricación de bandexas de baterías para vehículos eléctricos, estes sistemas de unión están producindo arredor de 1.200 conexións de barras colectoras cada hora. Iso é aproximadamente un 40 por cento máis rápido do que era posible antes con métodos tradicionais de rebitado. A verdadeira magia ocorre grazas á tecnoloxía de retroalimentación en bucle pechado, que axusta automaticamente o fluxo do adhesivo cando hai pequenas variacións nos materiais. Non é necesario que os técnicos paren constantemente o proceso para recalibrar manualmente, o que aforra moito tempo na fábrica.

Asegurando unha aplicación consistente e precisa do adhesivo

Conseguir acertar de xeito consistente é moi importante. Investigacións amosan que incluso pequenos cambios teñen impacto: segundo un estudo da revista Adhesion Science de 2022, unha desviación de só 0,1 mm no ancho da corda de adhesivo reduce a resistencia da unión en torno ao 18%. Os mellores equipos dispoñen hoxe en día de dispensadores con guía láser combinados con sistemas de visión intelixente que verifican cada unión a medida que se forma. Un importante fabricante de compoñentes para automóbiles rexistrou unha diminución do 92% nos problemas de garantía unha vez que comezou a empregar esta tecnoloxía nos manubrios das portas. Descubriron que manter a cantidade exacta de adhesivo evitaba problemas causados por fluctuacións de temperatura durante o ensamblaxe.

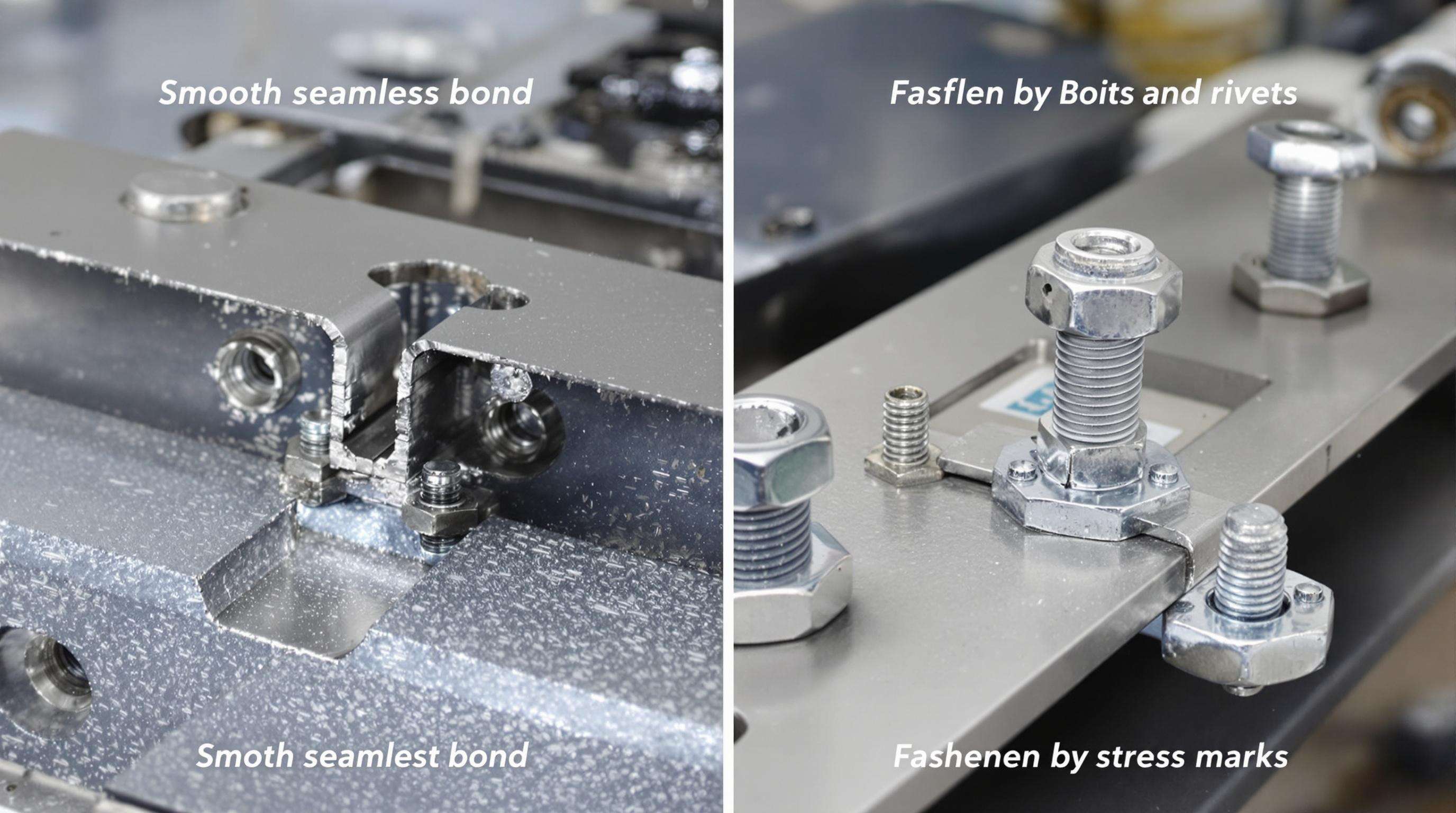

Por que os adhesivos avanzados están substituíndo aos fixadores mecánicos tradicionais

Máis empresas están recorrendo a adhesivos avanzados en lugar de fastenedores mecánicos tradicionais porque reducen o peso estrutural sen comprometer o rendemento. Cando as pezas están unidas con adhesivos en vez de remachadas, os fabricantes normalmente observan unha redución do 25% no peso dos compoñentes. Ademais, estas unións non teñen eses puntos de concentración de tensión que crean os parafusos e remaches. A transición cara aos adhesivos gañou impulso especialmente nos sectores da automoción e aeroespacial, sobre todo cando se trata con combinacións complexas como unir compoñentes de fibra de carbono a marcos de aluminio. Un estudo publicado en Nature o ano pasado mostrou tamén algo interesante: os adhesivos distribúen as tensións de forma moito máis uniforme ao longo das superficies. Isto significa que os produtos sometidos a vibracións constantes teñen un 40% menos de posibilidades de romperse por fatiga ao longo do tempo. Para enxeñeiros que deseñan todo tipo de compoñentes, desde ás de avións ata carcasas de vehículos eléctricos, este nivel de fiabilidade marca toda a diferenza.

Estruturas unidas con adhesivo vs. unión mecanica: comparación de rendemento

| Factor | Estruturas unidas con adhesivo | Unión mecanica |

|---|---|---|

| Impacto do peso | Reduce o peso total nun 15–25% | Engade peso dos elementos de unión |

| Distribución de tensión | Transferencia uniforme da carga entre superficies | Concentración nas zonas dos elementos de unión |

| Flexibilidade de materiais | Une materiais disímiles sen solución de continuidade | Limitado a metais compatibles |

| Velocidade de instalación | aplicación un 30% máis rápida | Requírese fura/roscado |

Os fabricantes de automóbiles indican que a montaxe é un 22% máis rápida ao usar máquinas de pegamento con fío para a aplicación de adhesivos en comparación cos métodos tradicionais de fixación.

Equilibrio entre resistencia, flexibilidade e fiabilidade nas unións adhesivas

A última xeración de adhesivos estruturais combina a resistencia dos epóxidos coa flexibilidade dos materiais de poliuretano, obtendo impresionantes valores de resistencia á tracción de ata 35 MPa ou superiores, mantendo a vez a súa capacidade para manexar diferentes taxas de expansión térmica entre os materiais. Cando se aplican nas bandexas de baterías de vehículos eléctricos, estes adhesivos avanzados manteñen os seus selos intactos incluso despois de pasar por miles de cambios de temperatura, dende -40 graos Celsius ata 85 graos. As probas demostran que teñen unha duración de aproximadamente tres veces superior ás xuntas tradicionais con empaquetadura en condicións similares. Os fabricantes están a buscar cada vez máis opcións de curado dual que combinen a activación por luz UV e calor, xa que esta abordaxe funciona ben en formas e esquinas complexas onde os métodos estándar fallan, ademais de non atrasar significativamente as operacións na liña de montaxe en comparación cos métodos antigos.

Automatización e Precisión: Como as Máquinas de Pegado de Fíos Melloran a Aplicación de Adhesivos

Posibilidade de automación cunha dispensación de adhesivo controlada

As máquinas de pegar fíos poden alcanzar marcas de posición bastante precisas, aproximadamente ±0,1 mm grazas aos seus sistemas de dispensación programables. Estas máquinas están equipadas con sensores integrados que comproban a espesura do adhesivo e con depósitos que se manteñen á temperatura axeitada. Isto axuda a manter o fluído do pegamento de forma suave a razóns entre 20 e 45 mililitros por minuto. Ademais, funcionan ben con diferentes tipos de materiais, incluídas aquelas resinas epóxicas de curado UV e siliconas condutivas máis complexas. Segundo algunhas probas recentes en entornos de fabricación, estes sistemas automatizados aplican o adhesivo aproximadamente 3,7 veces máis rápido ca cando os traballadores o fan manualmente. Aínda mellor, case non hai diferenza na espesura das beiras de pegamento dunha aplicación a outra, manténdose por debaixo do 2% de variación segundo datos publicados no Informe de Tecnoloxía de Fabricación do ano pasado.

Minimización do erro humano na produción de alto volume

Os sistemas automatizados reducen en un 82% os defectos relacionados co adhesivo na montaxe de elementos de unión en comparación coas operacións manuais (Industrial Adhesion Quarterly 2022). A retroalimentación en bucle pechado axusta dinamicamente a presión de dispensación e a altura da boquilla, compensando as irregularidades do substrato en tempo real. Esta precisión evita problemas como a cobertura insuficiente ou o esmagamento do adhesivo durante as operacións a alta velocidade que superan as 1.200 unidades/hora.

Estudo de caso: Gaños de eficiencia nas liñas de montaxe de vehículos eléctricos

Unha importante empresa de vehículos eléctricos comezou recentemente a usar máquinas de pegamento de fíos para sellar bandexas de baterías, o que reduciu drasticamente o seu tempo de ciclo, pasando de aproximadamente 210 segundos a só 94 segundos. Tamén implementaron robótica guiada por visión que fixo unha gran diferenza. Os rendementos na primeira pasada subiron de aproximadamente o 76% ata case o 98,5%, mentres que lograron reducir o uso de adhesivo en aproximadamente un terzo grazas a un mellor planeamento de traxectoria segundo os números do informe de produción do 2023. Estes cambios acabaron aforrandolles aproximadamente catrocentos mil dólares cada ano en reparacións de unidades defectuosas, o que deixa clara a razón pola que tanta fabricante está recorrendo ultimamente a sistemas adhesivos automatizados para as súas liñas de produción de vehículos eléctricos.

Aplicacións Industriais Clave e Tendencias de Crecemento da Tecnoloxía de Pegamento de Fíos

Máquinas de Pegamento de Fíos na Fabricación Automotriz e de Vehículos Eléctricos

As máquinas de pegamento de cables converteronse case nunha ferramenta imprescindible nas fábricas de automóbiles hoxe en día, especialmente no que se refire á fabricación de vehículos eléctricos. Estas máquinas fan un traballo excelente ao aplicar adhesivos exactamente onde se necesitan, por exemplo, nos conxuntos de baterías e neses compoñentes superlleiros que axudan aos coches a percorrer distancias máis longas con cada carga, mantendo todo estruturalmente seguro. A análise do que está a ocorrer coa nova tecnoloxía de illamento para cables magnéticos amosa ata que punto a ciencia dos materiais se fixo importante en todo isto. Os fabricantes necesitan solucións de unión melloradas a medida que se esforzan máis para satisfacer os requisitos de rendemento máis rigorosos dos vehículos eléctricos, o que implica innovación constante en múltiples aspectos do proceso de produción.

Ampliación do uso dos adhesivos alén da unión: aplicacións de sellado e unión

Os sistemas adhesivos actuais desempeñan un dobre rol: proporcionar integridade estrutural e ofrecer funcionalidade de sellado. As formulacións que curan con luz UV acadan a súa máxima resistencia en 8–12 segundos, o que as converte en ideais para aplicacións sensibles á humidade, como a encapsulación eléctrica. Esta multifuncionalidade reduciu a necesidade de procesos secundarios de sellado en sectores como o aeroespacial, os dispositivos médicos e a electrónica de consumo.

Insight de mercado: Aumento do 68% no uso de adhesivos na fabricación de vehículos eléctricos (2018–2023)

O consumo de adhesivos no sector dos vehículos eléctricos aumentou un 68% entre 2018 e 2023, impulsado pola innovación nas baterías e polas iniciativas de redución de peso. As máquinas automatizadas para pegar fíos apoian este crecemento cunha aplicación consistente do cordón, asegurando unhas unións duradeiras en ambientes de alta vibración e o cumprimento das estritas normas de seguridade automotriz.

Innovacións en materiais adhesivos para sistemas de unión de alto rendemento

Adhesivos de nova xeración para ambientes industriais exigentes

Na hora de unir materiais, os adhesivos híbridos que mesturan a resistencia do epóxico coa elasticidade do silicone peguen realmente un 42% mellor ca as colleiras normais segundo algunhas probas recentes feitas para a industria aeroespacial no 2023. Estamos vendo como estas mesturas especiais resisten moi ben tamén en situacións difíciles. Imaxina as carcaxas das baterías dos vehículos eléctricos ou as pezas no interior dos robots que soportan cambios de temperatura de máis de 300 graos Celsius. Unha cousa moi impresionante. E agora hai algo aínda máis innovador con adhesivos autorreparadores. Estes materiais intelixentes poden corrixir pequenas fisuras por si soños sen necesidade de intervención humana. Despois de pasar por múltiples probas de estrés, aínda conseguen manter ao redor do 89% da súa potencia adhesiva orixinal. Esa clase de resiliencia está a cambiar o que esperamos dos adhesivos modernos.

Resistencia térmica e vibración en xuntas adhesivas

Novas mesturas de epóxico e poliuretano poden soportar vibracións de ata 18G mentres manteñen a súa resistencia por riba dos 35 MPa, o que é aproximadamente un 38 por cento mellor que os adhesivos máis antigos segundo un estudo publicado o ano pasado por expertos en unión industrial. As lámadas de turbinas eólicas benefíciase realmente deste tipo de material xa que necesitan resistir unha tensión constante durante décadas de funcionamento. As probas no mundo real revelaron algo interesante tamén: a taxa de fallo causada por vibracións diminuíu drasticamente cando os fabricantes pasaron a empregar estes compostos estables, pasando dun 12 por cento a tan só un 4,7 por cento en varios tipos de maquinaria pesada.

Adhesivos Sostibles: Solucións Ecolóxicas na Fabricación de Elementos de Unión

Os adhesivos feitos de cannabis industrial están amosando unha prometedora alternativa de base biolóxica fronte aos produtos tradicionais de petróleo. De feito, resisten axeitadamente en termos de resistencia á tracción en comparación cos existentes no mercado, ademais de reducir as emisións de carbono en torno ao 62%, segundo o informe de fabricación circular de 2023 ao que fixemos referencia. Grandes fabricantes de automóbiles comezaron a incorporar estas colleas ecolóxicas nas súas liñas de produción, coas que aproximadamente tres de cada catros paneis interiores están sendo unidos mediante esta opción sostible. De cara ao futuro, o mercado de adhesivos de baixo contido en COV parece estar preparado para un crecemento sólido. Os analistas do sector predicen unha taxa de crecemento anual composta de aproximadamente o 9,8% ata 2028, principalmente debido a que as regulacións ambientais están a converterse cada vez máis estritas e as empresas están cada vez máis centradas en cumprir os seus compromisos verdes. Algunhos expertos incluso pensan que esta tendencia podería acelerarse máis rápido do esperado, xa que cada vez máis consumidores demandan prácticas de fabricación máis ecolóxicas.

FAQ

Para que se usan as máquinas de pegar fíos?

As máquinas de pegar fíos úsanse na produción de elementos de unión para aplicar adhesivos de forma automática, mellorando a precisión nos procesos de pegado.

Como melloran as máquinas de pegar fíos a aplicación do adhesivo?

Garantizan unha aplicación consistente e precisa do adhesivo a través de sistemas de dispensación sofisticados, control de temperatura e características de dosificación programables.

Por que se prefieren os adhesivos avanzados en lugar dos elementos de unión mecánicos tradicionais?

Os adhesivos avanzados reducen o peso, ofrecen unha mellor distribución das tensións e posibilitan a unión suave de materiais disímiles, mellorando o desempeño en varios sectores.

Como afectaron as máquinas de pegar fíos á fabricación de vehículos eléctricos?

As máquinas de pegar fíos converteronse en esenciais na fabricación de vehículos eléctricos, asegurando unha aplicación precisa do adhesivo para bandexas de baterías e pezas lixeiras, apoiando os requisitos de innovación e desempeño.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ