Alapvető karbantartási tipppek hosszú távú rögzítőgép teljesítmény érdekében

Alapvető karbantartási eljárások röcsgépekhez

Rendszeres öntözési protokoll mozgó részekre

A szokásos gépek rendszeres kenése valóban meghosszabbítja élettartamukat. A legtöbb üzemeltető tartja magát egy rendszeres olajozási rutinhoz, amely általában kb. százóránként történik, amikor az alkatrészek elkezdenek kopni a folyamatos mozgás következtében. Ugyanakkor nagyon fontos a megfelelő kenőanyag kiválasztása is. Az anyagnak alkalmazhatónak kell lennie a gép napi használat során jellemző hőmérsékleteken, és összeférhetőnek kell lennie azokkal a fémekkel, amelyekből a gépet gyártották. Az automatikus kenési rendszerrel rendelkező gépek általában jobban teljesítenek, mivel csökkentik azokat a hibákat, amelyek az olaj kézi felhordása során keletkezhetnek. A megfelelő karbantartási ütemterv követése kevesebb meghibásodást eredményez, és kisebb költségeket jelent a későbbi problémák javítására.

Szennyezettség eltávolítása és tisztítási technikák

A szokásos gépek folyamatos, optimális működésének fenntartásához szükség van rendszeres tisztításra, amit évek óta tartó gyakorlati tapasztalataimból tanultam meg. Napi szinten elvégzett tisztítás során a makacs fémdarabkákra, felhalmozódott porra és minden másra koncentrálok, ami bekerül a gépekbe. Ezek az apró részek idővel komolyan zavarhatják a megfelelő működést. A tisztítószerek kiválasztásakor nagy körültekintéssel kell eljárni, mivel egyes vegyi anyagok károsíthatják a gép bizonyos alkatrészeit, különösen a kényesebb komponensek közelében. Makacs szennyeződések eltávolítására nincs jobb, mint a hagyományos, kompresszált levegős dobozok vagy ipari porszívók használata. Ezeket a módszereket találtuk a legjobbnak arra, hogy elérjük azokat a rejtett zugokat is, ahol a kosz megbújik, és biztosítsuk, hogy a felszerelésünk mentes legyen bármilyen lerakódástól, ami később problémákat okozhat.

Hidráulikai Rendszer Ellenőrzési Stratégiák

A hidraulikus rendszerek jelentős szerepet játszanak a szöghajtó gépek működésében, ezért rendszeres ellenőrzésük nagyban hozzájárul a jó teljesítmény fenntartásához és a meghibásodások elkerüléséhez. A folyadékszint gyakori ellenőrzése biztosítja az akadálytalan működést, és megelőzi a problémákat, amelyek a rendszer folyadékhiányából adódhatnak. A hidraulikus szűrők cseréje is nagyon fontos, akár a gyártó előírásait követve, akár akkor, ha a nyomás zavaros működését észleljük – ez segít megelőzni az elzáródásokat és a hatékony működést. Ne feledje ellenőrizni a csöveket és csatlakozásokat szivárgás szempontjából sem, mivel az ilyen kisebb problémák figyelmen kívül hagyása később komolyabb hibákhoz vezethet. Ezeknek a problémáknak a gyors kijavítása biztosítja, hogy a szöghajtó hosszabb ideig működjön megbízhatóan. A hidraulikus rendszerhez kapcsolódó megfelelő karbantartási szokások valójában javítják a szögek előállításának minőségét és kimenetelét egyaránt.

Tervezett ellenőrzési rutinok

A rendszeres ellenőrzési rutinfeladatok beállítása nagyban hozzájárul ahhoz, hogy a sztenderd gépek mindig a legjobb teljesítményt nyújtsák. A legtöbb műhely számára az bizonyult hatékonynak, ha a berendezéseket hetente vagy két hetente egyszer ellenőrzik, így időben észlelhetők az elhasználódás korai jelei, mielőtt komolyabb problémákká változnának. Ezeknél az ellenőrzéseknél jegyezzen fel minden információt, legyen az apró karcolástól a gép által kibocsátott szokatlan zajokig. A részletes feljegyzések idővel igazán értékesek lesznek, hiszen kirajzolódnak a különböző alkatrészek elhasználódási mintázatai. Ne feledjen azonban az ellenőrzéshez egy listát is használni. Egy alapos ellenőrző lista emlékezteti a szakembereket, hogy ellenőrizzék a biztonsági funkciókat, például a vészleállítókat, valamint átvizsgálják a kulcsfontosságú teljesítményjellemzőket az összes fő alkatrész esetében. Ez az egyszerű lépés jelentősen csökkenti annak esélyét, hogy valamit elmulasztanának a rendszeres karbantartás során.

Kihasználási minta elemzése részlekicserére

A kopások időbeli vizsgálata segít megállapítani, hogy egy-egy alkatrész mennyi ideig tarthat a szokásos gépekben lévő komponensek közül, mielőtt cserére szorulnának. Amikor ilyen elemzéseket végzünk, világossá válik, hogy mely alkatrészek kopnak el gyorsabban, mint mások, így a karbantartási terveket a gyártósori valósághoz lehet igazítani. A szemrevételezés mellett a megfelelő mérőeszközök használata mindenben döntő szerepet játszik, amikor szokatlan kopási mintázatokat észlelünk, amelyek a gépek belsejében rejlő komolyabb problémákra utalhatnak. Ugyancsak nagyon fontos a gyártók által megadott kopásjelzéseket követni az egyes géptípusok esetében. Ajánlásaik alapján jól meg lehet ítélni az egyes alkatrészek normál kopási rátáját, így a szakemberek időben ki tudják cserélni a veszélyeztetett komponenseket, mielőtt azok meghibásodásokat okoznának a termelési folyamatok alatt.

Vizshozam-ellenőrzés elektromos rendszerekben

A nedvesség kizárása az elektromos rendszerekből nagyon fontos a rövidzárlatok és a berendezések meghibásodásának elkerülésében, különösen olyan helyeken, ahol a magas páratartalom jelentős problémát jelenthet. A szilika-gél zsákok vagy megfelelő páratartalom-szabályozók beépítése segít abban, hogy minden zavartalanul működjön, és megvédje az érzékeny elektromos alkatrészeket a károsodástól. Az elektromos szekrények és csatlakozások rendszeres ellenőrzése rozsda vagy víz behatolásának jelei után nem csupán időszakos tevékenység kell legyen. Mindenki, aki elektromos rendszerekkel dolgozik, tisztában van azzal, hogy ezekre a dolgokra folyamatos figyelem szükséges. A nedvesség okozta problémák gyors kijavítása meghosszabbítja a berendezések élettartamát és csökkenti a komoly elektromos meghibásodások kockázatát, amelyek egész műveleteket leállíthatnak. Ez azt jelenti, hogy a gépek megbízhatóan működnek nap mint nap váratlan meghibásodások nélkül.

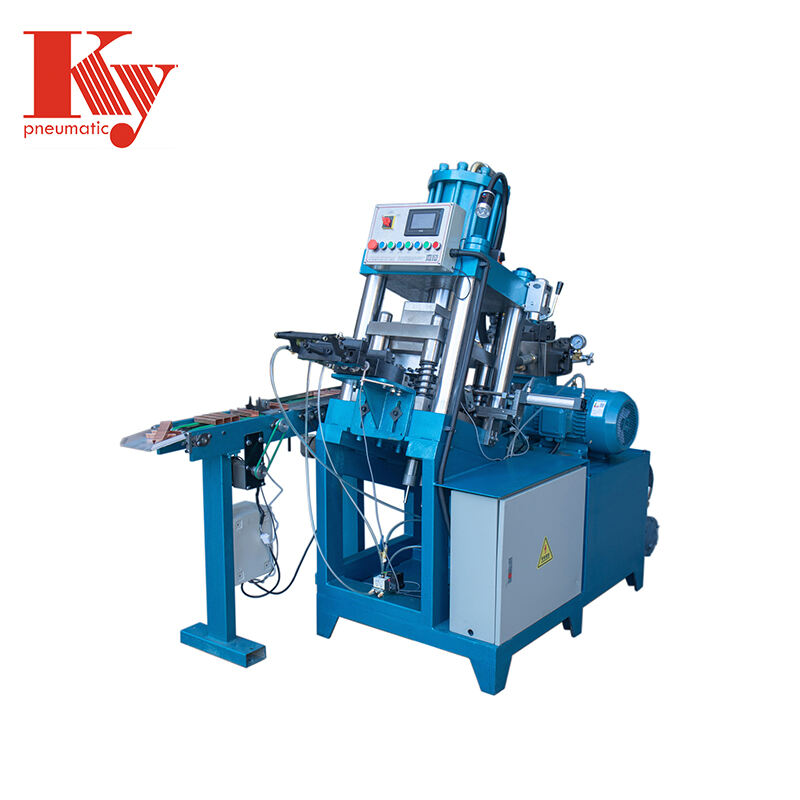

Hidraulikus kartonrofórendszer automatikus örudéssel

Az automatikus kenőrendszerek valóban hozzájárulnak a hidraulikus kötőelemrendszerek élettartamának meghosszabbításához, mivel csökkentik a súrlódást és az elhasználódást az idő során. Ezeket a rendszereket az teszi különösen értékessé, hogy folyamatosan kenőanyagot juttatnak ki anélkül, hogy valakinek folyamatosan ellenőriznie vagy kézzel utántöltenie kellene őket. Ez azt jelenti, hogy kevesebb leállás szükséges karbantartásra, és a gépek teljesítménye is jobb. Amikor vállalatok ilyen rendszereket szerelnek be, az üzemeltetők általában azt tapasztalják, hogy a berendezéseik hosszabb ideig zavartalanul működnek a szervizelések között. A csökkent karbantartási gyakoriság költségmegtakarítást eredményez, és kevesebb termelési megszakítást okoz olyan gyártási környezetekben, ahol minden perc számít.

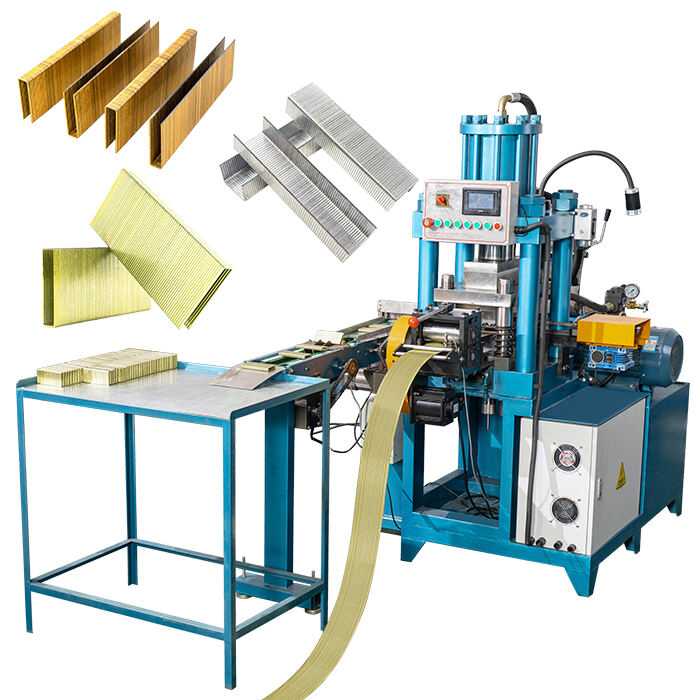

C-Gyűrű Gyártási Egység Pontossági Igazítással

A pontos igazítás a C-kör gyártási egységekben jelentősen csökkenti a kihasználódást, így növeli a termékminőség hosszú távú tartóságát és konzisztenciáját. Például, a pontos igazítási képességgel rendelkező gépek bizonyítottan javítanak az operatív hatékonyságra, mivel pontos gyártási folyamatokat tartanak fenn, és csökkentik a gyakori beállítások szükségességét.

Magas sebességű szénvasa kötélövő PLC figyeléssel

A PLC figyelés kulcsfontosságú a magas sebességű szénvasa kötélövőkben, valós idejű diagnosztikát nyújtva a megelőző karbantartás érdekében. A haladó figyelés alkalmazásával a gyártók előre láthatják és kezelhetik a potenciális problémákat, jelentősen csökkentve az időszakadást, és fenntartva a gyártási folyamatoságot.

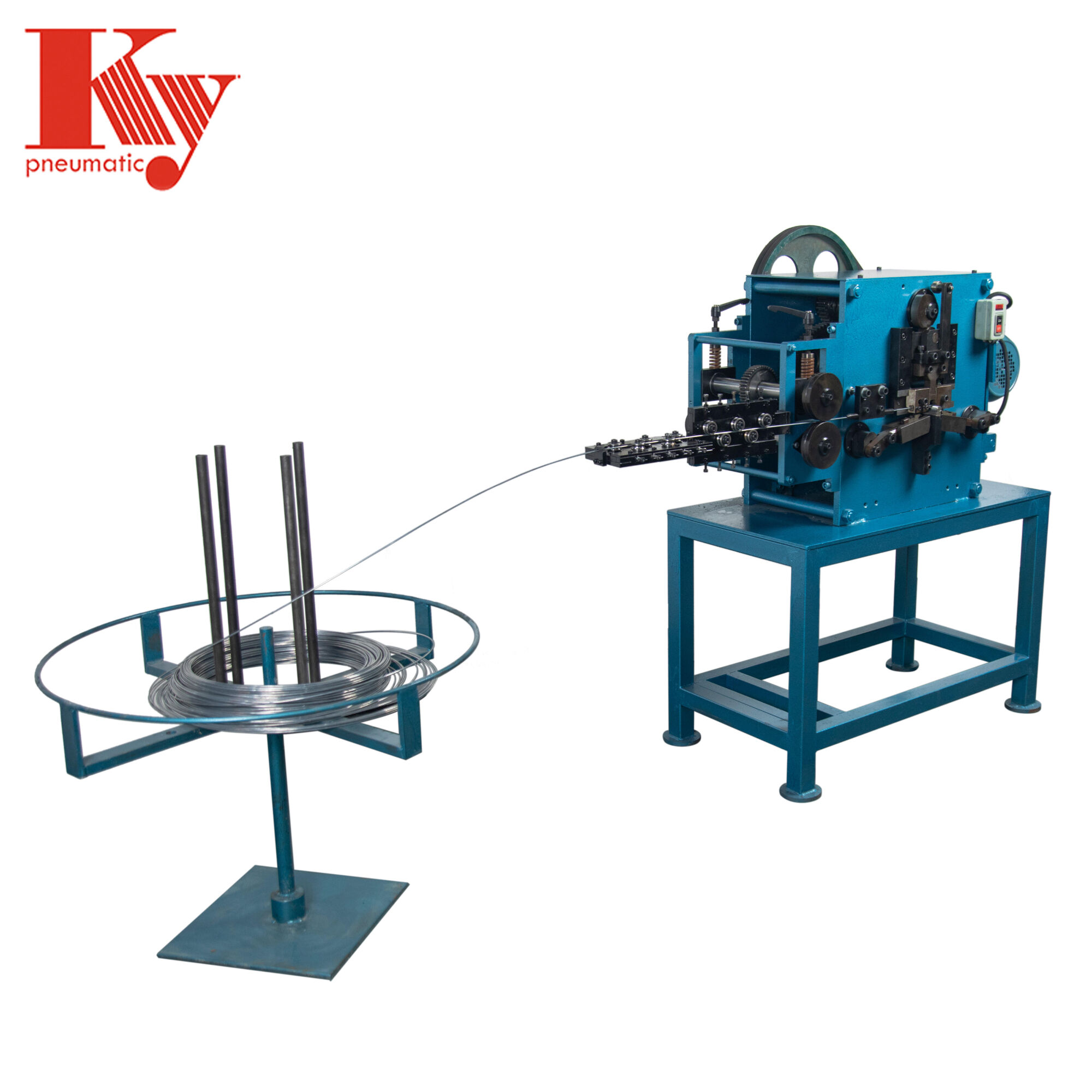

Teljes ciklusos drótcsomó gép elfogadási diagnosztikkal

Az önálló diagnosztizáló funkciók elengedhetetlenek a huzalos sávos gépekben, mivel figyelmeztetik az üzemeltetőket a karbantartási igényekre, megelőzve, hogy kisebb problémák kritikussá váljanak. Ez a technológia jelentősen csökkenti az állásidőt és növeli az hatékonyságot – tanulmányok szerint ilyen innovációk akár 70%-kal is javíthatják az üzemeltetési hatékonyságot.

Servo-motorral vezérelt nehézfegyveres csomóvas készítő

A szervó-műveletű rendszerek jelentős előnyöket kínálnak a nehéykategóriás rögzítők gyártásában, növelve az energiahatékonyságot és a pontosságot. A ipari szakértők is elismerik, hogy a szervótechnológia javítja az operatív hatékonyságot, biztosítva folytonos és pontos mozgásokat egyformán minőségű termékhez.

Diagnosztikai eszközök előrejelzéses karbantartásra

Vibrációanalízis a tengelyek egészségére

A rezgésanalízis kiemelkedő módszernek számít az egyik legjobb lehetőségként a potenciális csapágyproblémák időben történő felismerésére, mielőtt azok komoly meghibásodásokat okoznának a gépekben. Amikor a technikusok mérik, hogy az üzemelő berendezések mennyire rezegnek, a kis változások gyakran már hetekkel vagy akár hónapokkal a meghibásodás előtt jelezhetik a csapágyak kopását vagy megsérülését. Az előny itt több, mint egyszerűen csak a meglepetések elkerülése – valójában hozzájárul ahhoz, hogy a gépek hosszabb ideig üzemeljenek csere között. A legtöbb iparág jelenleg már olyan szervezetek által meghatározott irányelveket követ, mint például az ISO, amikor karbantartási ütemterveket állítanak össze. Ezek az előírások elismerik, hogy a rendszeres rezgésvizsgálatok hosszú távon valós megtakarításokat eredményeznek, csökkentve az előre nem tervezett leállásokat és a hirtelen meghibásodásokból fakadó költséges javításokat.

Hőmérsékleti képzés áramkör elemzésre

A termográfia kiemelkedő módon alkalmazható az elektromos áramkörökön belül túlmelegedett alkatrészek azonosítására, mielőtt komolyabb problémákat okoznának. Amikor termikus kamerával nézzük az áramköröket, azonnal látható, hogy hol alakul ki rendkívüli hő, ezzel jelezve a problémás pontokat anélkül, hogy szétszedegetnénk a rendszert. Az Electrical Engineering Journalban közzétett kutatás szerint egy gyár sikerrel csökkentette elektromos meghibásodásait majdnem egyharmaddal, miután rendszeresen alkalmazta a termikus ellenőrzéseket üzemükben. Az ilyen problémák időben történő felismerése kevesebb váratlan leállást és biztonságosabb munkakörülményeket eredményez az elektromos rendszerek napi használatát végző személyek számára.

Automatizált Riasztási Rendszerek Integrációja

Az automatizált riasztórendszerek bevezetése a karbantartási műveletekhez mindenben megkülönbözteti a személyzetet, aki így azonnal értesül a sürgős karbantartási feladatokról. Ezek a rendszerek lehetővé teszik a gyártósor személyzet számára, hogy gyorsan reagáljanak a problémákra, csökkentve a reakcióidőt, és hosszabb időt biztosítva a berendezések meghibásodások közötti üzemelésére. A valós idejű adatok és az intelligens elemzések kombinációja segítenek felismerni a lehetséges problémás pontokat még azelőtt, hogy apró hibák komolyabb problémákká váljanak. Egy nemrég megjelent cikk a Maintenance Technology-től néhány valós eredményt is bemutatott, amelyek szerint vállalatok körülbelül 40 százalékkal kevesebb váratlan leállást értek el ezek után a riasztórendszerek után, ezzel is bizonyítva, mennyire értékesek ezek a proaktív karbantartási tervezés szempontjából. Amikor a karbantartó csapatok hozzáférhetnek ezekhez a riasztásokhoz, egyszerűen gyorsabban tudják elvégezni a javításokat, és így gyorsabban visszaállítani a működést, ami végül javuló termelési mutatókat eredményez.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ