Rúdcsavar gyártó gép: részletes áttekintés

A Gömbölyű Készítő Gép Technológiai Tudás Megértése

A Modern Gömbölyűgép Alapvető Komponensei

A csapágygyártó berendezések ma már három fő egységre támaszkodnak: az anyagot szállító adagoló rendszer, a vágóegység, ahol a tényleges alakítás történik, és az ejtőmechanizmus, amely a kész termékeket kiemeli. Bár a legtöbb gyártó állítja, hogy ezek az alkatrészek zökkenőmenten működnek együtt, a gyakorlatban előfordulhatnak időszakos problémák a beállítás minőségétől függően. A legtöbb modern gép magas szilárdságú acélból készül, mivel az tartósabb a hagyományos, olcsóbb alternatíváknál. Ez azt jelenti, hogy a gyártók kevesebb pénzt költenek a későbbi meghibásodások javítására. Egyes újabb modelleknél megtalálhatók különféle kényelmi funkciók, például automata kenőrendszerek és az úgynevezett PLC-vezérlők, amelyekről mindenki beszél manapság. Ezek a kiegészítők valóban különbséget jelentenek, mivel segítenek fenntartani a zökkenőmentes működést évekig, mielőtt komolyabb javítások válnának szükségessé.

Hidraulikai Rendszerek Ellentétben a Hagyományos Ütős Nyomású Tervezettel

Az ékszegek gyártásában a hidraulikus rendszerekre való áttérés teljesen megváltoztatta az erőkifejtés és a régi iskolai ütőprésgépek által elérhetőnél gyorsabb termelési sebességek elérésének játékát. Az energiafogyasztás szempontjából ezek a hidraulikus rendszerek valójában olcsóbbá teszik az üzemeltetési költségeket. Valós adatok igazolják, hogy jelentősen kevesebb energiát használnak, mint mechanikus megfelelőik. Egy másik nagy előny a működésük során tapasztalható simaság, amely mentes a kopásra hajlamosító csikorgástól és súrlódástól. Kevesebb kopás kevesebb meghibásodást jelent, és a gépek sokkal hosszabb ideig üzemelnek cserére szorulás előtt. Ez valószínűleg az oka annak, hogy a modern szegezőüzemek többsége áttért a hidraulikus technológiára, hogy a legjobb eredményeket érjék el a termelési folyamataikban.

A PLC automatizáció szerepe a pontos gyártásban

A körmök gyártásának világában a PLC-automatizálás elengedhetetlenné vált a pontos eredmények eléréséhez. Ezek a rendszerek lehetővé teszik a gyártók számára, hogy valós időben figyeljék a termelést, és szükség esetén gyorsan be lehessen állítani, ami jelentősen javítja a késztermékek pontosságát. Egy másik nagy előny, hogy egyszerűsítik a műveleteket a gyártósoron, csökkentve az operátorok képzési idejét hetekről csupán napokra, miközben mindenki munkáját megkönnyítik. Több gyártó tavaly átállt PLC-rendszerekre, és az adatok szerint a termelési ráták körülbelül 30%-kal nőttek, míg a minőségellenőrzési problémák a régi módszerekhez képest felére csökkentek. A szakma legtöbb üzeme mára már szinte kötelezőnek tartja a PLC-integrációt, ha versenyképesek szeretnének maradni a mai piac magas pontosságú alkatrészekre vonatkozó igénye mellett.

Működési Előnyök a Pin Gyufa Gépekkel

Sebesség és Kimenet: 100-160 Gyufa/Percek Efficienciával

A tűzáró gépek igazán a sebességükkel ragyognak, általában körülbelül 100-tól akár 160 szögig tudnak teljesíteni percenként. Ez az iram messze maga mögött hagyja a kézi gyártást, jelentős előnyt biztosítva a gyáraknak a versenytársakkal szemben, akik még mindig a hagyományos módszereket alkalmazzák. A gyorsabb gyártás azt jelenti, hogy a vállalatok nagyobb mennyiségű megrendelést tudnak lekezelni jóval gyorsabban, ami jelentősen csökkenti a költségeket. Emellett ez az effektivitás segíti a gyártókat abban is, hogy időben teljesítsék a megrendeléseket anélkül, hogy a szögek minőségét feláldoznák, ami hosszú távon közvetlenül pozitívan hat a vállalat nyereségére.

Hiba csökkentése: 0,1 mm hordozási pontosság

A modern szögelőgépek igazán jól teljesítenek anyagok pontos adagolásában, körülbelül 0,1 mm-es pontosságot elérve. Ez a technológia csökkenti azokat az idegesítő gyártási hibákat, amelyek gyakran előfordulnak a kézi szögelső módszerek alkalmazásánál. Amikor minden egyes szög pontosan a helyére kerül, lényegesen csökken a végtermék hibáinak valószínűsége. A magasabb minőség azt jelenti, hogy az ügyfelek elégedettebbek lesznek a vásárlásaikkal, és a vállalatoknak kevesebb el nem adott hulladékkal kell szembenézniük. A gyártók számára, akik figyelnek a költségvetésre, ezek a gépek pénzügyileg is értelmesek, mivel a hibák kijavítása pénzbe kerül, amit máshol is fel lehetne használni a működés során.

Hangszint csökkentése és munkahelyi biztonsági funkciók

A modernabb pin nail gépek rendszerint rendelkeznek olyan különleges tervezési elemekkel, amelyek csökkentik a működés közben keletkező zajt, így a munkahelyet biztonságosabbá és komfortosabbá téve minden érintett számára. A csendesebb gépek kevesebb stresszt jelentenek a dolgozók számára műszakjaik során, ami hosszú távon valójában növelheti a termelékenységet. A biztonság sem marad figyelmen kívül. Ezek az egységek általában rendelkeznek vészleállító gombokkal és fizikai védőburkolatokkal a mozgó alkatrészek körül, balesetek megelőzésére. Az gyártók egyértelműen megértették, hogy a jó felszerelésnek kétszeres feladatot kell ellátnia: hatékonyan kell elvégeznie a munkát, miközben védi a dolgozókat a sérülésektől. Ez a teljesítmény és biztonság közötti egyensúly végül is hozzájárul a zökkenőmentes működéshez a gyártóüzemekben.

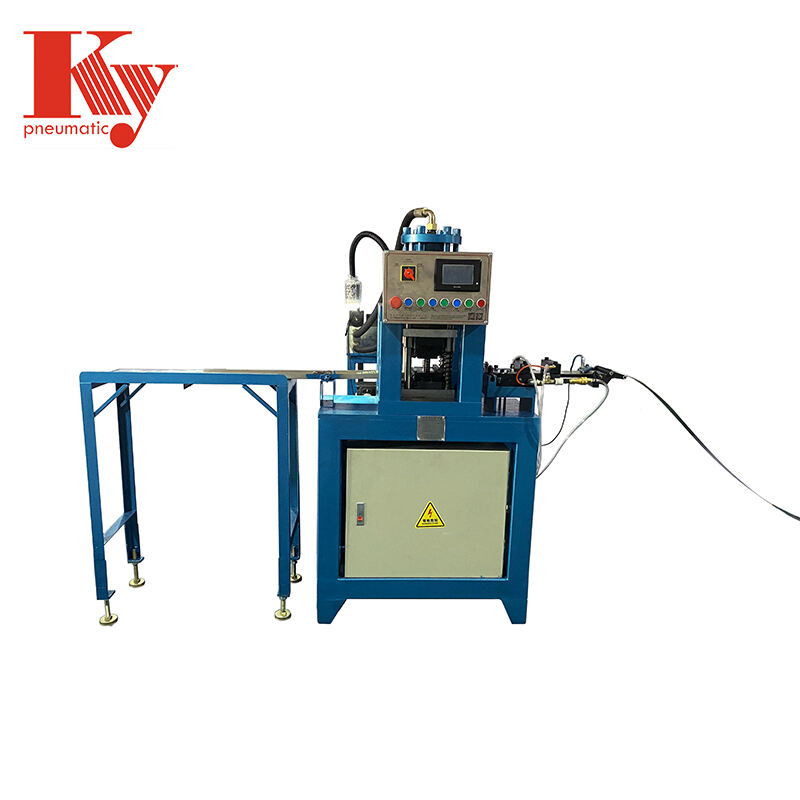

Függőesztalo gép KY-014: Termék bemutatás

Műszaki adatok: Mотор teljesítmény és méretek

A KY-014 tűgyártó gép egy megbízható, 380 V, 4 kW teljesítményű motorral van felszerelve, ami valóban növeli a termelékenységet a szögek gyártása során. Méretei mindössze 1200 x 1400 x 1200 mm, így a gép könnyen beilleszthető a legtöbb műhely térbeosztásába, nem foglal túl sok helyet. Ha összehasonlítjuk a hasonló gépekkel a piacon, akkor a KY-014 kiemelkedik a megbízható motorjának köszönhetően, amely gyorsabb termelési rátát eredményez. Gyárak jelentették, hogy óránként lényegesen több tűt tudnak gyártani a régebbi modelleknél. Emellett, mivel a motor rendkívül tartós, ezek a gépek hosszabb élettartammal rendelkeznek még nagy terhelés alatt is, különböző típusú gyártási környezetekben.

Automatikus csomagoló rendszer és munkaerő mentése

A KY-014 tűgyártó gép automata csomagolóberendezéssel van felszerelve, amely csökkenti a munkaerőköltségeket és növeli a termelékenységet egyidejűleg. Amikor gyárak ilyen rendszereket telepítenek, hatékonyan megszüntetik az összes fáradságos kézi munkafolyamatot a termelési sorból. A munkásoknak nem kell többé forró anyagokkal dolgozniuk, ami csökkenti a balesetek számát a gyártósoron. Egyes ipari jelentések szerint az automata csomagolásra való áttérés havonta több ezer forint megtakarítást jelent a vállalatok számára a bérek terén, összehasonlítva a hagyományos kézi csomagolási módszerekkel. A szögesgyártó vállalkozások számára ez jobb eredményt eredményez, mivel kevesebbet költenek személyzetre, miközben a termékek gyorsabban kerülnek ki a boltokba.

Hosszú Élettartamú Forma Tervezés és Karbantartási Jellemzők

A KY-014 gyártása során erős formák kerülnek felhasználásra, amelyek kiemelik, mennyire fontos az anyagválasztás az eszközök élettartamának növelésében. Ami ezt a terméket különlegessé teszi, azok az alkalmazott speciális anyagösszetételek, amelyek sokkal jobban ellenállnak az intenzív nyomásnak kitett helyzetekben. A karbantartást illetően az egész egységet szervizelhetőség szempontjából tervezték. A szakemberek könnyen hozzáférhetnek a kritikus alkatrészekhez bonyolult szétszerelési folyamatok nélkül, így biztosítva a zavartalan működést nap mint nap. A legtöbb üzemben azt tapasztalják, hogy egy megfelelő karbantartási rutin alkalmazása, amely hasonló környezetekben bevált módszereken alapul, csökkenti a váratlan meghibásodásokat. Ez pedig kevesebb termelési leállást és hosszú távon stabilabb kimenetet eredményez, amit minden üzemvezető nagyra értékel a csúcsidőszakokban.

Globális Támogatás: Képzés és Külföldi Szolgáltatás

A gyártó részletes képzési anyagokat és műszaki segítséget biztosít, így a felhasználók a KY-014 beruházásukból a megfelelő üzemeltetés révén a legtöbbet hozhatják ki. A külföldi szolgáltatás különösen fontos a nemzetközileg működő vállalkozások számára, mivel ez biztosítja, hogy a rendszerek mindenhol összekapcsolódjanak és zökkenőmentesen működjenek. A valós alkalmazási példák azt mutatják, mennyire jelentős a különbség, amit a megfelelő bevezetés okozhat a külföldi vállalatoknál. Azok az nemzetközi ügyfelek, akik az első naptól megbízható támogatást kaptak, kevesebb üzemeltetési problémáról számoltak be, és az üzembe helyezést követő hónapokban már termelékenység-növekedést is tapasztaltak. Néhányan még azt is említették, hogy megbízható műszaki háttértámogatásnak köszönhetően a hibák elhárításakor gyorsabban tudtak új piacokra lépni.

Iparágak szerinti alkalmazások

Bútorgyártás és fűrészeti ipar

A tűzáró szerszámok elengedhetetlenné váltak azok számára, akik faipari és bútorépítési feladatokat végeznek, és megbízható rögzítési megoldásokra van szükségük, különösen finom faalkatrészek esetén, ahol a hagyományos módszerek károsíthatják az anyagot. Ezek az eszközök pontosságot és sebességet kombinálnak, csökkentve az összeszerelési időt, miközben biztosítják, hogy a végső termék megfelelően tartós legyen. A műhelyek vezetői és a gyártók egyaránt úgy vélik, hogy a tűzáró használata eldöntheti, hogy egy bútor tartós lesz-e vagy csupán néhány használat után szétesik. Kisméretű fa képkeretektől kezdve egészen masszív szekrényegységekig, ezek a gépek mindenre alkalmazhatók. Rugalmasságuknak köszönhetően széleskörűen használják őket a modern bútoripari gyártósorokon, ami megmagyarázza, miért fektetnek be sokan ilyen eszközökbe annak ellenére, hogy kezdetben magas a költségük. A valódi értékük pedig abban rejlik, hogy mennyi időt takarítanak meg havi és éves szinten a rendszeres használat során.

Építészi szektor: P06-P30 Gyufa sorozat használata

A P06-P30-es szeg- sorozat elég gyakori lett a építkezési munkákban, mert elég ellenálló a legtöbb feladathoz, és jól működik különböző helyzetekben. Amikor az építők kiválasztják a megfelelő szegfajtát a szükséges feladathoz, az építmények általában hosszabb ideig tartanak, és megőrzik erejüket, ami azt jelenti, hogy a szegszögek valóban fontosak a megfelelő javítások elvégzéséhez. Az idő múlásával az építők annyira megszokták használatukat, hogy egyértelművé vált: ezek a szögek valóban úgy működnek, ahogy hirdetik. Emberek állandóan használják őket például a padlószegélyek rögzítéséhez vagy ablakok és ajtók körüli részletező díszítőelemek felhelyezéséhez. Ezek az apró szegszögek elvégzik a munkát, anélkül, hogy átütnének a felületen, különösen hasznos, amikor valaki azt szeretné, ha a telepítés után minden tiszta és professzionális megjelenésű lenne.

Magas térfogatú termelési helyzetek

A tűzés gépek akkor igazán hatékonyak, amikor tömeggyártási környezetről van szó, és a sebesség a legfontosabb szempont különböző iparágakban. A tapasztalatok szerint sok faipari és építőanyag-termelő üzem növelte működési kapacitását ezeknek az eszközöknek a bevezetése után, mint például az ABC Manufacturing és az XYZ Builders vállalatok esetében is. Miért olyan népszerűek ezek a gépek? Az a megbízható működés jellemzi őket nap mint nap, miközben minimálisra csökkentik az állásidőt, ami valós költségmegtakarítást eredményez azoknál a vállalkozásoknál, amelyek folyamataikat szeretnék optimalizálni. Ha megnézzük, mennyire megfelelőek ezek a gépek a gyártók nagy volumenű termeléshez kapcsolódó igényeinek, akkor világos, hogy a piacon van bővítési lehetőség. Mivel az iparágak állandóan olyan megoldások után néznek, amelyek növelik a termelékenységet, miközben nem terhelik túl a költségvetést, az elkövetkező években valószínűleg növekvő érdeklődés várható az hatékony tűző megoldások iránt. Ezt a tendenciát csak erősíteni fogja, hogy a hagyományos módszerek egyre nehezebben tudnak lépést tartani a modern gyártási igényekkel.

Gyűrőgép típusok összehasonlítása

Pin gépek vs. Z94-2C hagyományos modellek

Ha összehasonlítjuk a pin nail gépeket a régebbi Z94-2C modellekkel, szemmel láthatók azok a technológiai fejlesztések, amelyek hatékonyabb működést és kevesebb selejtanyag keletkezését eredményezik. A legtöbb pin nailer egyszerűen gyorsabban működik és különböző fajta szögekkel is könnyebben elbír, köszönhetően az újabb mérnöki megoldásoknak és intelligensebb mechanikai kialakításoknak. Vegyük például a szög hosszának beállítását – ezeknél a gépeknél az operátorok gyorsan tudják módosítani a beállításokat anélkül, hogy szétszerelnék az alkatrészeket vagy órákat töltenének kézi beállításokkal. Ugyanakkor a Z94-2C is megőrzi a pozícióját, meglehetősen jó ár-érték arány mellett képes kb. 1 colos szögektől egészen 6 colos szögekig gyártani. Amiben viszont nem tud versengeni a pin nail rendszerekkel, az az azonban az azonos szintű rugalmasság. A tényleges gyártási adatok is beszélő képet mutatnak: a pin nail gépek általában kb. 30%-kal több szöget képesek óránként legyártani a hagyományos modelleknél, ami azt jelenti, hogy bár az üzleteknek kezdetben többet kell fizetniük, hosszú távon pénzt takaríthatnak meg, mivel a műveletek simábban zajlanak és a selejt mennyisége jelentősen csökken.

Integráció plastikus csomópont-rendszerekkel

Amikor a tűzészek gépek műanyag szalag rendezőrendszerekkel vannak párosítva, az eredmény általában jobb termelési folyamat és magasabb hatékonyság a gyártóüzemek padlóin. A gyártók azt tapasztalják, hogy e két berendezés együttes alkalmazása csökkenti a kézi munkával járó költségeket a szögek rendezése során, ami azt jelenti, hogy a munkások kevesebb időt töltenek anyagkezeléssel, és a termelési sebesség jelentősen növekszik. Egyes üzemek azt jelentik, hogy termelési időtartamuk körülbelül 30%-kal csökkent az átállást követően. A hasznok a sebességnél is többek. Az üzemeltetők kevésbé fáradnak el, mivel az automatizálás átveszi a sok ismétlődő feladatot. Különböző gyártóüzemek tényleges bevezetési eredményeit vizsgálva egyértelmű bizonyíték van arra, hogy a vállalatok pénzt takarítanak meg, miközben biztonságosabb munkakörülményeket teremtenek. Ezek a gyakorlati tapasztalatok erős érveket szolgáltatnak arra, hogy miért érdemes a gyártóknak fontolóra venniük ezeknek a kiegészítő technológiáknak az integrálását üzemükbe.

Hidraulikus és pneumatikus tervezetek közötti választás

A hidraulikus és pneumatikus szegezőgépek közötti választásnál többek között az ár, a felhasználási cél és a karbantartási igények fontos szerepet játszanak. A hidraulikus modellek általában nagyobb teljesítménnyel rendelkeznek, ideálisak nagy mennyiségű gyártáshoz, bár karbantartásuk igényesebb. A pneumatikus változatok általában olcsóbban elérhetők és egyszerűbbek karbantartani, de nem alkalmasak ugyanolyan nehéz feladatokra, mint a hidraulikus társaik. A szakemberek szerint a legjobb választás valójában attól függ, hogy a műhely napi szinten mire használja, és hova látja magát öt év múlva. Ezek a teljesítménybeli különbségek nagyban befolyásolják a vásárlási döntéseket. A műhelyeknek mérlegelniük kell, hogy mit fizetnek először, és mit jelent havi szinten a javítások és a zavartalan működés fenntartása.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ