A szálas szálas gép: pontos és hatékony gyártási eszköz

Az effektív gyapjúszerelő gépek jelentősége a gyártásban

Az hatékonyan működő kötőgépek jelentős szerepet játszanak a gyártási folyamatok számos területén, mint például a csomagolás és a bútorok gyártása, megbízható módon összekapcsolva anyagokat. A gyárak nagyban támaszkodnak ezekre az eszközökre, amikor nagy mennyiségű, kötőelemmel ellátott terméket kell gyártani, legyen szó a kartondobozokban lévő tartalmak rögzítéséről, vagy a székek és kanapék anyagborításának rögzítéséről. A gyorsabb összeszerelési folyamatok és a magasabb termékminőség iránti igény azt jelenti, hogy a kötőgépek elengedhetetlen eszközzé váltak a modern gyártási környezetekben. Egyenletes minőség fenntartásának képessége mellett a gyártási folyamatok felgyorsítása miatt ezek az eszközök aranyat érnek azoknak a vállalatoknak a számára, amelyek versenyképesek szeretnének maradni a mai piacon.

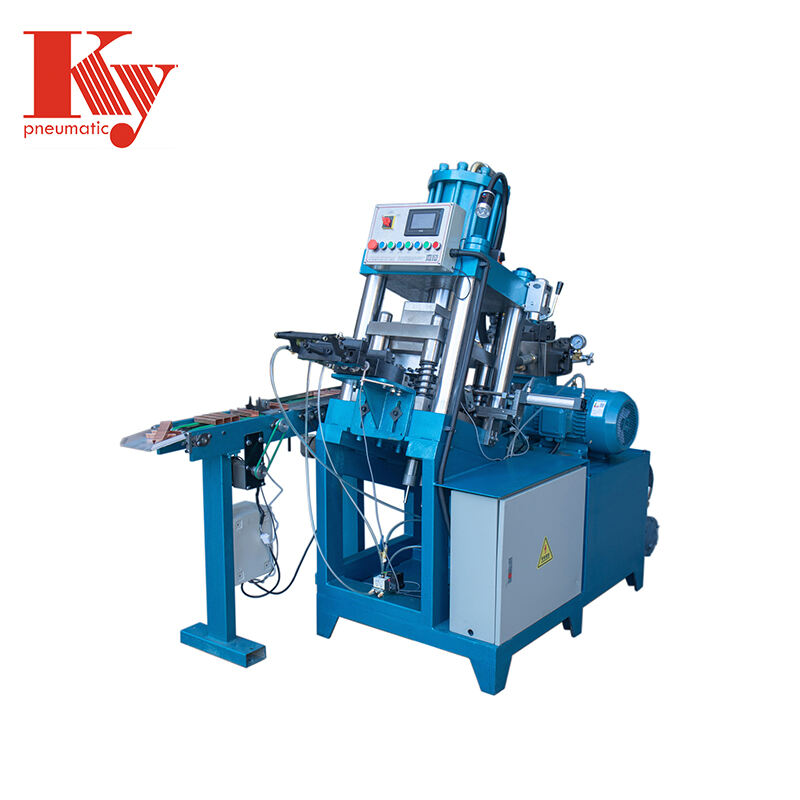

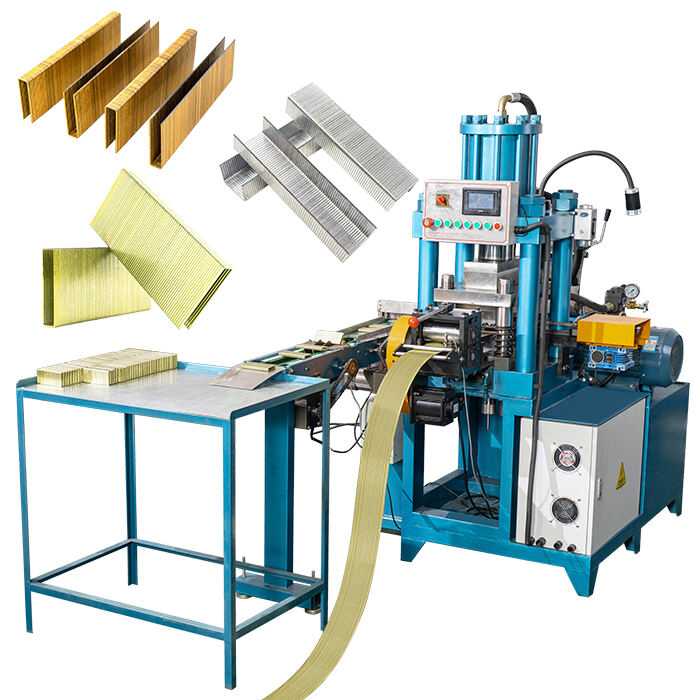

A kötőgépek gyors működésre vannak kialakítva, miközben megőrzik a jó minőségű kimenetet. A modern berendezések olyan elemeket használnak, mint például PLC-vezérlés és hidraulika, amelyek gyorsabb és megbízhatóbb működést biztosítanak, mint a régebbi modellek. Vegyük például az Automatikus kötőszeg-gyártó gépet, amely lényegesen hatékonyabban működik, mint a hagyományos megoldások. Az újabb gépek már nem igénylik az erőteljes kivágópréselést. Ez a változás biztonságosabb munkahelyet teremt, csökkenti a gépekkel kapcsolatos zajt, és általában jobb teljesítményt nyújt nap mint nap a gyártósoron.

Az automatizálás bevezetése a kengyelkészítő berendezésekhez valóban növeli a gyártási hatékonyságot, mivel csökkenti a munkaerőköltségeket és csökkenti az emberi hibákat. Az automatizált rendszerek működtetésével a termelés folyamatosan folytatódhat, kevés kézi beavatkozást igényelve a dolgozóktól, így a folyamat zavartalanul működik nap mint nap. A gyártók számára ez azt jelenti, hogy több idő és erőforrás áll rendelkezésükre az üzem bővítéséhez, miközben fenntarthatják az ügyfelek által elvárt szigorú minőségellenőrzést. Az eredmény? Magasabb nyereség és elégedett ügyfelek, akik minden rendelésük esetén megbízható, konzisztens terméket kapnak. Ezek az automatikus kengyelkészítő gépek napjainkban egyre inkább elengedhetetlen eszközzé váltak a különböző gyártási ágazatok termelési folyamatainak optimalizálásában.

A hatékony zsebelyűgyártó gépek fő jellemzői

A modern szegelőgépek nagyban a pontosságra és a kontrollra támaszkodnak, hogy minden egyes alkalommal pontos előírásoknak megfelelő szögeket állítsanak elő. Az évek során a gépek belsejében található technológia meglehetősen kifinomulttá vált, ami különösen fontos azokon az iparágakon belül, ahol még a kis eltérések is számítanak, például bútorösszeszerelési vagy építőipari projektek esetén. Amikor a gyártók ilyen pontos technológiába fektetnek, olyan szögeket kapnak eredményül, amelyek külső megjelenésükben és teljesítményükben is teljesen azonosak, tételről tételre. Ez az egységesség segít nekik átesni azon a szigorú minőségellenőrzésen, valamint hosszú távon pénzt is takarítanak meg, mivel csökken a hulladék és az újrafeldolgozás igénye az egész termelési folyamat során.

A csomagoló gépek zajszintje szintén nagyban számít, mivel befolyásolja, mennyire kellemes ténylegesen a gyártósoron dolgozni. A zaj korlátozása az elfogadható határokon belül nemcsak jó gyakorlat, hanem a munkahelyi biztonsági szabályozások szerint legtöbbször jogszabályi előírás is. A modern modellek sok esetben különleges anyagokkal vagy zajcsökkentő konstrukciós elemekkel vannak felszerelve, amelyek az üzemelés során enyhítik a zajt. A gyárak kevesebb panaszt jelentenek, amikor a berendezéseik csendesen működnek, és az alkalmazottak általában hosszabb ideig koncentrálhatnak, mivel nem terheli őket az állandó géphang. Emellett a hangos zajokhoz való csökkentett expozíció alacsonyabb kockázatot jelent a halláskárosodások tekintetében azoknál, akik nap mint nap üzemeltetik ezeket a gépeket.

Ezek az energiatakarékos gépek valóban csökkentik az üzemeltetési költségeket, mivel kevesebb energiát fogyasztanak, miközben több terméket állítanak elő. Amikor a gyártók arra koncentrálnak, hogy a villamosenergia-felhasználásukból a lehető legtöbbet kihozzák, az eredmény az, hogy csökkennek a számlák, miközben nő az éves napi termelés. Azok a gépek, amelyek hatékonyan működnek, lényegében hosszú távon megtakarítást jelentenek, ami a vállalkozások számára jobb nyereséget eredményez. Vegyük például a J sorozatú körömgyártó gépet, amely képes napi körülbelül 1000 kg termelésére, és ezt az újabb modelleknél megszokottól eltérően nem energiapazarlás árán megvalósítani. Azok a vállalatok, amelyek ilyen felszerelésekbe fektetnek, gyakran évente több ezer forintot spórolnak meg csupán a csökkentett energiafelhasználásból adódóan.

A számok nem hazudnak, ha a főbb gyártógépek nagyobb termelést tesznek lehetővé, miközben csökkentik a vállalatok üzemeltetésének költségeit. Különböző tanulmányok szerint az ilyen gépek újabb modelljei körülbelül 30 százalékkal csökkentik a munkaerőköltségeket, mivel sok minden automatikusan történik. Az emberek ritkábban követnek el hibákat, és a feladatokat összességében gyorsabban elvégzik. Azonban modern alapvető gépekbe való befektetés nem csupán azonnali megtakarításról szól. Itt van egy ennél nagyobb dolog is szó, nevezetesen a környezeti hatás és az, hogy naprakész maradjon a versenytársakkal szemben a mai piacviszonyok között. Azok a gyárak, amelyek rendszeresen frissítik felszereléseiket, általában hosszabb ideig maradnak aktuálisak, mint azok, amelyek az évtizedek óta elavult technológiára hagyatkoznak.

Zárológépek típusai

A különféle fajta kötőgépek közül többféle létezik, amelyeket bizonyos iparágak és azok igényeihez igazítva fejlesztettek ki. A finom huzalú modellek akkor működnek a legjobban, amikor valamit rendkívül óvatosan kell rögzíteni anélkül, hogy bármit is megrongálnánk. Gondoljunk például a textilgyártásra, ahol az anyagok könnyen sérülhetnek, vagy akár az elektronikai összeszerelésre, ahol az alkatrészek rendkívül törékenyek lehetnek. Ezeket a gépeket az különbözteti meg a szokásosaktól, hogy eltérően vannak kialakítva. Kisebb alkatrészekből és szűkebb tűrési értékekkel rendelkeznek, ami azt jelenti, hogy csökkent a valószínűsége annak, hogy a gyártási folyamat során a gépre kerülő anyag sérülést szenvedjen.

Az iparágok, mint a csomagolás, a karton bezárású kötőeszköz gyártó gépekkel nem elhanyagolhatóak. Ezek a gépek erősnek tervezték, magas térfogatú műveleteket kezelni képesek, és biztosítják a dobozok és tárolók megbízható zárást. Robusztus építésük tömeges alkalmazásokhoz alkalmas, ami logisztikai és elosztási központokban alapvetően fontos.

A ágyfedélzeti rögzítő kötőeszköz gyártó gépek a hálószobai iparra összpontosítanak. Ezeket a gépeket arra tervezték, hogy hatékonyan termeljenek rögzítőket, biztosítva a gyors montázsorokat és a matracok minőségi tartóságát. Ezek a gépek növelik a termelékenységet és biztosítják az egyformás kimenetet, támogatva a tömeges termelési sorokat.

Azokra az alkalmazásokra, amelyek nehézterhelésű rögzítést igényelnek, a magas szénérzékes acélból készült csavart gyártó gépek alkalmasak. A hosszú tartóságukért ismertek, ezek a gépek képesek durva anyagokkal foglalkozni a szénérzékes acél erősségének köszönhetően. Biztosítanak megbízható teljesítményt exigeens környezetekben, például az építészet területén.

A servo-mosó csavar gyártó gépek automatizációt vezetnek be a termelékenység növelése érdekében. Fejlett technológiájuk köszönhetően ezek a gépek növelik a sebességet és a pontoságot, csökkentve az emberi beavatkozást és a hibákat. Ez az automatizáció több hatékonyságot eredményez a csavartermelés során, olyan iparágaknak szolgálva, amelyek gyors átvitelt igényelnek minőség kompromittal nélkül.

Az effektív csavar gyártó gép használatának előnyei

Egy hatékony fémkapocs-gyártógép használata valódi előnyöket kínál, elsősorban azért, mert a gyártási sebességet sokkal nagyobb mértékben növeli, mint a hagyományos módszerek. Amikor a vállalatok ezen gépek segítségével optimalizálják a gyártási folyamataikat, jelentős javulásokat érnek el az egész ellátási láncukban. A termékek időben eljutnak az üzletekbe, így a polcokon mindig ott vannak a termékek, amikor a vásárlók a legnagyobb szükségét érzik. A rendkívül nagy mennyiségű fémkapocs előállításának képessége lehetővé teszi a gyártók számára, hogy mindig egy lépéssel előbb járjanak a versenytársaiknál, akik különben utolérhetnék őket. Vegyük példának a bútoripart: egyes tavalyi iparági jelentések szerint számos gyártónál akár 30%-os termelésnövekedés is tapasztalható modern fémkapcsoló berendezések bevezetése után. Ilyen mértékű javulások jelentik a különbséget a megfelelő minőség állandó fenntartásában, miközben a növekvő keresletet könnyedén kielégítik.

A költséghatékonyság továbbra is az egyik legnagyobb előny itt, főként azért, mert csökkenti a munkaerőköltségeket és az anyagveszteséget is. Amikor a gyárak folyamataikat automatizálják, természetesen kevesebb munkásra van szükségük, ami csökkenti az üzemeltetési költségeket. Ugyanakkor ezek az automatizált rendszerek általában sokkal hatékonyabban használják az anyagokat, mint az emberek valaha is tudták volna. Nézzük például a csomagolóvonalakat: számos üzem már használ speciális kartonozógépeket, amelyek jelentősen csökkentik a hulladékként keletkező drótot. Ezek a gépek pontosan előállítják az egyes kartonozókapcsokat, így alig marad hulladék anyag. A textilgyártók valójában figyelemre méltó eredményeket értek el ezzel a módszerrel. Néhány nagyobb szereplő a szövetgyártás terén körülbelül 25%-os megtakarítást jelentett nyersanyagköltségekben, miután áttértek ezekre az okosabb gyártási megoldásokra, a Journal of Industrial Manufacturing-ban közelmúltban megjelent jelentések szerint.

A jobb termékminőség a korszerűbb skccskészítő berendezések használatából fakad, mivel ezek a gépek sokkal pontosabban készítik a skccseket. Amikor a skccsek gyártása egységesen magas színvonalú, az ügyfelek általában elégedettebbek a vásárlásaikkal, és kevesebbet küldenek vissza cserére. A megbízható gépek csökkentik a hibák számát, így a vásárlókhoz jutó termékek általában mindenhol egységesek. A legújabb piackutatások szerint azok a vállalatok, amelyek újabb modellű gépekre váltottak, általában körülbelül 15 százalékos növekedést észlelnek az ügyfeleik termékekre vonatkozó elégedettségében. Ez fontos, mert az elégedett ügyfelek kevesebb panaszhoz és a vállalkozás számára összességében kevesebb hulladékhoz vezetnek.

A szakértők megerősítik azt, amit a számok is már mutatnak: a modern gépek és a régi módszerek összehasonlításakor a számok beszélnek. Vegyük például a hagyományos kapcsok gyártását: a legutóbbi tanulmányok szerint ezek az új gépek 85-90 százalékos hatékonysággal működnek, szemben a régi, még mindig használatban lévő berendezésekkel. A valódi előny azonban messze meghaladja a gyorsabb gyártási időt. Azok a gyártók, akik modernizálnak, általában azt tapasztalják, hogy idővel javul a profitjuk, mivel képesek jobb minőségű kapcsokat gyártani kevesebb anyag- és munkaerőköltséggel. A sebesség szintén fontos – nyilván senki nem akar heteket várni egy rendelésre, amikor a versenytársak napok alatt el tudják készíteni a megrendelést.

Különböző típusú halomcsavar gyártó gépek felfedezése

Mi teszi különlegessé a finom drótból készülő kötőgépet? A precíziós munkavégzés és a különleges sokoldalúság különböző gyártási igényekhez. Azok az iparágak, amelyek megbízható minőségű kötőtűk előállítására tartanak igényt, erősen támaszkodnak erre a géptípusra. Ezek a gépek okos technológiai funkciókkal vannak felszerelve, beleértve a PLC-vezérléseket és a hosszú hatótávolságú szállítószalagokat, amelyek automatizálják a feladatok túlnyomó részét, csökkentve az emberi beavatkozást. A hidraulikus rendszerek jelenléte szintén megnyugtatja a kezelőket. A gépek sokkal simábban és csendesebben működnek, mint a régebbi modellek, ami különösen fontos, amikor több műszakban, korlátozott térben dolgoznak. A csomagolóüzemek és az irodaszerek gyártói különösen értékelik, hogy ezek a gépek egész nap állandó teljesítményt nyújtanak, miközben nem jelentkezik meghibásodás.

A csomagológépek világában a 32/35/34-es kartonzáró lapterték-gyártó meglehetősen elismertté vált annak köszönhetően, hogy mennyire megbízhatóan működik nap mint nap a gyártósorokon. A gyári munkások visszajelzéseiben gyakran említik, hogy ez a gép valóban csökkenti az ismétlődő tevékenységek miatt jelentkező hátfájdalmakat, miközben a dobozok lezárását sokkal gyorsabban végzi, mint amit a manuális módszerek valaha is lehetővé tettek. Az automatikus elrendező rendszernek köszönhetően csökkennek a hibák csúcsidőszakban, amikor a gyártósorak teljes kapacitással futnak. Ezt a modellt kifejezetten azokra a kis fém laptertek gyártására tervezték, amelyek a kartonok összetartását szolgálják, és sikerül fenntartania a lenyűgöző sebességet anélkül, hogy túl sokat áldozna a gyártók számára a költségkímélés és a műszakok közötti állandó termelés érdekében kritikus minőségellenőrzési szempontokon.

A matracspapír-gyártó gép modern technológiai funkciókkal van felszerelve, bár a kezelők gyakran említik bizonyos apró problémákat a mindennapi használat során. A tápláló mechanizmus meglehetősen jól működik, és nem fogyaszt túl sok energiát, azonban sok új felhasználó nehezen boldogul a kezdeti beállítással. Ennek ellenére a gépet az különbözteti meg, hogy mennyire pontosan készíti a formákat, ráadásul az alkatrészek rendkívül tartósak, mivel erős kivitelűek. A legtöbb gyártó kitart mellette a tanulási görbe ellenére, mivel a gép általában megbízhatóan előállítja az összes szükséges erős papírkapcsot matracgyártási feladatokhoz.

A magas szén tartalmú acélból készült szerkezet miatt ezek az állványkészítő gépek, különösen a 4K sorozatú modellek rendkívül tartósak az idők során. A gyári munkások szerint évekkel tovább tartanak, mint más modellek a piacon, miközben szinte semmilyen karbantartást nem igényelnek. Ezért használják őket olyan sok bútoripari vállalatnál az állványokhoz, amelyek masszív fa összekötésére szolgálnak. A gép egyébként néhány kényelmes funkcióval is fel van szerelve. Az automatikus kiegyenesítés minden állványt ugyanolyannak biztosít, és a beépített szög levágó funkció óráknyi fárasztó kézi munkát takarít meg a gyártási folyamat során. A legtöbb üzemeltető egyetért abban, hogy ezek a funkciók valóban csökkentik az állásidőt a régebbi modellekhez képest, ahol az egész műszak alatt folyamatos beállításokra volt szükség.

A szervós tápláló kapcsológyártók valóban megváltoztatják a játékszabályokat a mai gyárakban. Ezek a gépek már nem igényelnek sűrített levegőt új technológiájuknak köszönhetően, ami azt jelenti, hogy sokkal csendesebben működnek, és összességében kevesebb áramot használnak. A gyári dolgozók imádják, mennyire egyszerű a kezelésük. A touchscreen felületnek köszönhetően az állítások elvégzése egyszerű még az újabb munkások számára is, és ez az egyszerűség csökkenti a hibák számát, amikor óránként több ezer kapcsolót állítanak elő. Egyes üzemek azt jelentik, hogy az ezekre a modellekre való áttérés óta több mint 30%-kal csökkent a karbantartási költségek.

Ezek a gépek együtt tükrözik az ipar általános elmozdulását a technológiai haladás, hatékonyság és felhasználóbarát megoldások felé, amelyek az egyedi ipari igényekhez igazodnak, biztosítva fenntartható és minőségi staple gyártást.

Jövőbeli tendenciák a staple gyártási technológiában

Az IoT-érzékelők és automatizálási rendszerekhez hasonló intelligens technológiák változtatják meg az összeszorító gyártó gépek működését, és napi szinten hatékonyabbá teszik azokat. Ezekhez az új rendszerekhez számos fejlesztés társul, beleértve a gépek teljesítményének folyamatos figyelését, az alkatrészek meghibásodásának előrejelzését még azelőtt, hogy azok ténylegesen bekövetkeznének, valamint az automatikus beállításokat emberi beavatkozás nélkül. Mindez azt jelenti, hogy csökkenthetők a váratlan leállások, és minden műszakban több termék készül el. Az automatizálás felé való elmozdulás logikus lépés a gyártók számára, akik költségeket szeretnének megtakarítani, miközben fenntartják a magas minőséget. Az összeszorítókat gyártó vállalatok, amelyek ezeket a technológiákat alkalmazzák, gyakran a költségvetésük javulását és a termékek minőségének állandóságát látják az egyes termelési tételként.

Továbbá, a fenntarthatósági gyakorlatok egyre fontosabbak válnak a rögzítőelemek gyártásában, ahogy a szektor az ökológiai anyagok és folyamatok felé fordul. A gyártók befektetnek megújuló erőforrásokba és újrahasznosítható anyagokba, hogy csökkentse a környezeti hatást. Ez a mozgás eleget tesz a fogyasztói keresletnek zöldre termékek iránt, és összhangban van a globális fenntarthatósági célokkal.

Úgy tűnik, a piac manapság az innovatív szegmensek felé tolódik el, ami miatt a gyártók igyekeznek lépést tartani a versennyel. Különféle iparági jelentések szerint jelentősen megnőtt az igény azokra a speciális szegmensekre, amelyeket kifejezetten bizonyos szektorokba, például az autóiparba és a bútorozásba való felhasználásra fejlesztettek ki. Az új vásárlói igényekhez való alkalmazkodás érdekében a vállalatok különböző anyagokat és gyártási módszereket vizsgálnak. Azon dolgoznak, hogy olyan szegmenseket hozzanak létre, amelyek képesek ellenállni a nehezebb feladatoknak, miközben továbbra is elegendően sokoldalúak ahhoz, hogy többféle piaci alkalmazásban is használhatók legyenek.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ