Tips Perawatan Penting untuk Performa Mesin Staples Jangka Panjang

Praktik Pemeliharaan Essensial untuk Mesin Staple

Protokol Pelumasan untuk Komponen Bergerak

Menjaga mesin-mesin utama terlumasi dengan baik benar-benar membuat usia pakai mesin lebih lama. Kebanyakan operator mematuhi rutinitas pelumasan berkala, biasanya sekitar sekali setiap seratus jam atau lebih ketika kondisi mulai menurun akibat penggunaan terus-menerus. Memilih pelumas yang tepat juga sama pentingnya. Pelumas tersebut harus mampu bekerja pada berbagai suhu yang dialami mesin sehari-hari dan kompatibel dengan jenis logam yang digunakan dalam proses produksi. Mesin yang dilengkapi sistem pelumasan otomatis cenderung memiliki kinerja yang lebih baik karena mengurangi kesalahan manusia dalam melumasi secara manual. Mematuhi jadwal perawatan yang tepat berarti mengurangi risiko kerusakan dan pengeluaran biaya perbaikan di masa mendatang.

Teknik Penghapusan Debu dan Pembersihan

Mengoptimalkan kinerja mesin pokok membutuhkan pembersihan rutin, sesuatu yang telah saya pelajari melalui bertahun-tahun pengalaman langsung. Pendekatan saya mencakup pembersihan harian yang ditujukan untuk serpihan logam yang menggangu, debu yang menumpuk, dan kotoran lainnya yang berhasil masuk ke dalam mesin. Seiring waktu, partikel-partikel kecil ini bisa benar-benar mengganggu cara kerja mesin secara semestinya. Dalam memilih produk pembersih, kehati-hatian sangatlah penting karena beberapa bahan kimia dapat merusak bagian tertentu dari mesin, terutama di sekitar komponen yang rapuh. Untuk menghilangkan puing-puing membandel, tidak ada yang mengalahkan penggunaan kaleng angin bertekanan konvensional atau vakum kuat yang handal. Kami telah menemukan bahwa metode ini sangat efektif untuk menjangkau setiap sudut dan celah tempat kotoran suka bersarang, memastikan peralatan tetap bebas dari penumpukan yang berpotensi menyebabkan masalah di masa mendatang.

Strategi Perawatan Sistem Hidrolik

Sistem hidrolik memainkan peran utama dalam cara kerja mesin pembuat paku, sehingga memeriksa secara berkala membuat perbedaan besar dalam menjaga kinerja yang baik dan menghindari gangguan. Memeriksa tingkat cairan secara teratur menjaga agar mesin tetap berjalan lancar dan mencegah masalah yang disebabkan oleh kurangnya cairan dalam sistem. Mengganti filter hidrolik pada waktunya juga sangat penting, baik mengikuti rekomendasi pabrikan atau ketika tekanan mulai tidak normal, membantu menjaga sistem tetap tidak tersumbat dan bekerja secara efisien. Jangan lupa untuk memeriksa selang dan sambungan untuk menemukan tanda-tanda kebocoran, karena mengabaikan masalah kecil di sini sering berubah menjadi masalah besar di masa depan. Memperbaiki masalah semacam ini dengan cepat akan memastikan mesin pembuat paku lebih awet dan bekerja secara andal seiring waktu. Kebiasaan perawatan yang baik terhadap sistem hidrolik sebenarnya meningkatkan kualitas dan jumlah produksi paku secara keseluruhan.

Jadwal Rutin Pemeriksaan

Membuat rutinitas inspeksi berkala memberikan dampak besar dalam menjaga mesin utama tetap berjalan optimal. Kebanyakan bengkel menemukan bahwa memeriksa peralatan sekali setiap minggu atau dua minggu sudah cukup efektif untuk mendeteksi tanda-tanda awal keausan sebelum berubah menjadi masalah yang lebih besar. Saat melakukan pemeriksaan ini, catat segala sesuatu mulai dari goresan kecil hingga suara tidak biasa yang dihasilkan mesin. Membuat catatan yang baik sebenarnya menjadi sangat berharga di masa mendatang karena pola-pola mulai terlihat dalam cara berbagai komponen rusak seiring waktu. Dan jangan lupa juga untuk membawa daftar periksa (checklist) pada setiap sesi inspeksi. Daftar periksa yang baik mengingatkan teknisi untuk memeriksa fitur keselamatan seperti tombol darurat dan juga melakukan pemeriksaan acak terhadap parameter kinerja utama di seluruh komponen-komponen penting. Langkah sederhana ini secara signifikan mengurangi kemungkinan teknisi melewatkan hal-hal penting selama pemeliharaan rutin.

Analisis Pola Aus untuk Penggantian Komponen

Melihat bagaimana bagian-bagian mesin aus seiring waktu membantu mengetahui seberapa lama komponen pada mesin standar akan bertahan sebelum perlu diganti. Saat kita melakukan analisis semacam ini, menjadi jelas bagian mana yang lebih cepat mengalami keausan dibandingkan yang lain, sehingga rencana pemeliharaan dapat disesuaikan dengan kondisi sebenarnya di lapangan. Melakukan pemeriksaan secara visual ditambah dengan penggunaan alat ukur yang tepat membuat perbedaan besar dalam mendeteksi pola keausan tidak biasa yang bisa menjadi tanda adanya masalah lebih besar di dalam mesin. Mengikuti panduan produsen mengenai tanda-tanda keausan untuk setiap model mesin tertentu juga sangat penting. Rekomendasi mereka memberikan gambaran yang baik mengenai tingkat keausan normal pada berbagai komponen, memungkinkan teknisi untuk mengganti bagian-bagian yang rentan sebelum menyebabkan gangguan besar selama proses produksi.

Pengendalian Kelembapan dalam Sistem Listrik

Menjaga kelembapan agar tidak masuk ke dalam sistem kelistrikan sangat penting untuk mencegah korsleting dan masalah peralatan, terutama di lingkungan yang lembap. Memasang alat seperti kantong pengering (desiccant packs) atau kontrol kelembapan yang memadai membantu menjaga sistem tetap berjalan lancar sekaligus melindungi komponen kelistrikan yang sensitif dari kerusakan. Memeriksa secara rutin panel dan sambungan listrik untuk mendeteksi tanda-tanda karat atau kebocoran air tidak boleh dilakukan hanya sesekali. Setiap orang yang bekerja dengan sistem kelistrikan paham bahwa hal ini membutuhkan perhatian terus-menerus. Menangani masalah kelembapan secara cepat memperpanjang usia peralatan dan mengurangi risiko terjadinya gangguan listrik besar yang bisa menghentikan seluruh operasional. Artinya, mesin dapat terus berjalan andal hari demi hari tanpa gangguan tak terduga.

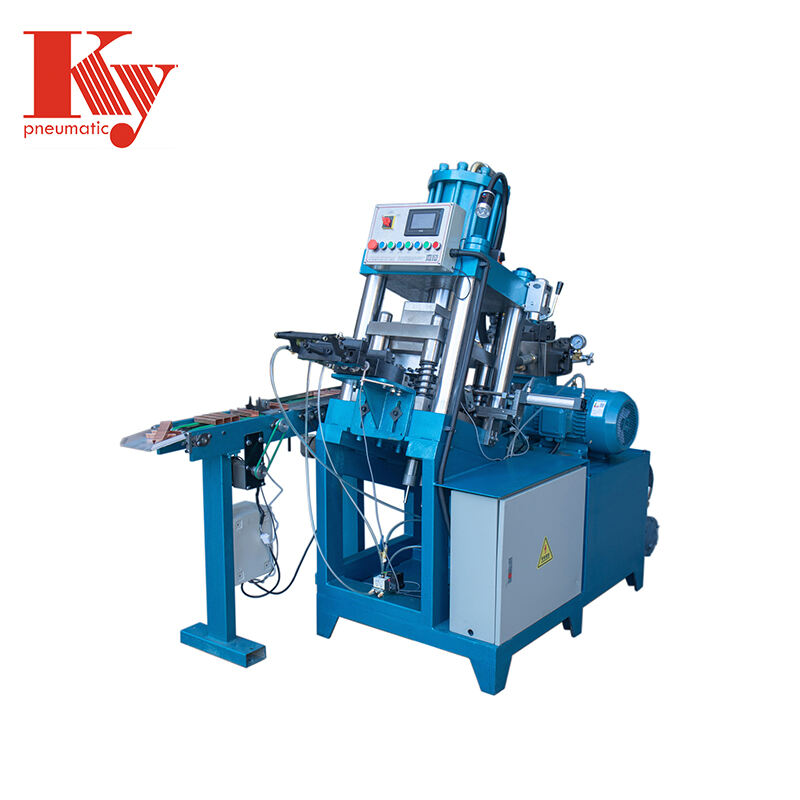

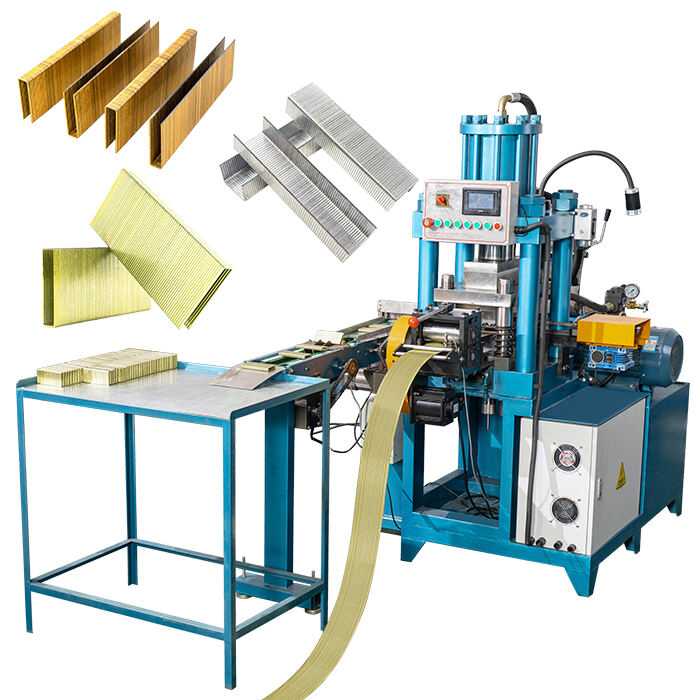

Sistem Pengikat Karton Hidraulik dengan Pelumasan Otomatis

Sistem pelumas otomatis benar-benar membantu memperpanjang umur sistem staple hidrolik karena mengurangi gesekan dan keausan seiring waktu. Yang membuat sistem ini begitu bernilai adalah kemampuannya untuk terus-menerus mengaplikasikan pelumas secara konsisten tanpa seseorang perlu terus memeriksa atau mengisi ulang secara manual. Artinya, waktu henti untuk perawatan lebih sedikit dan performa keseluruhan mesin lebih baik. Ketika perusahaan memasang sistem seperti ini, operator umumnya menemukan bahwa peralatan mereka berjalan lebih lancar selama periode yang lebih lama di antara jadwal pemeriksaan layanan. Frekuensi perawatan yang berkurang beralih menjadi penghematan biaya dan gangguan produksi yang lebih sedikit di lingkungan manufaktur di mana setiap menit sangat berarti.

Unit Produksi C-Ring dengan Penjajaran Presisi

Penjajaran presisi pada unit produksi C-Ring secara signifikan mengurangi aus, sehingga meningkatkan keawetan dan konsistensi kualitas produk. Sebagai contoh, mesin dengan kemampuan penjajaran presisi terbukti meningkatkan efisiensi operasional dengan menjaga proses produksi yang akurat dan mengurangi kebutuhan untuk penyesuaian frekuensi.

Mesin Press Paku Baja Karbon Kecepatan Tinggi dengan Pemantauan PLC

Pemantauan PLC memainkan peran penting dalam press paku baja karbon kecepatan tinggi, menawarkan diagnostik waktu nyata untuk mendukung pemeliharaan preventif. Dengan menggunakan pemantauan canggih, produsen dapat memprediksi dan menangani masalah potensial, secara signifikan mengurangi waktu henti dan menjaga kelangsungan produksi.

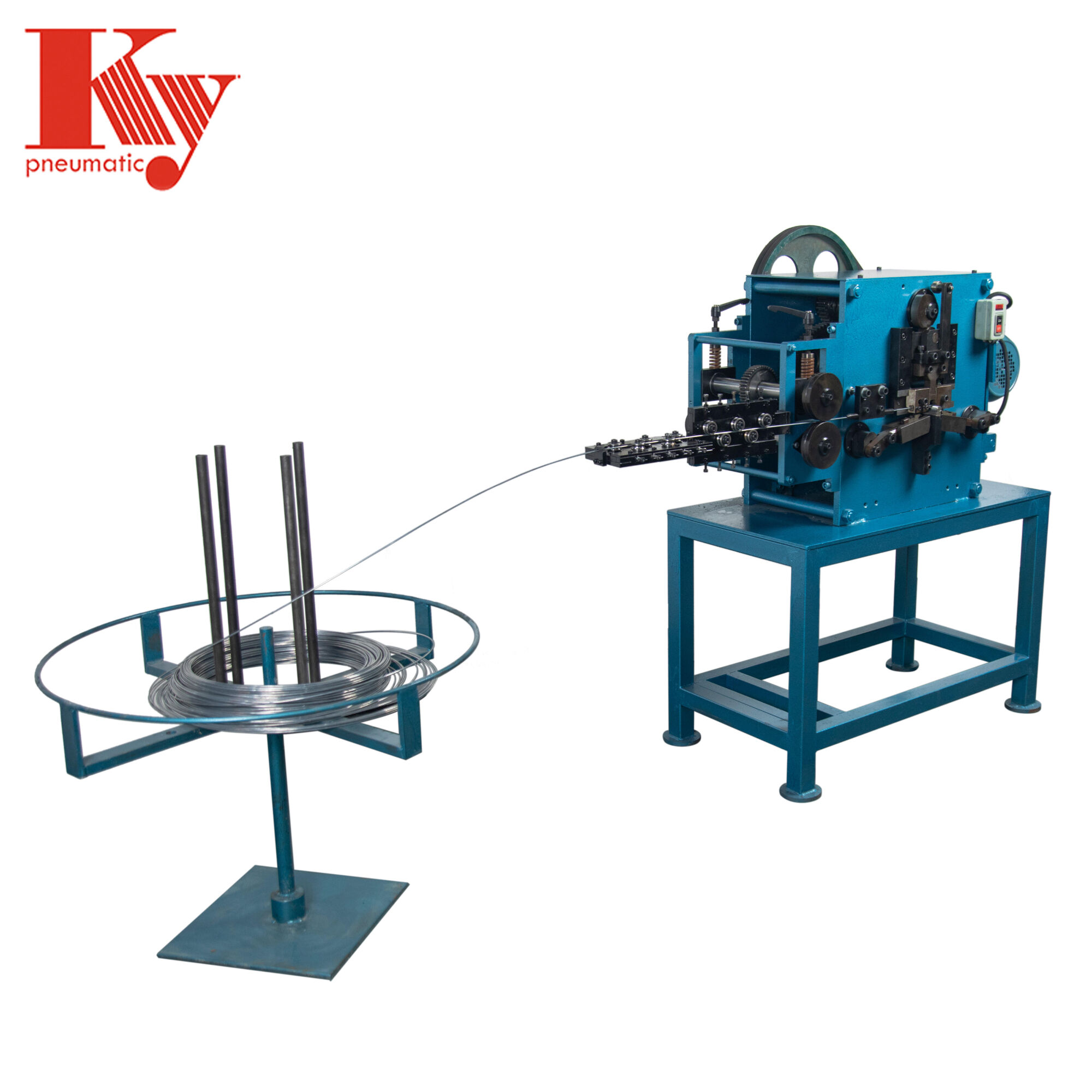

Mesin Kabel Band Siklus Penuh dengan Diagnostik Mandiri

Fitur self-diagnostic sangat penting dalam mesin wire band karena fitur ini memberi peringatan kepada operator mengenai kebutuhan pemeliharaan, mencegah masalah kecil berkembang menjadi kritis. Teknologi ini secara signifikan mengurangi waktu henti dan meningkatkan efisiensi—studi menunjukkan bahwa inovasi semacam ini dapat meningkatkan efektivitas operasional hingga 70%.

Pembuat Klem Berduty Tinggi dengan Penggerak Servo

Sistem yang didorong oleh servo menawarkan manfaat substantial dalam pembuatan paku berat, memberikan efisiensi energi dan presisi yang ditingkatkan. Para ahli industri mengakui bahwa teknologi servo memungkinkan peningkatan efektivitas operasional, menawarkan gerakan yang mulus dan akurat untuk kualitas produk yang konsisten.

Alat Diagnostik untuk Pemeliharaan Prediktif

Analisis Getaran untuk Kesehatan Bearing

Analisis getaran menjadi salah satu cara terbaik untuk mendeteksi potensi masalah pada bantalan (bearing) sebelum menyebabkan gangguan besar pada mesin. Saat teknisi mengukur tingkat goncangan peralatan selama beroperasi, perubahan halus sering kali menunjukkan tanda-tanda awal keausan atau kerusakan pada bantalan beberapa minggu, bahkan bulan sebelum kegagalan sebenarnya terjadi. Keuntungan metode ini tidak hanya sekadar menghindari kejadian tak terduga, tetapi juga membantu memperpanjang masa operasi mesin antar pergantian suku cadang. Kebanyakan industri kini mengikuti panduan yang ditetapkan oleh organisasi seperti ISO dalam menyusun jadwal pemeliharaan. Standar-standar ini mengakui bahwa pemeriksaan getaran secara rutin memberikan penghematan biaya yang nyata seiring berjalannya waktu, mengurangi henti operasional tak terencana maupun tagihan perbaikan mahal yang muncul akibat kegagalan mendadak.

Pemindaian Termal untuk Penilaian Sirkuit

Pencitraan termal menonjol sebagai salah satu cara terbaik untuk mendeteksi komponen yang terlalu panas di dalam rangkaian listrik sebelum menyebabkan masalah yang lebih besar di masa mendatang. Saat kita melihat rangkaian listrik melalui kamera termal, kita dapat melihat di mana panas secara abnormal menumpuk, menunjuk langsung ke titik-titik bermasalah tanpa harus membongkar seluruh sistem. Menurut penelitian yang dipublikasikan dalam Jurnal Teknik Elektro, sebuah pabrik berhasil mengurangi gangguan listrik sebesar hampir sepertiga setelah menerapkan pemeriksaan termal secara berkala di seluruh operasionalnya. Kemampuan untuk mendeteksi masalah ini sejak dini berarti lebih sedikit pemadaman tak terduga dan kondisi kerja yang lebih aman secara keseluruhan bagi siapa pun yang berurusan dengan sistem listrik sehari-hari.

Integrasi Sistem Peringatan Otomatis

Menambahkan sistem peringatan otomatis ke operasi pemeliharaan membuat perbedaan besar dalam memberi tahu staf tentang tugas pemeliharaan yang mendesak. Sistem seperti ini memungkinkan personel pabrik untuk segera menangani masalah, mengurangi waktu respons dan menjaga peralatan tetap beroperasi lebih lama di antara gangguan. Data real-time yang dikombinasikan dengan analitik cerdas membantu mengidentifikasi titik masalah potensial sebelum masalah kecil berubah menjadi masalah besar. Artikel terbaru dari Maintenance Technology menyoroti beberapa hasil nyata di mana perusahaan mengalami penurunan sekitar 40 persen dalam pemadaman tak terduga setelah memasang sistem peringatan ini, menunjukkan betapa berharganya sistem ini dalam perencanaan pemeliharaan proaktif. Ketika tim pemeliharaan memiliki akses ke peringatan-peringatan ini, mereka dapat menyelesaikan perbaikan lebih cepat dan memulihkan operasional lebih cepat, yang berarti angka produksi yang lebih baik secara keseluruhan.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ