Mesin Pengaplikasi Kabel: Meningkatkan Daya Rekat dalam Proses Produksi Komponen Pengencang

Fungsi Inti Mesin Pengglungan Kawat

Mesin pengaplikasi lem kawat melakukan tugas secara otomatis dalam proses manufaktur pengencang. Mesin ini dapat menggantikan metode pengencangan mekanis tradisional atau bekerja berdampingan dengan metode tersebut, tergantung pada kebutuhan produksi. Mesin dilengkapi dengan sistem dispensasi canggih yang mampu mengaplikasikan berbagai jenis perekat seperti epoxy, cyanoacrylates yang sangat kuat yang umum kita temukan di kotak perkakas, hingga perekat struktural sekalipun. Yang menakjubkan adalah tingkat presisi kerja sistem ini hingga pada level mikron. Lubang semprot (nozzle) dikontrol suhunya agar perekat tidak mulai mengeras sebelum waktunya, dan terdapat fitur dosis yang dapat diprogram untuk memastikan cakupan yang konsisten meskipun pada kawat yang bentuknya tidak sempurna sekalipun. Tanpa presisi semacam ini, produsen akan mengalami titik lemah pada sambungan yang dibuat, yang jelas merupakan masalah besar bagi komponen yang harus menahan beban atau tekanan tinggi. Bayangkan komponen rangka kendaraan atau braket kritis di pesawat terbang di mana kegagalan sama sekali bukan pilihan.

Integrasi ke dalam Garis Perakitan Fastener Berkecepatan Tinggi

Mesin pengglungan kawat saat ini bekerja sangat baik berdampingan dengan mesin pembentuk kawat CNC serta lengan robot yang memegang dan memindahkan komponen. Mesin ini mampu menyelesaikan tiap bagian dalam waktu kurang dari dua detik. Dalam pembuatan tray baterai untuk kendaraan listrik, sistem perekatan ini menghasilkan sekitar 1.200 sambungan busbar setiap jam. Angka ini sekitar 40 persen lebih cepat dibandingkan metode riveting konvensional yang pernah digunakan sebelumnya. Keajaiban sebenarnya terjadi berkat teknologi umpan balik tertutup yang secara otomatis menyesuaikan aliran perekat ketika ada sedikit perbedaan pada bahan. Tidak perlu lagi teknisi terus-menerus menghentikan proses dan melakukan kalibrasi ulang secara manual, sehingga menghemat banyak waktu di lantai pabrik.

Memastikan Aplikasi Perekat yang Konsisten dan Presisi

Mendapatkan hasil yang benar secara konsisten sangatlah penting. Penelitian menunjukkan bahwa bahkan perubahan kecil sekalipun berdampak besar—hanya selisih 0,1mm dalam lebar jalur perekat saja sudah cukup untuk menurunkan kekuatan sambungan sekitar 18%, menurut temuan dari Adhesion Science Journal pada tahun 2022. Peralatan terbaik saat ini dilengkapi dengan dispenser berpanduan laser yang dipasangkan dengan sistem visi pintar guna memeriksa setiap ikatan saat proses berlangsung. Contohnya adalah salah satu produsen komponen mobil besar yang mengalami penurunan masalah garansi hingga hampir 92% setelah mulai menggunakan teknologi ini pada gagang pintu. Mereka menemukan bahwa menjaga takaran perekat secara tepat dapat mencegah masalah yang disebabkan oleh fluktuasi suhu selama proses perakitan.

Mengapa Perekat Canggih Menggantikan Fastener Mekanis Tradisional

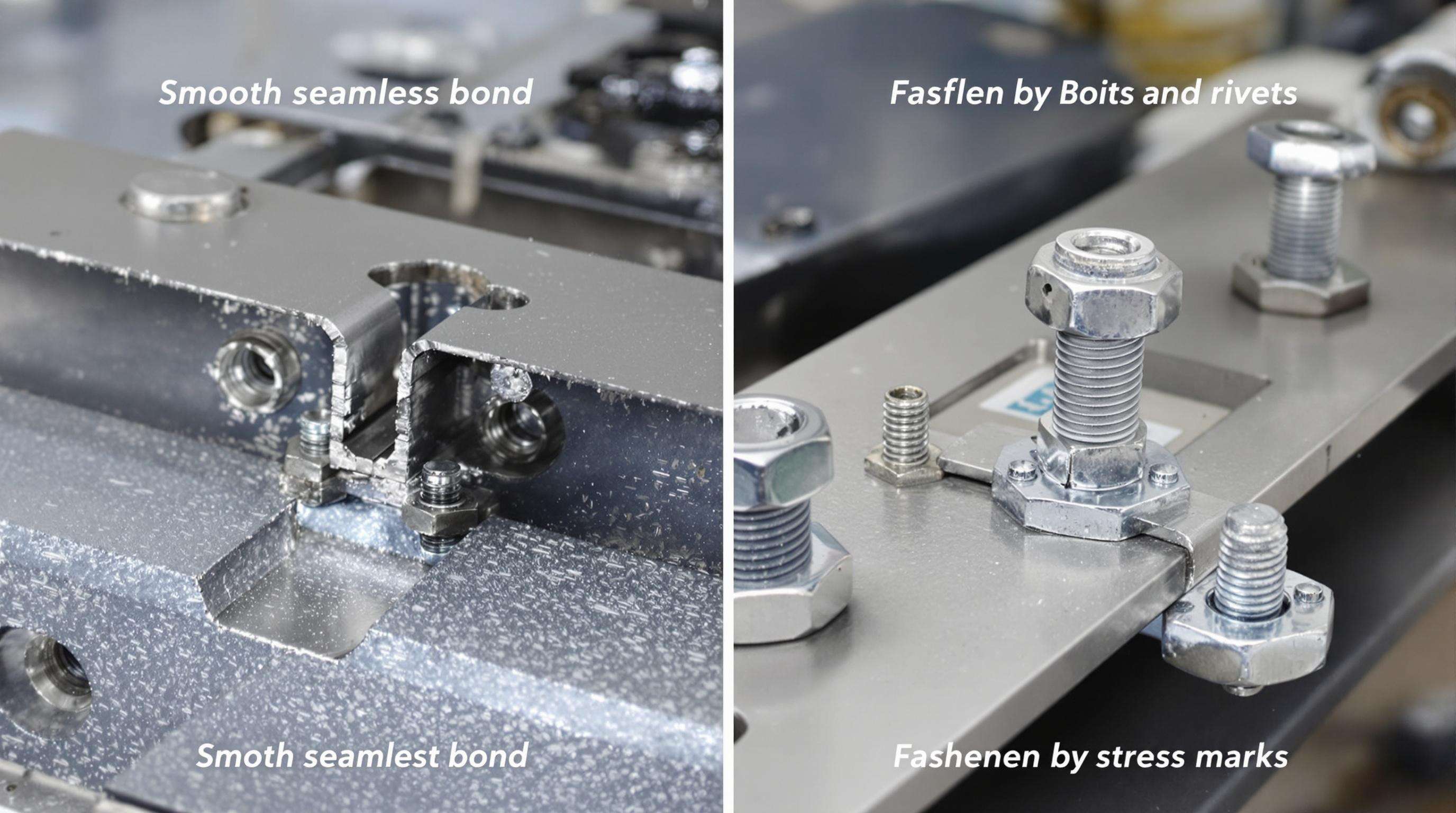

Lebih banyak perusahaan beralih ke perekat canggih daripada fastener mekanis tradisional karena perekat mengurangi berat struktural tanpa mengurangi kinerja. Ketika komponen direkatkan dengan perekat daripada diberondong, produsen biasanya mengalami pengurangan berat komponen sekitar 25%. Selain itu, ikatan ini tidak menimbulkan titik konsentrasi tegangan yang sering diakibatkan oleh baut dan paku keling. Perpindahan ke perekat benar-benar meningkat di sektor-sektor seperti mobil dan pesawat terbang, terutama ketika berhadapan dengan kombinasi rumit seperti memasang komponen serat karbon ke kerangka aluminium. Sebuah studi yang diterbitkan dalam Nature tahun lalu juga menunjukkan sesuatu yang menarik: perekat menyebarkan tegangan jauh lebih merata di seluruh permukaan. Ini berarti produk yang mengalami getaran terus-menerus memiliki peluang sekitar 40% lebih sedikit mengalami kegagalan akibat kelelahan seiring waktu. Bagi insinyur yang merancang segala sesuatu mulai dari sayap pesawat hingga bodi kendaraan listrik, keandalan semacam ini memberikan perbedaan yang signifikan.

Struktur yang Dibonding dengan Adhesive vs. Penyambungan Mekanis: Perbandingan Kinerja

| Faktor | Struktur yang Dibonding dengan Adhesive | Penyambungan Mekanis |

|---|---|---|

| Pengaruh Berat | Mengurangi berat total sebesar 15–25% | Menambah berat penyambung |

| Distribusi Tegangan | Transfer beban yang merata di seluruh permukaan | Konsentrasi pada titik penyambung |

| Kelincahan Bahan | Membentuk ikatan antar bahan yang tidak sejenis secara mulus | Terbatas pada logam yang kompatibel |

| Kecepatan instalasi | 30% lebih cepat dalam pengaplikasian | Memerlukan pengeboran/pembuatan ulir |

Produsen mobil melaporkan waktu perakitan 22% lebih cepat dengan menggunakan mesin pengaplikasi lem kawat dibandingkan dengan metode pengencangan konvensional.

Menyeimbangkan Kekuatan, Fleksibilitas, dan Keandalan pada Sambungan Lem

Generasi terbaru adhesif struktural menggabungkan ketangguhan epoxy dengan fleksibilitas bahan polyurethane, menghasilkan kekuatan tarik yang mengesankan sekitar 35 MPa atau lebih, sambil tetap mampu menangani tingkat ekspansi termal yang berbeda antar bahan. Saat diaplikasikan pada baterai kendaraan listrik, adhesif canggih ini mempertahankan segelnya tetap utuh bahkan setelah melalui ribuan perubahan suhu dari yang terdingin -40 derajat Celsius hingga mencapai 85 derajat. Pengujian menunjukkan bahwa adhesif ini bertahan sekitar tiga kali lebih lama dibandingkan sambungan berpaking tradisional dalam kondisi serupa. Produsen semakin mencari opsi pengeringan ganda (dual cure) yang menggabungkan aktivasi cahaya UV dan panas karena pendekatan ini bekerja baik pada bentuk dan sudut yang sulit dijangkau metode konvensional, selain itu tidak terlalu memperlambat operasi lini perakitan dibandingkan teknik-teknik sebelumnya.

Otomasi dan Presisi: Cara Mesin Perekat Kawat Meningkatkan Aplikasi Adhesif

Mengaktifkan Otomatisasi dengan Pengaturan Perekat Terkendali

Mesin perekat kawat dapat mencapai tanda posisi dengan cukup akurat, sekitar plus atau minus 0,1 mm berkat sistem perekat yang dapat diprogram. Mesin-mesin ini dilengkapi dengan sensor bawaan yang memeriksa ketebalan perekat dan reservoir yang menjaga suhu tetap optimal. Hal ini membantu menjaga aliran perekat tetap lancar pada kecepatan antara 20 hingga 45 mililiter per menit. Mesin ini juga bekerja dengan baik pada berbagai jenis material, termasuk resin UV curing dan silikon konduktif yang lebih rumit. Berdasarkan beberapa uji coba terkini di lingkungan produksi, sistem otomatis ini mampu mengaplikasikan perekat sekitar 3,7 kali lebih cepat dibandingkan pengerjaan secara manual oleh pekerja. Yang lebih menarik lagi adalah hampir tidak ada perbedaan dalam ketebalan perekat dari satu aplikasi ke aplikasi lainnya, dengan variasi kurang dari 2% berdasarkan data yang dipublikasikan dalam Laporan Teknologi Manufaktur tahun lalu.

Meminimalkan Kesalahan Manusia dalam Produksi Volume Tinggi

Sistem otomatis mengurangi cacat terkait perekat sebesar 82% dalam perakitan fastener dibandingkan operasi manual (Industrial Adhesion Quarterly 2022). Sistem umpan balik tertutup secara dinamis menyesuaikan tekanan pemberian dan ketinggian nozzle, mengkompensasi ketidakteraturan substrat secara waktu nyata. Presisi ini mencegah masalah seperti cakupan yang tidak memadai atau keluarnya lem selama operasi berkecepatan tinggi yang melebihi 1.200 unit/jam.

Studi Kasus: Peningkatan Efisiensi pada Lini Perakitan Otomotif EV

Salah satu perusahaan kendaraan listrik terkemuka baru-baru ini mulai menggunakan mesin wire gluing untuk menutup baterai tray, sehingga waktu siklus produksi berkurang secara signifikan—dari sekitar 210 detik menjadi hanya 94 detik. Mereka juga menerapkan robotik yang dipandu oleh sistem visi yang benar-benar memberikan dampak besar. Tingkat hasil produksi pertama kali (first pass yield) meningkat dari sekitar 76 persen hingga hampir 98,5 persen, sementara penggunaan perekat berhasil dikurangi sekitar sepertiga berkat perencanaan jalur yang lebih baik menurut angka audit produksi 2023. Perubahan tersebut berhasil menghemat biaya sekitar empat ratus ribu dolar setiap tahunnya untuk perbaikan unit yang cacat, menjelaskan dengan jelas mengapa banyak produsen saat ini beralih ke sistem perekat otomatis dalam lini produksi EV mereka.

Aplikasi Industri Utama dan Tren Pertumbuhan Teknologi Wire Gluing

Wire Gluing Machines dalam Manufaktur Otomotif dan Kendaraan Listrik

Mesin perekat kawat kini hampir menjadi alat wajib di pabrik-pabrik mobil saat ini, terutama dalam produksi kendaraan listrik. Mesin-mesin ini bekerja dengan sangat baik dalam mengaplikasikan perekat secara tepat pada bagian-bagian seperti baterai dan komponen ringan yang membantu mobil menempuh jarak lebih jauh dalam sekali pengisian daya, sekaligus menjaga kekuatan struktural kendaraan. Perkembangan terbaru dalam teknologi isolasi kawat magnet menunjukkan betapa pentingnya ilmu material dalam aspek ini. Produsen membutuhkan solusi perekatan yang lebih baik saat mereka terus berupaya memenuhi persyaratan kinerja yang semakin ketat untuk kendaraan listrik, yang berarti inovasi terus terjadi di berbagai aspek proses produksi.

Penggunaan Perekat yang Semakin Meluas: Aplikasi Segel dan Ikatan

Sistem perekat modern berfungsi ganda—memberikan integritas struktural sekaligus menjalankan fungsi penyegelan. Formulasi yang mengeras dengan sinar UV mencapai kekuatan ikatan penuh dalam 8–12 detik, menjadikannya ideal untuk aplikasi yang peka terhadap kelembapan seperti pengemasan komponen elektronik. Multifungsi ini telah mengurangi kebutuhan proses penyegelan tambahan di sektor kedirgantaraan, perangkat medis, dan elektronik konsumen.

Wawasan Pasar: Kenaikan 68% Penggunaan Perekat dalam Perakitan Kendaraan Listrik (2018–2023)

Konsumsi perekat di sektor kendaraan listrik naik 68% antara 2018 dan 2023, didorong oleh inovasi baterai dan inisiatif pengurangan berat kendaraan. Mesin perekat kawat otomatis mendukung pertumbuhan ini dengan aplikasi pita yang konsisten, memastikan ikatan yang tahan lama dalam lingkungan dengan getaran tinggi serta kepatuhan terhadap standar keselamatan otomotif yang ketat.

Inovasi Bahan Perekat untuk Sistem Pengencang Berkinerja Tinggi

Perekat Generasi Baru untuk Lingkungan Industri yang Menantang

Dalam hal material perekat, adhesif hibrida yang mencampur ketangguhan epoxy dengan elastisitas silicone ternyata memiliki daya rekat sekitar 42% lebih baik dibandingkan lem biasa menurut beberapa uji terbaru yang dilakukan untuk industri kedirgantaraan pada tahun 2023. Kami melihat campuran khusus ini bertahan sangat baik dalam situasi sulit sekalipun. Bayangkan saja casing baterai kendaraan listrik (EV) atau komponen di dalam robot yang terpapar perubahan suhu hingga lebih dari 300 derajat Celsius. Cukup mengesankan. Dan kini ada yang lebih menarik lagi, yaitu adhesif dengan kemampuan self-healing. Material canggih ini mampu memperbaiki retakan kecil secara mandiri tanpa disentuh oleh manusia. Setelah melalui berbagai uji coba dengan stres berulang, mereka tetap mampu mempertahankan sekitar 89% daya rekat awalnya. Ketahanan semacam ini benar-benar mengubah pandangan kita terhadap adhesif modern.

Tahan Panas dan Getaran pada Sambungan yang Direkat

Campuran baru epoxy dan polyurethane mampu menahan getaran hingga 18G sambil mempertahankan kekuatannya di atas 35 MPa, sekitar 38 persen lebih baik dibandingkan perekat generasi sebelumnya menurut studi yang dipublikasikan tahun lalu oleh para ahli pengikatan industri. Material jenis ini sangat bermanfaat bagi bilah turbin angin karena harus mampu menahan tekanan terus-menerus selama puluhan tahun operasi. Pengujian di lapangan juga mengungkapkan sesuatu yang menarik, yaitu tingkat kegagalan akibat getaran turun secara signifikan ketika produsen beralih menggunakan senyawa stabil ini, dari sekitar 12% menjadi hanya 4,7% pada berbagai jenis peralatan berat.

Perekat Berkelanjutan: Solusi Ramah Lingkungan dalam Produksi Alat Pengencang

Perekat yang dibuat dari rami industri menunjukkan janji nyata sebagai alternatif berbasis bio terhadap produk minyak bumi tradisional. Perekat ini sebenarnya memiliki kekuatan tarik yang setara dengan produk yang ada di pasar saat ini, sekaligus mampu memangkas emisi karbon sekitar 62%, menurut Laporan Manufaktur Sirkular 2023 yang telah kita jadikan referensi. Produsen mobil besar telah mulai mengggunakan perekat ramah lingkungan ini dalam jalur produksi mereka, dengan sekitar tiga dari empat panel interior kini menggunakan perekat berkelanjutan ini. Ke depannya, pasar untuk perekat rendah VOC tampaknya siap mengalami pertumbuhan signifikan. Analis industri memperkirakan tingkat pertumbuhan tahunan gabungan sekitar 9,8% hingga tahun 2028, terutama karena regulasi lingkungan semakin ketat dan perusahaan semakin fokus pada komitmen hijau mereka. Beberapa ahli bahkan memperkirakan tren ini mungkin berjalan lebih cepat dari perkiraan seiring meningkatnya tuntutan konsumen terhadap praktik manufaktur yang lebih ramah lingkungan.

FAQ

Apa fungsi mesin pengaplikasi kawat lem?

Mesin pengaplikasi kawat lem digunakan dalam produksi komponen pengencang untuk mengaplikasikan bahan perekat secara otomatis, meningkatkan ketepatan pada proses pengikatan.

Bagaimana mesin pengaplikasi kawat lem meningkatkan proses aplikasi perekat?

Mesin ini memastikan aplikasi perekat yang konsisten dan presisi melalui sistem pemberian dosis yang canggih, kontrol suhu, serta fitur dosing yang dapat diprogram.

Mengapa perekat canggih lebih disukai dibandingkan pengencang mekanis konvensional?

Perekat canggih mengurangi berat, memberikan distribusi tegangan yang lebih baik, serta memungkinkan pengikatan halus pada material yang tidak sejenis, meningkatkan kinerja di berbagai sektor industri.

Bagaimana dampak mesin pengaplikasi kawat lem terhadap manufaktur kendaraan listrik (EV)?

Mesin pengaplikasi kawat lem telah menjadi komponen penting dalam manufaktur kendaraan listrik (EV), memastikan aplikasi perekat yang tepat untuk baki baterai dan komponen ringan, mendukung inovasi serta kebutuhan kinerja tinggi.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ