Consigli Essenziali per la Manutenzione a Lungo Termine delle Macchine per Staple

Pratiche Fondamentali di Manutenzione per le Macchine per Puntine

Protocolli di lubrificazione per componenti mobili

Mantenere bene lubrificate le macchine da ufficio fa sì che durino più a lungo. La maggior parte degli operatori segue una routine regolare di lubrificazione, generalmente intorno alle cento ore di utilizzo, quando iniziano a manifestarsi segni di usura dovuti al movimento continuo. Scegliere il lubrificante corretto è altrettanto importante. Il prodotto deve funzionare efficacemente alle temperature cui la macchina è esposta quotidianamente e deve essere compatibile con i metalli utilizzati durante la produzione. Le macchine dotate di sistemi automatici di lubrificazione tendono a funzionare meglio, poiché riducono la possibilità di errori umani durante l'applicazione dell'olio. Seguire correttamente i programmi di manutenzione comporta meno guasti e minori spese per riparazioni in futuro.

Tecniche di Rimozione degli Agenti Inquinanti e Pulizia

Per mantenere le macchine per cucire in funzionamento al meglio è necessario pulirle regolarmente, qualcosa che ho imparato grazie a anni di esperienza pratica. Il mio approccio include una pulizia quotidiana mirata a eliminare le fastidiose schegge di metallo, la polvere accumulata e qualsiasi altra cosa riesca a intrufolarsi nella macchina. Con il tempo, queste particelle possono compromettere seriamente il corretto funzionamento dell'apparecchiatura. La scelta dei prodotti per la pulizia è molto importante, poiché alcuni prodotti chimici possono danneggiare determinate parti della macchina, in particolare quelle vicine ai componenti delicati. Per rimuovere i residui più ostinati, niente batte le tradizionali bombolette di aria compressa o gli aspirapolveri industriali. Abbiamo scoperto che questi metodi funzionano egregiamente per raggiungere ogni angolo nascosto dove la sporcizia tende ad accumularsi, assicurandoci che l'attrezzatura rimanga libera da qualsiasi accumulo che possa causare problemi nel lungo termine.

Strategie di Manutenzione del Sistema Idraulico

I sistemi idraulici svolgono un ruolo fondamentale nel funzionamento delle macchine per la produzione di chiodi, quindi controllarli regolarmente fa tutta la differenza per mantenere prestazioni ottimali e prevenire guasti. Verificare frequentemente i livelli del fluido permette di mantenere il sistema operativo senza intoppi e di evitare problemi causati da carenze di fluido. Anche la sostituzione tempestiva dei filtri idraulici è molto importante; seguire le indicazioni del produttore oppure intervenire quando la pressione mostra comportamenti anomali aiuta a mantenere il sistema privo di ostruzioni e operativo in modo efficiente. Non dimenticare di ispezionare tubi e connessioni alla ricerca di eventuali segni di perdite, poiché trascurare piccoli problemi in questa zona può trasformarsi in gravi inconvenienti in futuro. Risolvere rapidamente questi tipi di problemi assicurerà una maggiore durata del macchinario e un funzionamento affidabile nel tempo. Abitudini corrette di manutenzione del sistema idraulico aumentano effettivamente sia la qualità che la produttività complessiva nella produzione di chiodi.

Routine di ispezione pianificate

La definizione di routine di ispezione regolari fa una grande differenza per mantenere le macchine essenziali al massimo della loro efficienza. La maggior parte dei negozi scopre che controllare l'attrezzatura una volta ogni settimana o due settimane è sufficiente per individuare precocemente i segnali di usura prima che si trasformino in problemi più gravi. Durante questi controlli, prendere nota di tutto, dalle piccole scalfitture ai rumori insoliti che la macchina potrebbe produrre. Conservare registrazioni accurate diventa effettivamente molto utile in futuro, perché iniziano a emergere schemi sul modo in cui le diverse parti si degradano nel tempo. E non dimenticare di utilizzare un elenco di controllo per ogni sessione d'ispezione. Un buon elenco di controllo ricorda ai tecnici di verificare le caratteristiche di sicurezza come i pulsanti di arresto di emergenza e di controllare i parametri chiave delle prestazioni in tutti i componenti principali. Questo semplice passaggio riduce notevolmente la possibilità che qualcuno possa trascurare qualcosa di importante durante la manutenzione ordinaria.

Analisi dei Modelli di Usura per il Sostituzione dei Componenti

Osservare come le parti si consumano nel tempo aiuta a capire quanto dureranno i componenti delle macchine standard prima di dover essere sostituiti. Quando effettuiamo questo tipo di analisi, diventa evidente quali parti si deteriorano più rapidamente rispetto ad altre, permettendo di adeguare i piani di manutenzione a ciò che realmente accade sul piano operativo. Effettuare controlli visivi insieme all'utilizzo di strumenti di misura adeguati fa davvero la differenza nel riconoscere schemi di usura insoliti che potrebbero indicare problemi più gravi nascosti all'interno della macchina. È molto importante anche seguire le indicazioni dei produttori riguardo ai segni di usura per ogni specifico modello di macchina. Le loro raccomandazioni ci forniscono una buona idea del tasso normale di usura dei vari componenti, consentendo ai tecnici di sostituire in anticipo le parti più vulnerabili prima che causino gravi guasti durante le operazioni di produzione.

Controllo dell'Umidità nei Sistemi Elettrici

Tenere l'umidità lontano dai sistemi elettrici è molto importante per evitare cortocircuiti e problemi all'attrezzatura, in particolare quando si opera in ambienti molto umidi. L'installazione di sacchetti disidratanti o di adeguati sistemi di controllo dell'umidità aiuta a mantenere il tutto in funzione regolare, proteggendo le parti elettriche sensibili da eventuali danni. Controllare regolarmente i pannelli elettrici e le connessioni alla ricerca di segni di ruggine o infiltrazioni d'acqua non dovrebbe essere un'operazione occasionale. Chiunque lavori con sistemi elettrici sa bene che queste problematiche richiedono attenzione costante. Risolvere rapidamente i problemi di umidità prolunga la durata dell'attrezzatura e riduce la possibilità di gravi guasti elettrici che potrebbero portare all'arresto completo delle operazioni. Questo significa che le macchine possono rimanere in funzione in modo affidabile giorno dopo giorno, senza guasti improvvisi.

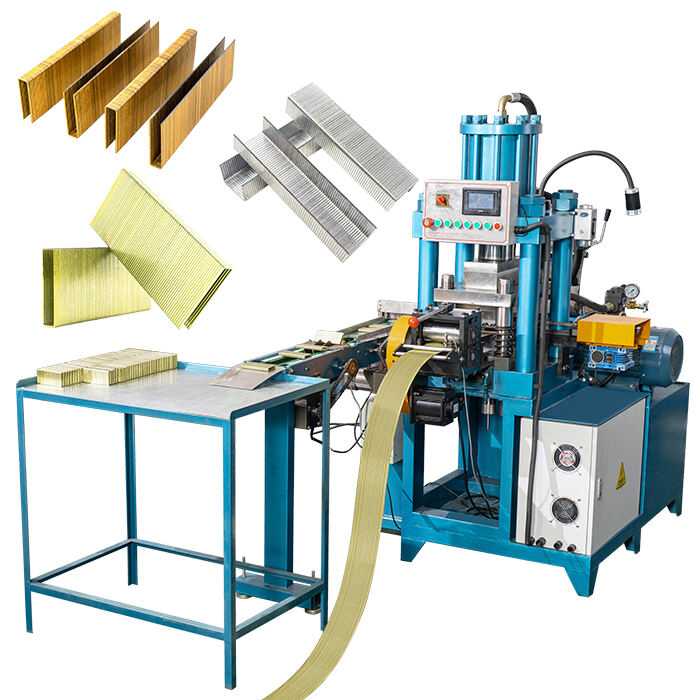

Sistema Idraulico per Spinatura Cartoni con Lubrificazione Automatica

I sistemi di lubrificazione automatica contribuiscono davvero ad estendere la vita dei sistemi idraulici per la posa delle graffette, perché riducono l'attrito e l'usura nel tempo. Ciò che rende così preziosi questi sistemi è la capacità di applicare costantemente lubrificante senza che qualcuno debba controllare o ricaricarli manualmente con frequenza. Questo comporta meno fermo macchina per la manutenzione e una migliore prestazione complessiva delle attrezzature. Quando le aziende installano questo tipo di sistemi, gli operatori generalmente notano che le loro macchine funzionano in modo più fluido per periodi più lunghi tra un controllo e l'altro. La ridotta frequenza di manutenzione si traduce in risparmi di costo e minori interruzioni produttive in ambiti manifatturieri dove ogni minuto è importante.

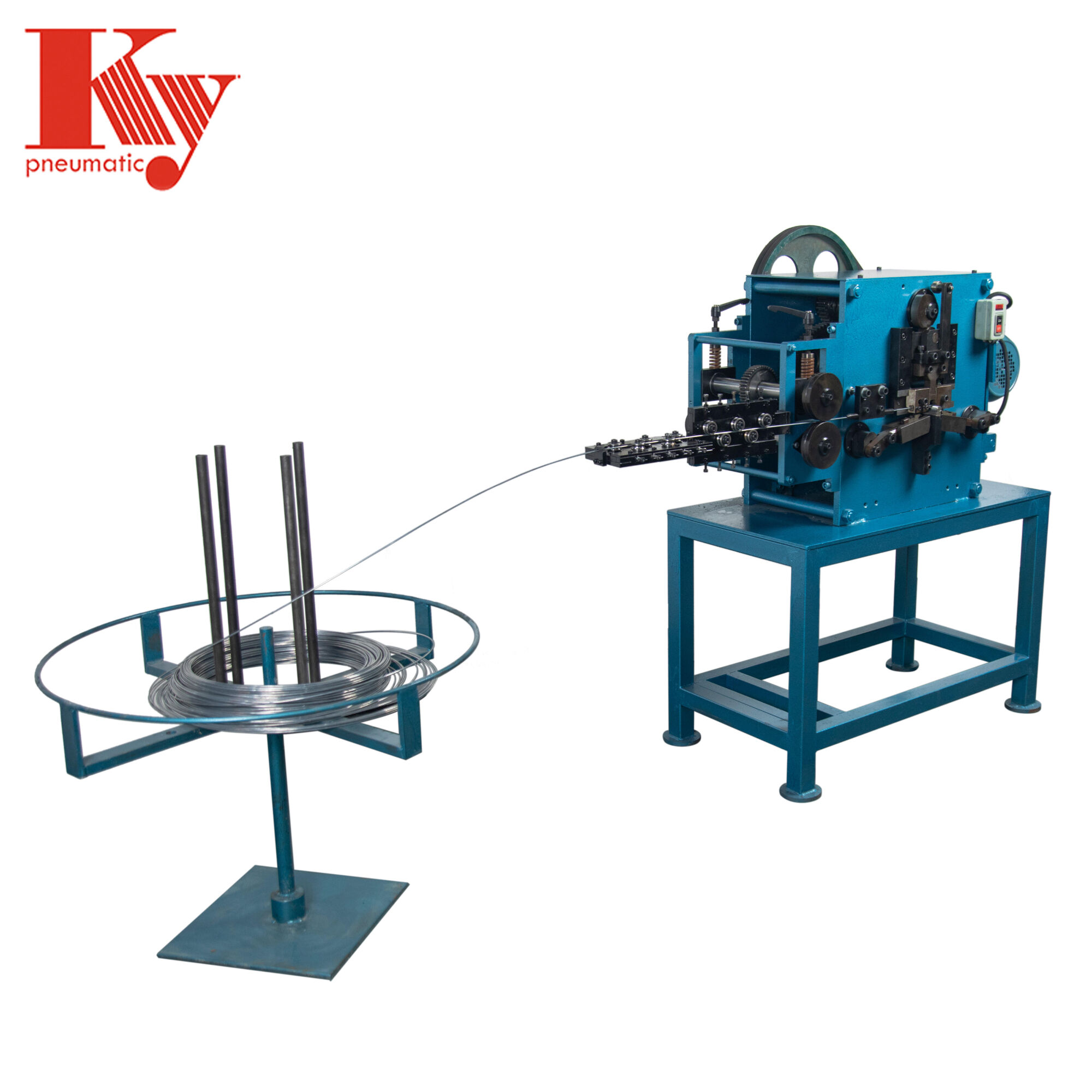

Unità di Produzione C-Ring con Allineamento Preciso

L'allineamento preciso nelle unità di produzione del C-Ring riduce significativamente l'usura, migliorando la durata e la coerenza della qualità del prodotto. Ad esempio, macchinari con capacità di allineamento preciso dimostrano di migliorare l'efficienza operativa mantenendo processi di produzione accurati e riducendo la necessità di continui aggiustamenti.

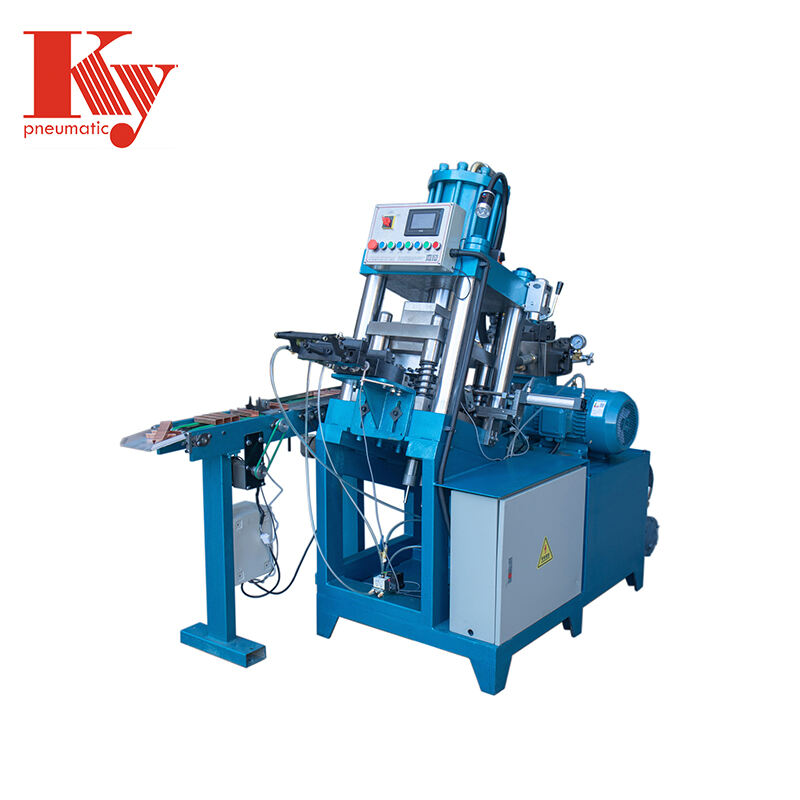

Pressa a Graffette in Acciaio al Carbonio ad Alta Velocità con Monitoraggio PLC

Il monitoraggio PLC svolge un ruolo fondamentale nelle presse a graffette in acciaio al carbonio ad alta velocità, offrendo diagnostiche in tempo reale per facilitare la manutenzione preventiva. Utilizzando un monitoraggio avanzato, i produttori possono prevedere e risolvere problemi potenziali, riducendo significativamente il tempo di inattività e mantenendo la continuità della produzione.

Macchina per Nastri Metallici a Ciclo Completo con Diagnostica Automatica

Le funzionalità di autodiagnosi sono essenziali nelle macchine a nastro metallico poiché avvisano gli operatori dei necessari interventi di manutenzione, evitando che problemi minori diventino critici. Questa tecnologia riduce significativamente i tempi di inattività e aumenta l'efficienza: studi indicano che tali innovazioni possono migliorare l'efficacia operativa fino al 70%.

Fornitore di Punti Servo-Comandato Pesante

I sistemi a guida servo offrono benefici sostanziali nella produzione di punti robusti, fornendo un'efficienza energetica e una precisione migliorate. Gli esperti del settore riconoscono che la tecnologia servo consente un miglioramento dell'efficacia operativa, offrendo movimenti fluidi e precisi per una qualità del prodotto costante.

Strumenti di Diagnostica per Manutenzione Predittiva

Analisi delle Vibrazioni per la Salute dei Roller

L'analisi delle vibrazioni si distingue come uno dei migliori modi per individuare potenziali problemi ai cuscinetti prima che causino gravi malfunzionamenti alle macchine. Quando i tecnici misurano quanto l'attrezzatura vibra durante il funzionamento, i cambiamenti sottili spesso rivelano segni precoci di usura o danni ai cuscinetti settimane o addirittura mesi prima del guasto effettivo. Il vantaggio non si limita a evitare inconvenienti, ma contribuisce effettivamente a mantenere le macchine in funzione più a lungo tra una sostituzione e l'altra. La maggior parte delle industrie segue ormai le linee guida stabilite da organizzazioni come l'ISO nell'allestire i propri programmi di manutenzione. Questi standard riconoscono che controlli regolari sulle vibrazioni permettono risparmi concreti nel tempo, riducendo sia le fermate improvvise sia le spese di riparazione legate ai guasti improvvisi.

Immagini Termiche per Valutazioni dei Circuiti

L'immagine termica si distingue come uno dei migliori modi per individuare componenti che funzionano a temperature troppo elevate all'interno dei circuiti elettrici, prima che causino problemi più gravi in futuro. Osservando i circuiti attraverso telecamere termiche, possiamo vedere dove si accumula calore in modo anomalo, indicandoci con precisione i punti critici senza dover smontare nulla. Secondo una ricerca pubblicata sulla Electrical Engineering Journal, una fabbrica è riuscita a ridurre i guasti elettrici di quasi un terzo dopo aver introdotto ispezioni termiche regolari in tutte le proprie operazioni. La possibilità di individuare questi problemi in anticipo comporta meno arresti imprevisti e condizioni di lavoro più sicure per chiunque abbia a che fare quotidianamente con sistemi elettrici.

Integrazione di Sistemi di Allarme Automatizzati

L'aggiunta di sistemi di allarme automatizzati alle operazioni di manutenzione fa tutta la differenza per informare tempestivamente il personale riguardo ai compiti di manutenzione urgenti. Questi tipi di sistemi permettono al personale dell'impianto di intervenire rapidamente sui problemi, riducendo i tempi di risposta e mantenendo gli equipaggiamenti funzionanti più a lungo tra un guasto e l'altro. La combinazione di dati in tempo reale e analisi intelligenti aiuta a individuare potenziali punti critici prima che problemi minori si trasformino in gravi inconvenienti. Un recente articolo di Maintenance Technology ha evidenziato risultati concretti in cui alcune aziende hanno registrato circa il 40 percento in meno di arresti improvvisi dopo l'installazione di questi sistemi di allarme, dimostrando quanto siano preziosi per una pianificazione proattiva della manutenzione. Quando le squadre di manutenzione hanno accesso a questi allarmi, riescono semplicemente a gestire le riparazioni più rapidamente e a rimettere tutto in funzione prima, il che si traduce in migliori risultati produttivi generali.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ