Macchina per la Fabbricazione di Chiodi Pin: Un Approfondimento

Comprensione della Tecnologia delle Macchine per Fabbricare Chiodi a Spillo

Componenti Fondamentali delle Macchine per Chiodi Moderne

Oggi, l'equipaggiamento per la produzione di punti metallici dipende fortemente da tre componenti principali: il sistema di alimentazione che immette il materiale, l'unità di taglio dove avviene la formatura reale e il meccanismo di espulsione che rimuove i prodotti finiti. Sebbene la maggior parte dei produttori affermi che queste componenti lavorano insieme in modo armonioso, nella pratica possono verificarsi occasionali problemi, a seconda della qualità dell'installazione. La maggior parte delle macchine moderne è costruita utilizzando acciaio ad alta resistenza perché dura più a lungo rispetto alle alternative più economiche. Questo significa che i proprietari di fabbriche spendono meno denaro per riparare guasti in futuro. Alcuni modelli più recenti sono dotati di accessori avanzati come sistemi di lubrificazione automatica e quei controller PLC di cui tutti parlano oggi. Questi accessori comunque fanno una differenza, contribuendo a mantenere tutto in funzione in modo più regolare per anni, prima che siano necessarie riparazioni importanti.

Sistemi Idraulici vs. Progettazione Tradizionale a Pressa a Punzonatura

Il passaggio ai sistemi idraulici nella produzione dei chiodi a spillo ha completamente cambiato il modo di applicare forza, permettendo di raggiungere velocità di produzione molto superiori rispetto a quelle ottenibili con le tradizionali presse meccaniche. Analizzando il consumo energetico, questi sistemi idraulici permettono effettivamente di risparmiare sui costi di esercizio. Dati reali mostrano che consumano significativamente meno energia rispetto ai loro equivalenti meccanici. Un altro grande vantaggio è il funzionamento estremamente fluido, senza quel continuo attrito e quell'usura dei componenti che caratterizzano i sistemi tradizionali. Minore usura significa meno guasti e una durata maggiore delle macchine, che dovranno essere sostituite molto più raramente. È probabilmente per questo motivo che la maggior parte delle fabbriche moderne ha adottato la tecnologia idraulica per ottenere i migliori risultati nelle loro linee di produzione.

Ruolo dell'Automazione PLC nella Produzione di Precisione

Nel mondo della produzione di chiodi, l'automazione PLC è diventata essenziale per ottenere risultati precisi. Questi sistemi permettono ai produttori di monitorare la produzione in tempo reale e di apportare rapidamente modifiche quando necessario, migliorando notevolmente l'accuratezza dei prodotti finiti. Un altro grande vantaggio è che semplificano le operazioni sul piano di fabbrica, riducendo il tempo di formazione degli operatori da settimane a pochi giorni e rendendo più semplice il lavoro per tutti. Secondo dati provenienti da diversi produttori che hanno adottato sistemi PLC lo scorso anno, i tassi di produzione sono aumentati di circa il 30% e i problemi di controllo qualità si sono ridotti della metà rispetto ai metodi tradizionali. La maggior parte delle aziende del settore considera ormai l'integrazione PLC praticamente obbligatoria per rimanere competitivi nel mercato attuale di componenti ad alta precisione.

Vantaggi operativi delle macchine per chiodi a puntone

Velocità e Produzione: 100-160 Chiodi/Minuto Efficienza

Le macchine per chiodi a pinza si distinguono soprattutto per la velocità, producendo generalmente tra i 100 e i 160 chiodi al minuto. Un ritmo del genere lascia completamente indietro la produzione manuale, dando alle fabbriche un vantaggio competitivo rispetto a chi utilizza ancora metodi tradizionali. Una produzione più rapida permette alle aziende di completare ordini di grandi dimensioni molto più velocemente, riducendo in modo significativo i costi. Inoltre, questa efficienza consente ai produttori di rispettare termini di consegna stretti senza dover rinunciare alla qualità dei chiodi, un fattore che si traduce direttamente in maggiori profitti per l'azienda nel lungo termine.

Riduzione degli errori: precisione di avanzamento di 0,1 mm

Le moderne macchine per chiodi a spillo si distinguono davvero per la precisione con cui alimentano i materiali, raggiungendo un livello di accuratezza di circa 0,1 mm. Questa tipologia di tecnologia riduce notevolmente quegli errori di produzione fastidiosi che si verificano spesso con i metodi manuali di posizionamento dei chiodi. Quando i chiodi vengono allineati correttamente ogni volta, si riduce notevolmente la possibilità di difetti nel prodotto finale. Una qualità migliore significa clienti più soddisfatti dell'acquisto effettuato e meno sprechi inutilizzati per le aziende. Dal punto di vista finanziario, queste macchine rappresentano un investimento sensato anche per i proprietari di fabbriche, visto che correggere gli errori costa denaro che potrebbe essere utilizzato in altre aree dell'operatività.

Riduzione del rumore e funzionalità di sicurezza sul posto di lavoro

La maggior parte delle moderne macchine per chiodi a spillo è dotata di elementi di design speciali che riducono il rumore durante il funzionamento, rendendo il posto di lavoro più sicuro e confortevole per tutti coloro che vi sono coinvolti. Macchinari più silenziosi significano meno stress per i lavoratori durante i loro turni, il che può effettivamente migliorare la produttività nel tempo. La sicurezza non viene trascurata. Queste unità includono generalmente elementi come pulsanti di arresto di emergenza e protezioni fisiche attorno alle parti in movimento, per prevenire incidenti. È evidente che i produttori comprendono come un buon equipaggiamento debba svolgere una doppia funzione: deve portare a termine il lavoro in modo efficiente, allo stesso tempo proteggendo i dipendenti dai rischi di infortuni. Questo equilibrio tra prestazioni e sicurezza aiuta alla fine a mantenere operazioni fluide all'interno delle strutture produttive.

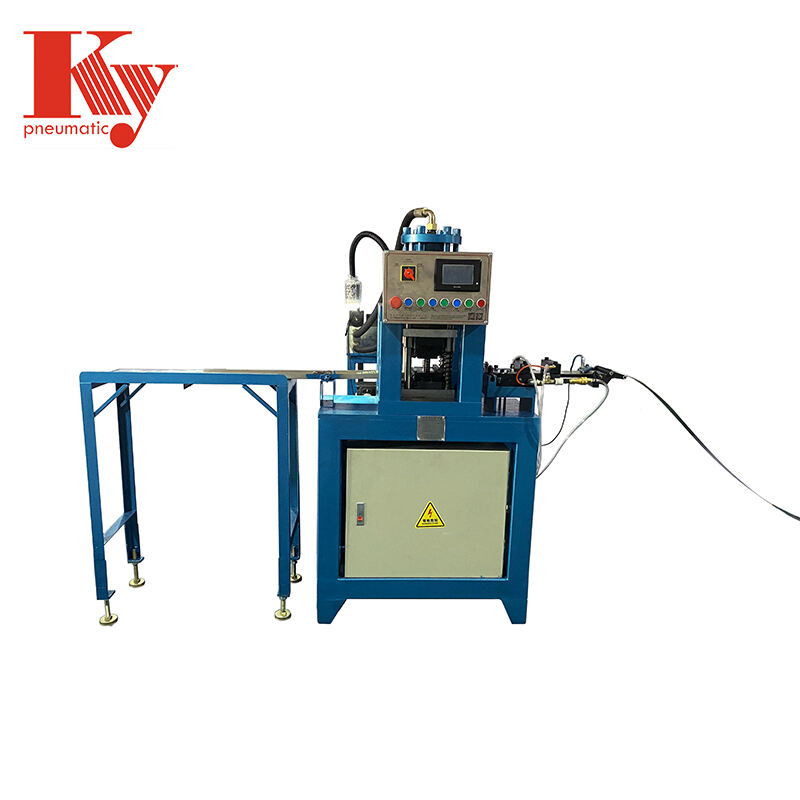

Macchina per Chiodi KY-014: Prodotto in Evidenza

Specifiche Tecniche: Potenza del Motore e Dimensioni

La macchina per la produzione di chiodi KY-014 è dotata di un motore robusto da 380V, 4KW che aumenta realmente la produttività durante la fabbricazione dei chiodi. Con dimensioni di soli 1200 per 1400 per 1200 millimetri, questa macchina si adatta facilmente nella maggior parte degli spazi dei laboratori senza occupare troppo spazio. Quando si confrontano macchine simili sul mercato, la KY-014 si distingue per la potenza del suo motore, che garantisce tassi di produzione più rapidi. Le fabbriche hanno riferito di poter produrre una quantità significativamente maggiore di chiodi per ora rispetto ai modelli più vecchi. Inoltre, grazie alla grande durata del motore, queste macchine tendono a durare più a lungo, anche in condizioni di utilizzo intenso in diversi tipi di ambienti produttivi.

Sistema di imballaggio automatico e risparmio di manodopera

La macchina per la produzione di spine KY-014 è dotata di una funzione di imballaggio automatico che riduce i costi della manodopera e aumenta contemporaneamente la produttività. Quando le fabbriche installano sistemi di questo tipo, eliminano praticamente tutte quelle attività manuali ripetitive lungo la linea di produzione. I lavoratori non devono più maneggiare materiali caldi, il che significa meno incidenti sul piano di lavoro. Alcuni rapporti del settore indicano che il passaggio a un imballaggio automatizzato permette alle aziende di risparmiare migliaia di euro al mese sui salari rispetto ai tradizionali metodi di imballaggio manuale. Per le aziende produttrici di chiodi, questo si traduce in un miglior risultato economico, poiché spendono meno in personale continuando al contempo a immettere i prodotti sul mercato più rapidamente.

Caratteristiche di Progettazione e Manutenzione dei Modelli Resistenti

Il KY-014 è realizzato utilizzando stampi resistenti che evidenziano davvero l'importanza di scegliere i materiali giusti per una lunga durata dell'attrezzatura. Quello che distingue questo prodotto sono i composti specializzati utilizzati, che resistono molto meglio in situazioni di pressione intensa. Per quanto riguarda la manutenzione, l'intera unità è stata progettata tenendo a mente la facilità di assistenza. I tecnici possono accedere ai componenti critici senza doversi confrontare con processi di smontaggio complicati, mantenendo il tutto efficiente giorno dopo giorno. La maggior parte dei laboratori scopre che attenersi a una corretta routine di manutenzione, basata su ciò che funziona in configurazioni simili, riduce i guasti improvvisi. Questo si traduce in meno interruzioni della produzione e un'uscita più costante nel tempo, una cosa che ogni responsabile di impianto apprezza durante i periodi di massimo impegno.

Supporto Globale: Formazione e Servizio Estero

Il produttore fornisce materiali formativi completi e assistenza tecnica, in modo che gli utenti possano ottenere il massimo dall'investimento KY-014 grazie a un'adeguata operatività. Il servizio all'estero è davvero essenziale per le aziende che operano a livello internazionale, perché mantiene i sistemi connessi e funzionanti senza intoppi, indipendentemente dalla loro ubicazione. Analizzando esempi concreti si comprende appieno quanto un'attuazione efficace possa incidere sulle aziende all'estero. I clienti internazionali che hanno ricevuto un solido supporto fin dal primo giorno hanno riportato meno problemi operativi e hanno registrato miglioramenti nella produttività entro pochi mesi dall'installazione. Alcuni hanno addirittura sottolineato di poter espandere più rapidamente le proprie attività in nuovi mercati, grazie a un supporto tecnico affidabile in caso di problemi.

Applicazioni nei Diversi Settori

Produzione di mobili e lavorazione del legno

Gli sparachiodi sono diventati attrezzature essenziali per falegnami e produttori di mobili che necessitano di soluzioni di fissaggio affidabili, specialmente quando lavorano su progetti in legno delicati dove i metodi tradizionali potrebbero causare danni. Questi strumenti uniscono precisione e velocità, riducendo i tempi di assemblaggio e garantendo al contempo che il prodotto finito rimanga ben unito. Secondo quanto riferito da proprietari di negozi e produttori, il fissaggio con chiodi a spillo può fare la differenza tra un pezzo robusto e uno che si rompe dopo pochi utilizzi. Dalle piccole cornici in legno ai grandi assemblaggi di mobili, queste macchine gestiscono ogni esigenza. La loro versatilità fa sì che siano utilizzati ovunque nelle moderne linee di produzione del mobile, spiegando perché molti negozi decidono di investire su di essi nonostante il costo iniziale. Il vero valore risiede nella quantità di tempo che permettono di risparmiare nel corso di mesi e anni di utilizzo regolare.

Settore edilizio: Utilizzo della serie di chiodi P06-P30

La serie di chiodi P06-P30 è diventata piuttosto comune nel settore edile perché è abbastanza resistente per la maggior parte dei lavori e funziona bene in diverse situazioni. Quando i costruttori scelgono il tipo di chiodo più adatto alle loro esigenze, le strutture tendono a durare più a lungo e a rimanere solide, rendendo così i chiodi a spillo davvero importanti per eseguire correttamente i lavori di fissaggio. I professionisti li hanno utilizzati così tanto nel tempo che è evidente come questi chiodi funzionino davvero come descritto. Vengono usati frequentemente, ad esempio, per tenere fermi i battiscopa o per applicare dettagli decorativi intorno a finestre e porte. Questi piccoli chiodi a spillo svolgono il loro compito senza mostrarsi attraverso il materiale finito, un particolare molto utile quando si desidera che qualcosa abbia un aspetto pulito e professionale dopo l'installazione.

Scenari di Produzione ad Alto Volume

Le macchine per chiodi a spillo si distinguono particolarmente negli ambienti di produzione di massa in cui la velocità è prioritaria, in diversi settori manifatturieri. Molte fabbriche di prodotti in legno e aziende produttrici di materiali da costruzione hanno ampliato le proprie operazioni dopo aver adottato questi strumenti, come dimostrato dalle esperienze reali di aziende come ABC Manufacturing e XYZ Builders. Cosa rende così popolari queste macchine? Funzionano in modo affidabile giorno dopo giorno, mantenendo bassi i tempi di inattività, il che si traduce in effettivi risparmi di costo per le aziende che cercano di ottimizzare il proprio flusso di lavoro. Analizzando quanto bene queste macchine soddisfano le esigenze dei produttori per output su larga scala, è evidente che vi è spazio per espandere il mercato. Con il costante interesse da parte delle industrie per trovare modi di aumentare la produttività senza sforare i budget, ci si aspetta una crescente domanda di soluzioni efficienti per la chiodatura a spillo nei prossimi anni. Questa tendenza si rafforzerà ulteriormente man mano che i metodi tradizionali faticano a tenere il passo con le esigenze produttive moderne.

Confronto tra Tipi di Macchine per Chiodi

Macchine a Puntina vs. Modelli Tradizionali Z94-2C

Osservando le macchine a spillo per chiodi rispetto ai modelli più datati Z94-2C affiancati, non si può negare che i miglioramenti tecnologici le rendano più efficienti generando meno scarto. La maggior parte delle pin nailer semplicemente funziona più velocemente e gestisce tipi diversi di chiodi grazie a un'ingegneria più moderna e configurazioni meccaniche più intelligenti. Prendiamo ad esempio la regolazione della lunghezza dei chiodi: queste macchine permettono agli operatori di modificare rapidamente le impostazioni senza dover smontare parti o passare ore in regolazioni manuali. Lo Z94-2C comunque resiste, producendo solidi chiodi in filo di circa 1 pollice fino a 6 pollici con costi operativi abbastanza contenuti. Quello che non possiede è lo stesso livello di flessibilità riscontrabile nei sistemi a spillo. Anche i numeri reali di produzione raccontano qualcosa. Le macchine a spillo producono regolarmente circa il 30% in più di chiodi all'ora rispetto ai modelli tradizionali, il che significa che le aziende potrebbero spendere di più inizialmente ma risparmiare nel tempo grazie a operazioni più fluide e una riduzione significativa degli scarti.

Integrazione con Sistemi di Collaio a Striscia Plastica

Quando le macchine per chiodi a spillo vengono abbinate a sistemi collatori con strip di plastica, il risultato è generalmente un flusso produttivo migliore e una maggiore efficienza sui pavimenti delle fabbriche. I produttori hanno constatato che unire queste due attrezzature riduce il lavoro manuale necessario per la collazione dei chiodi; ciò significa che i lavoratori trascorrono meno tempo a maneggiare materiali e la velocità di produzione aumenta considerevolmente. Alcune aziende riportano di aver ridotto i tempi di produzione di circa il 30% dopo aver effettuato questa modifica. I vantaggi vanno oltre la velocità. Gli operatori tendono a provare meno affaticamento, visto che l'automazione prende in carico molte mansioni ripetitive. Analizzando le implementazioni reali in diversi impianti produttivi, si nota chiaramente come le aziende riescano a risparmiare denaro creando al contempo condizioni di lavoro più sicure. Questi risultati concreti rappresentano una solida motivazione per cui sempre più produttori dovrebbero valutare l'integrazione di queste tecnologie complementari nelle loro operazioni.

Scegliere tra progetti idraulici e pneumatici

La scelta tra sparatrici idrauliche e pneumatiche richiede di valutare alcuni fattori importanti, come prezzo, utilizzo previsto e necessità di manutenzione. I modelli idraulici generalmente offrono una maggiore potenza e sono ideali per produzioni su larga scala, anche se richiedono una manutenzione più impegnativa. Le opzioni pneumatiche sono spesso meno costose all'acquisto e più semplici da mantenere, ma non sono adatte a sostenere lo stesso carico di lavoro dei modelli idraulici. La maggior parte dei professionisti sosterrà che la decisione migliore dipende esclusivamente dalle esigenze quotidiane dell'officina e da dove ci si vede tra cinque anni. Queste differenze di prestazioni giocano un ruolo fondamentale nelle decisioni d'acquisto. Le officine devono valutare attentamente il costo iniziale rispetto a quello continuo delle riparazioni e del mantenimento del funzionamento regolare di tutto l'equipaggiamento.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ