長期的なステープルマシンのパフォーマンスを維持するための重要なメンテナンスのポイント

ステープル機のための基本的なメンテナンス方法

移動部品の潤滑プロトコル

定型機械を適切に潤滑しておくことは、機械の寿命を延ばすために非常に重要です。多くのオペレーターは、機械が常動によって摩耗し始める頃、つまり稼働時間にして約100時間ごとに定期的にオイルを差す習慣を守っています。ただし、正しい潤滑剤の選定も同様に重要です。この潤滑剤は、機械が日常的に使用される際の温度範囲に対応し、製造時に使用された金属と適合性がある必要があります。自動グリース供給システムを備えた機械は、手作業でのオイル供給によるミスを減らすため、より良い性能を発揮する傾向があります。適切なメンテナンス計画に従うことで、故障が減少し、後々発生する修理費用を抑えることができます。

ゴミ除去とクリーニング技術

定型機を最良の状態で稼働させるためには、定期的な清掃が必要です。これは長年の実務経験から学んだことです。私の清掃方法には、毎日発生する厄介な金属くずやたまったほこり、その他機械内部に侵入してくる異物を狙い撃ちする清掃が含まれます。長期間放置すると、こうした微細な破片が機械の正常な動作に悪影響を及ぼす可能性があります。清掃用品の選定においては注意が必要です。なぜなら、一部の化学薬品は特に繊細な部品周辺など、機械の特定部分を腐食させる恐れがあるからです。頑固な汚れや異物を取り除くには、エアダスター缶や高圧用掃除機の使用が最も効果的です。これらの方法は、ほこりや汚れがたまりやすい隅から隅までしっかりと清掃でき、設備が問題を起こす原因となるような汚れの蓄積を防ぐのに非常に役立つことが分かっています。

油圧システムのメンテナンス戦略

油圧システムは、ネイル製造機械の動作において重要な役割を果たしています。そのため、定期的に点検を行うことで、良好な性能を維持し、故障を防ぐことが可能になります。作動油の量を頻繁に確認することで、システム内の流体不足による問題を防ぎ、スムーズな運転を維持できます。また、油圧フィルターを適切なタイミングで交換することも重要です。メーカーの推奨に従うか、圧力が異常になる前に交換することで、詰まりを防ぎ、効率的に作動させることができます。ホースや接続部分に漏れの兆候がないか確認することも忘れてはいけません。このような小さな問題を放置すると、後々大きなトラブルにつながる可能性があります。こうした問題を迅速に修理することで、ステープル製造機の寿命を延ばし、長期間にわたって安定して動作させることができます。油圧システム周辺で適切なメンテナンスを行う習慣を身につけると、ステープル生産の品質と生産量の両方が向上します。

計画的な点検ルーチン

定期的な点検作業を導入することは、定型機械を最適な状態で稼働させるために大きな差を生みます。多くの工場では、機械の1週間または2週間に1回程度の頻度で点検を行うことで、摩耗や劣化の初期段階での兆候をキャッチするのに十分な効果が得られていることがわかります。このような点検を行う際には、小さな傷から機械が発する異音に至るまで、あらゆる点にメモを取ることが重要です。良い記録を維持することは将来的に非常に価値のあることであり、なぜなら、さまざまな部品が時間とともに劣化する傾向が記録から見えてくるからです。また、各点検作業の際にチェックリストを活用することも忘れてはいけません。しっかりとしたチェックリストを用いることで、技術者が非常停止装置などの安全装置を確認したり、主要コンポーネント全体の主要な性能指標をスポットチェックしたりするのを思い出させてくれます。この簡単なステップにより、定期的なメンテナンス中に重要な何かを見逃す可能性を大幅に減らすことができます。

部品交換のための摩耗パターン分析

部品が時間とともに摩耗する様子を調べることで、定型機械のコンポーネントが交換を必要とするまでの寿命を把握することができます。このような分析を行うことで、どの部品が他の部品よりも速く劣化するのかが明確になるため、整備計画を工場現場での実情に合わせて調整することが可能になります。目視での確認と適切な測定器の使用を組み合わせることで、機械内部に潜む重大な問題を示唆するような異常な摩耗パターンを的確に把握することができます。また、各機械モデルごとの摩耗の兆候についてメーカーが定める指針に従うことも非常に重要です。メーカーの推奨事項に従うことで、さまざまな部品における通常の摩耗率を把握することができ、技術者は生産運転中に重大な故障を引き起こす前に脆弱なコンポーネントを交換できるようになります。

電気システムにおける湿度管理

電気システムに湿気が侵入しないようにすることは、特に湿度が高い環境において、短絡や機器の障害を防ぐ上で非常に重要です。シリカゲルなどの乾燥剤や適切な湿度管理装置を導入することで、敏感な電子部品を損傷から守りながら、システムがスムーズに動作し続けることが可能になります。電気盤や接続部分を定期的に点検して、錆や水の侵入の兆候がないか確認することは、時折行うべき対策ではありません。電気システムを取り扱う人なら誰でも、こうした対策が継続的な注意を要することを理解しています。湿気の問題を迅速に解決することで、機器の寿命を延ばし、全体の運用を停止させるような重大な電気障害のリスクを低減できます。つまり、機械が日々安定して、予期せぬ故障なく動作し続けることが可能になるのです。

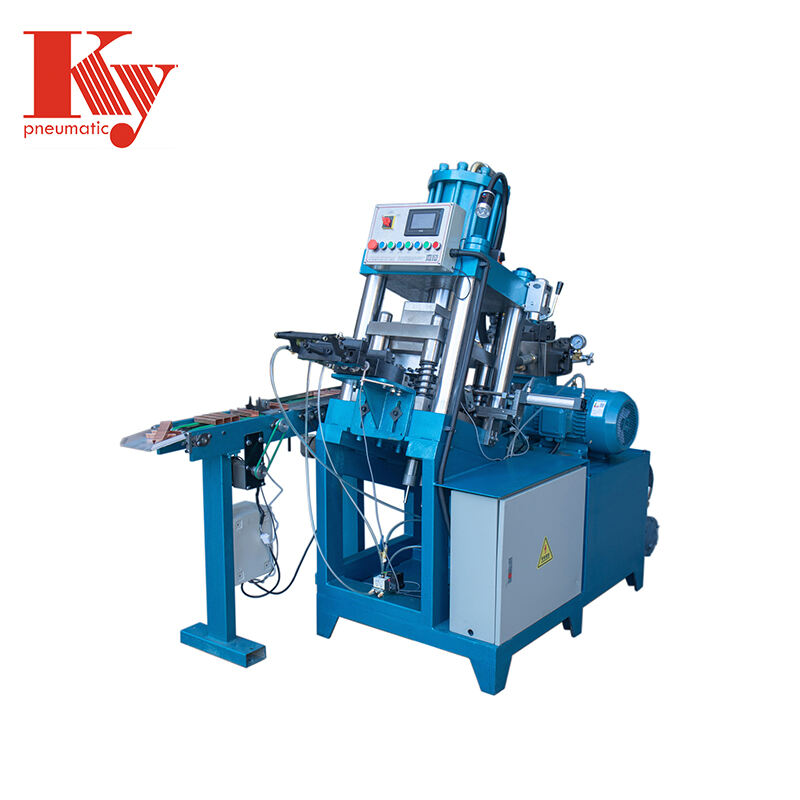

自動給油機能付き液圧カートンステープルシステム

自動潤滑システムは、摩擦や摩耗を軽減するため、油圧式ステープルシステムの寿命を延ばすのに非常に役立ちます。これらのシステムが非常に価値があるのは、人が常に点検したり、手動で補充し直したりする必要なく、常に潤滑油を供給し続けるからです。これにより、メンテナンスによる停止時間が短くなり、機械全体の性能が向上します。このようなシステムを導入すると、企業のオペレーターは通常、整備点検の間隔が長期間になっても、装置がよりスムーズに動作することを実感します。製造現場では、保守作業の頻度が減少することでコスト削減となり、生産の中断も少なくなります。

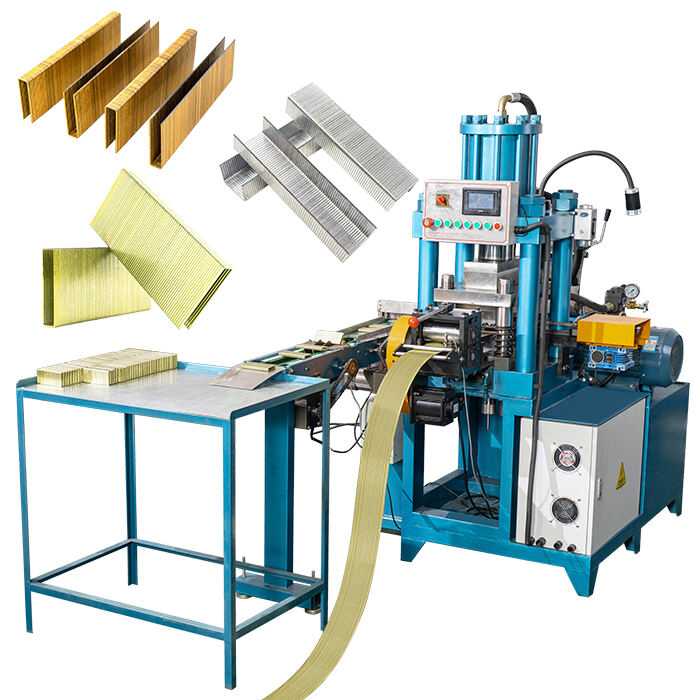

精密アライメント付きCリング生産ユニット

Cリング生産ユニットにおける精密なアライメントは、摩耗を大幅に低減し、製品の品質の耐久性和一貫性を向上させます。例えば、精密なアライメント機能を持つ機械は、正確な生産プロセスを維持し、頻繁な調整の必要性を減らすことによって、作業効率を向上させることが証明されています。

PLCモニタリング付き高速炭素鋼ステープルプレス

PLCモニタリングは、高速炭素鋼ステープルプレスにおいて重要な役割を果たし、リアルタイム診断を提供して予防保全を支援します。高度なモニタリングを利用することで、メーカーは潜在的な問題を予測し対処することができ、ダウンタイムを大幅に削減し、生産の継続性を維持できます。

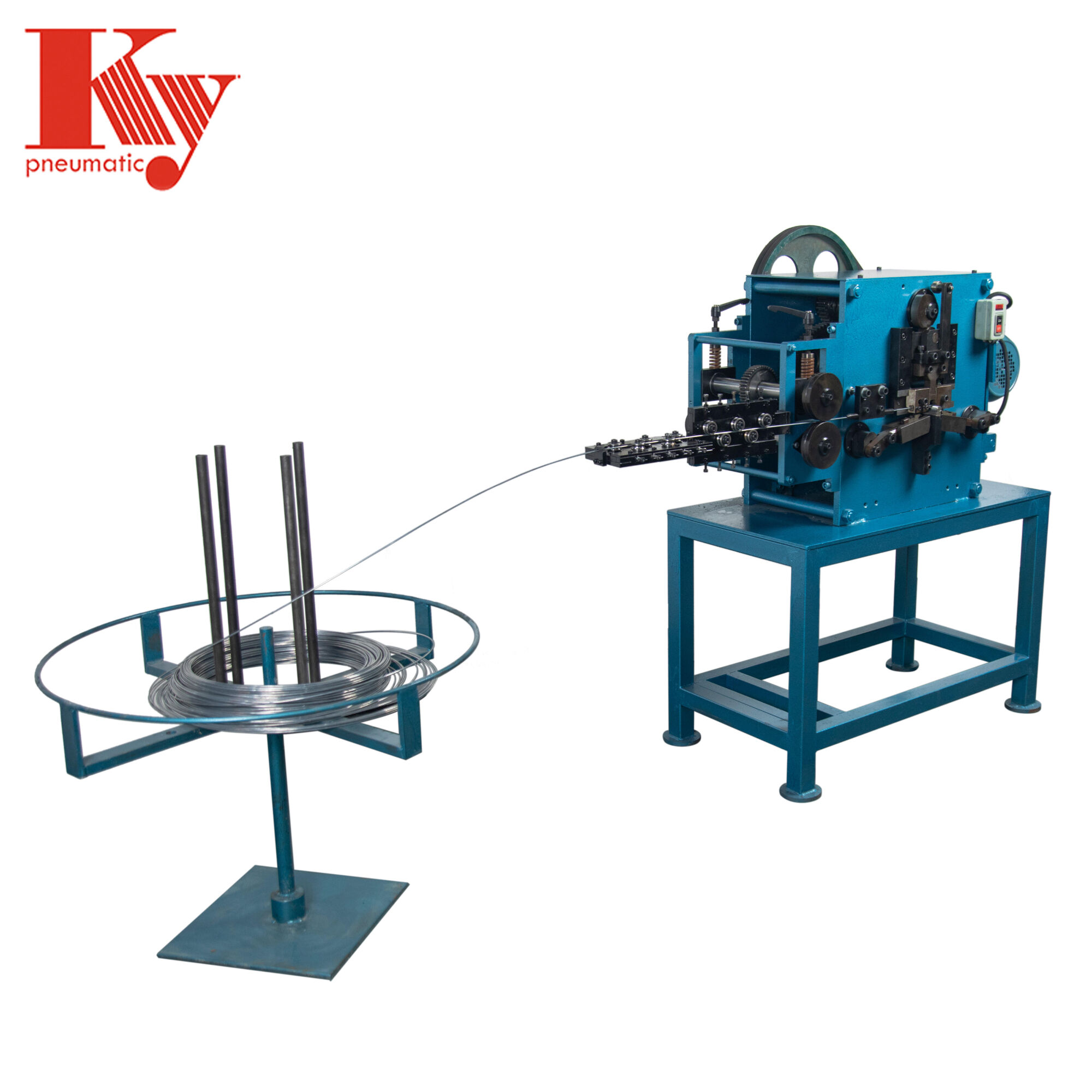

自己診断機能付きフルサイクルワイヤーバンド機

ワイヤーバンド機における自己診断機能は、メンテナンスの必要性をオペレーターに知らせるため重要であり、小さな問題が重大な問題になるのを防ぎます。この技術によりダウンタイムを大幅に削減し、効率を高めることができます。研究によれば、このようなイノベーションにより運用効率を最大70%向上させることが可能です。

サーボ駆動式ヘビーデューティーステープルメーカー

サーボ駆動システムは重職務のステープル製造において、大幅な利点を提供し、エネルギー効率と精度を向上させます。業界の専門家は、サーボ技術が運用効果を改善し、一貫した製品品質のためにスムーズで正確な動作を可能にすることを認めています。

予測保全用の診断ツール

ベアリングの健康状態のための振動分析

振動解析は、機械に重大な問題を引き起こす前に軸受の潜在的な問題を発見するための最善策の一つとして注目されています。テクニシャンが機械の運転中の振れを測定すると、その微細な変化が軸受の摩耗や損傷の初期兆候を明らかにすることが多く、実際に故障が発生する何週間も、あるいは数ヶ月も前からその兆候を捉えることができます。この方法の利点は予期せぬトラブルを避けることだけにとどまらず、機械の寿命を延ばし、交換の間隔を長く維持するのにも役立ちます。多くの業界では、現在ISOなどの団体が定めるガイドラインに従ってメンテナンス計画を立てています。このような基準では、定期的な振動点検が長期的に見て費用削減に確実に貢献することを認識しており、予期せぬ停止や突然の故障による高額な修理費用を抑える効果があります。

回路評価のための熱画像撮影

サーマルイメージングは、電気回路内で異常発熱している部品を特定し、大きな問題が発生する前にそれらを検出するための最良の方法の一つです。サーマルカメラを使って回路を観察すると、異常な発熱箇所が一目でわかるため、分解することなく問題の箇所を特定できます。『Electrical Engineering Journal』に掲載された研究によると、ある工場が定期的なサーマルチェックを導入した結果、電気系統の故障件数を約3分の1にまで削減することに成功しました。このような早期発見が可能になることで、予期せぬ停止が減少し、電気システムを日常的に扱う作業環境の安全性が全体的に向上します。

自動アラートシステムの統合

保守作業に自動アラートシステムを導入することで、重要な保守作業についてスタッフに知らせる手段が大きく改善されます。このようなシステムにより、プラントの担当者が問題に迅速に対応できるようになり、対応時間の短縮や機器の故障間隔の延長が可能になります。リアルタイムのデータとスマートな分析を組み合わせることで、小さな問題が大きなトラブルに発展する前に潜在的な問題点を特定できます。Maintenance Technologyの最近の記事では、これらのアラートシステムを導入した後、企業が予期せぬ停止が約40%減少したという現実の成果が紹介されています。これは、これらのシステムが予防的な保守計画においてどれほど価値があるかを示しています。保守チームがこうしたアラートを利用できるようになれば、修理を迅速に行い、迅速に運用を再開できるようになります。その結果、全体的な生産数の向上が実現されます。

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ