ワイヤー接着機:ファスナー製造プロセスにおける密着性の向上

ワイヤグルーマシンの主要機能

ワイヤー接着機は、ファスナー製造プロセスにおいて自動的に接着剤を塗布する作業を担います。これらは、従来の機械的ファスニング方法を置き換える場合もあれば、生産ニーズに応じてそれらと併用する場合もあります。この機械には高度なディスペンシングシステムが搭載されており、エポキシ系接着剤、工具箱の中でもおなじみの超強力なシアノアクリレート系接着剤、さらには構造用接着剤など、さまざまな種類の接着剤を扱うことができます。これらのシステムがマイクロンレベルでの精度で動作する点は非常に驚異的です。ノズルは温度管理機能付きで、接着剤が適切なタイミング以前に硬化し始めるのを防ぎます。また、断面が完全に均一でないワイヤーであっても均一な接着剤塗布を可能にするプログラマブルな計量機能も備わっています。このような精密さがなければ、製造工程では接合部に弱点が生じてしまい、重量物を支えたりストレスに耐えなければならない部品にとっては好ましくありません。自動車のシャシ部品や航空宇宙分野の重要なブラケットなど、故障が許されない用途においては、こうした精度が特に重要となります。

高速ファスナー組立ラインへの統合

現代のワイヤグルーマシンは、CNCワイヤフォーミングプレスや部品をつかんで移動するロボットアームと非常に効率よく連携して動作します。各部品の処理を2秒以内で行うことができます。電気自動車用バッテリートレイの製造においては、これらのボンディングシステムが毎時約1,200個のバーバー接続を処理しています。これは、従来のリベット加工方法に比べて約40%高速です。特に注目すべきは、材料にわずかな差異が生じた場合でも接着剤の流量を自動で調整するフィードバック制御技術です。これにより、作業を停止してテクニシャンが手動で再調整する必要がなくなり、工場全体で大幅な時間短縮が可能になります。

接着剤の塗布を一貫して正確に行うこと

物事を一貫して正確に実施することが非常に重要です。接着ビード幅が僅か0.1mmずれただけで継手強度が約18%低下するという2022年の『Adhesion Science Journal』の研究結果が示しています。現在の最高機器には、レーザー誘導式ディスペンサーとスマートビジョンシステムが組み合わされ、すべての接着工程をチェックします。ドアハンドルにこの技術を導入した大手自動車部品メーカーでは、保証に関する問題がほぼ92%減少しました。接着剤の量を正確に維持することで、組立時の温度変化による問題を防ぐことができたのです。

なぜ進化した接着剤が伝統的な機械式留め具に取って代わっているのか

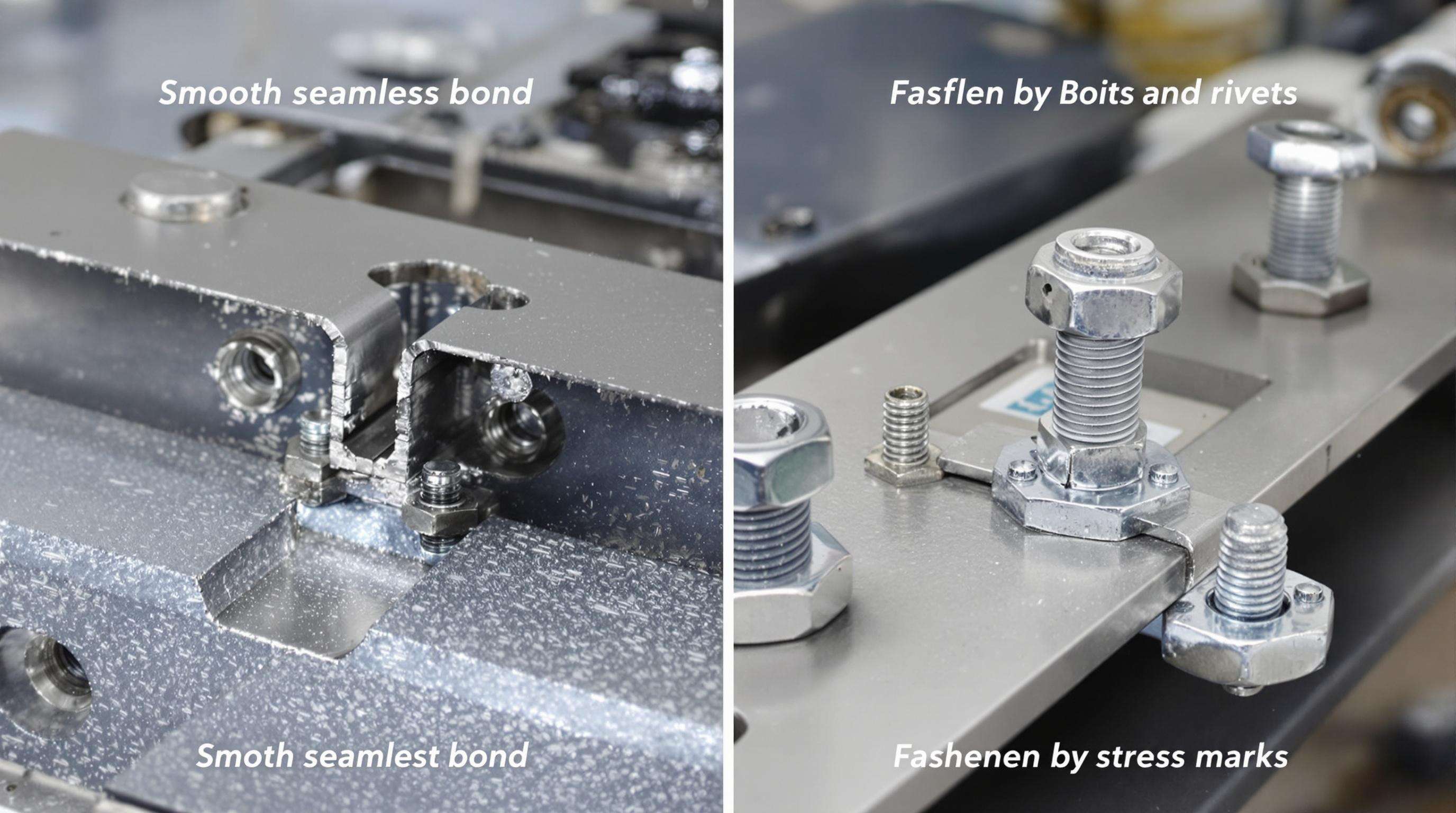

より多くの企業が従来の機械的留め具に代わって高機能接着剤に目を向けています。これは、性能を犠牲にすることなく構造上の重量を削減できるからです。部品をリベットではなく接着剤で接合する場合、製造業者は通常、部品重量を約25%削減することができます。さらに、このような接着接合ではボルトやリベットが作りがちな応力集中部分が発生しません。自動車や航空機といった分野では、特に炭素繊維製コンポーネントをアルミニウム製フレームに取り付けるといった困難な組み合わせにおいて、接着剤へのシフトが急速に進んでいます。昨年『ネイチャー』に掲載された研究でも興味深い知見が示されました。それによると、接着剤は表面全体に応力をはるかに均等に分散することがわかりました。つまり、振動が継続的にかかる製品では、疲労破壊のリスクが時間とともに約40%も低減されるということです。航空機の翼から電気自動車のボディーに至るまで、あらゆるものを設計するエンジニアにとって、このような信頼性は大きな意味を持ちます。

接着構造と機械的締結:性能比較

| 要素 | 接着構造 | 機械的締結 |

|---|---|---|

| 重量の影響 | 総重量を15~25%軽減 | ファスナーの重量が追加される |

| 応力分布 | 面全体にわたって均等に荷重を伝達 | ファスナー箇所に応力が集中 |

| 材料の柔軟性 | 異種素材をシームレスに接合可能 | 金属同士の適合性に制限あり |

| 設置速度 | 30%速いアプリケーション | ドリル/ネジ切りが必要 |

自動車メーカーは、従来のファスニング工程と比較して、接着剤の塗布にワイヤーグルーマシンを使用することで、アッセンブリ作業時間を22%短縮したと報告しています。

接着継手における強度、柔軟性、信頼性のバランス

最新世代の構造用接着剤は、エポキシの耐久性とポリウレタン素材の柔軟性を融合させ、35 MPa以上という優れた引張強度を実現しながら、素材間の熱膨張率の違いにも対応できます。電気自動車のバッテリートレーに適用した場合、こうした高機能接着剤は、マイナス40度から85度までの温度変化を数千回繰り返してもシール性能を維持します。テストの結果では、同様の条件下で一般的なガスケット継ぎ手と比較して約3倍の耐久性を示しています。製造業者では、紫外線と熱による二重硬化タイプの接着剤への関心が高まっています。これは複雑な形状やコーナー部分でも効果を発揮するため、標準的な方法では対応できない箇所にも適用可能であり、古い技術と比較してライン作業を大幅に遅らせることがないからです。

自動化と精密性:ワイヤー接着機が接着剤の塗布工程をどのように向上させるか

制御された接着剤の分配による自動化の実現

ワイヤー接着剤塗布機は、プログラマブルな分配システムのおかげで、±0.1mm程度の精度で位置マークに正確に到達できます。これらの機械には、接着剤の厚さをチェックする内蔵センサーと、適切な温度を保つリザーバーが装備されています。これにより、毎分20〜45ミリリットルの速度で接着剤を滑らかに流すことができます。UV硬化性エポキシや導電性シリコンなどの扱いにくい素材を含め、さまざまな素材にも対応可能です。最近の製造現場でのテストによると、これらの自動システムは、作業者が手作業で接着剤を塗布する場合と比較して、約3.7倍の速度で作業を行えます。さらに、接着剤ビーズの厚さのばらつきも非常に小さく、昨年発表された『製造技術レポート』のデータによると、塗布ごとの変動が2%未満に抑えられています。

高_VOLUME生産における人的誤りの最小化

自動化システムにより、ファスナーのアセンブリにおいて手動作業と比較して接着剤関連の欠陥を82%削減できます(『Industrial Adhesion Quarterly 2022』)。フィードバックのクローズドループ制御により、基材の不均一性をリアルタイムで補正しながら、ディスペンシング圧力およびノズル高さを動的に調整します。この高精度制御により、1,200ユニット/時間以上の高速運転中にカバレッジ不足や接着剤の押し出しといった問題を防止します。

ケーススタディ:自動車EVラインでの効率向上

ある大手電気自動車メーカーは最近、バッテリートレーのシーリングにワイヤーグルーマシンを使用し始め、サイクルタイムを劇的に短縮しました。210秒程度からわずか94秒まで短縮されました。また、ビジョンガイドロボットを導入したことで大きな差が生まれました。ファーストパス生産歩留まりは約76%からほぼ98.5%まで向上し、2023年の生産監査の数値によると、より良い経路計画を実施したことで接着剤の使用量も約3分の1削減することができました。これらの改善により、欠陥ユニットの修理にかかる費用を毎年約40万ドル節約することに成功しました。このような結果から、多くの製造業者がEV生産ラインで自動接着システムに注目を向けている理由が明らかです。

ワイヤーグルー技術の主要な産業用途と成長傾向

自動車およびEV製造におけるワイヤーグルーマシン

ワイヤー接着機は現代の自動車工場においてほぼ必須の存在となりつつあり、特に電気自動車(EV)製造においてはその傾向が顕著です。これらの機械は、バッテリーパックや単一充電でより長い航続距離を可能にする超軽量部品など、必要な箇所に正確に接着剤を塗布するという非常に優れた役割を果たしています。磁気ワイヤー用の新絶縁技術の動向に目を向けると、素材科学がこの分野においてどれほど重要になっているかが分かります。製造業者は電気自動車に対するより厳しい性能要求に応えるため、絶え間ないイノベーションを生産プロセスの複数の側面にわたって推し進めなければならず、より優れた接着ソリューションを必要としています。

ファスニング以外への接着剤の用途拡大:シーリングおよびボンディング応用

今日の接着システムは、構造的な完全性を提供すると同時に、シーリング機能を発揮するという二重の役割を果たしています。UV硬化型の接着剤は8~12秒で完全な接着力に達し、電気絶縁などの湿気感受性用途に最適です。この多機能性により、航空宇宙、医療機器、コンシューマーエレクトロニクスの各分野で二次シーリング工程の必要性が減少しています。

市場洞察:EVアセンブリにおける接着剤使用量の増加(2018~2023年)68%

EV分野での接着剤消費量は2018年から2023年にかけて68%増加しました。これはバッテリー技術の革新と軽量化への取り組みによるものです。自動ワイヤーグルーマシンはこの成長を支え、一貫したビードの塗布により、振動の激しい環境下でも耐久性のある接着を実現し、厳しい自動車安全基準への適合性を保証します。

高機能ファスナー向け接着剤材料のイノベーション

過酷な工業環境向け次世代接着剤

接着材に関しては、エポキシの耐久性とシリコンの柔軟性を組み合わせたハイブリッド接着剤は、2023年に航空宇宙産業向けに実施された最近のテストによると、通常の接着剤よりも約42%接着性が優れています。これらの特殊な混合素材は過酷な状況下でも非常に耐久性があることが確認されています。例えば、電気自動車のバッテリーケースや摂氏300度以上もの温度変化にさらされるロボット内部の部品などです。非常に驚くべき性能です。さらに今、自己修復接着剤を使った新しい技術も登場しています。これらのスマート素材は、微細なひび割れを人の手を介さず自分自身で修復できます。複数回のストレス試験後でも、依然として元の接着強度の約89%を維持することができます。このような耐久性によって、現代の接着剤に対する私たちの期待が変わろうとしています。

接着継手における耐熱性および耐振動性

エポキシとポリウレタンの新しいブレンドは、18Gまでの振動に耐えながら35MPa以上の強度を維持でき、これは産業用接着の専門家が昨年発表した研究によると、従来の接着剤よりも約38%優れています。風力タービンのブレードはこのような素材の恩恵を特に受けられ、数十年にわたる運転で継続的なストレスに耐える必要があるからです。現実のテストでも面白い結果が明らかになりました。製造業者がこうした安定した化合物に切り替えたところ、振動による故障率が大幅に低下しました。重機のさまざまな種類において、故障率は約12%からわずか4.7%まで下がりました。

サステナブル接着剤:ファスナー製造における環境に優しいソリューション

産業用ヘンプから作られた接着剤は、従来の石油由来製品に代わるバイオベースの代替品として現実的な可能性を示しつつあります。2023年のサーキュラーマニュファクチャリング報告書(当社が参照しているもの)によると、これらは市場に出回っている既存の接着剤と比較して引張強度の面で十分な性能を示すだけでなく、炭素排出量を約62%削減できます。大手自動車メーカーはこれらの環境に優しい接着剤を生産ラインに取り入れ始め、現在、内装パネルの約4分の3がこの持続可能な選択肢で接着されています。今後を見据えると、低VOC接着剤市場は着実な成長が見込まれています。業界のアナリストは、環境規制が厳しくなることや企業が自らのグリーン目標達成に注力する傾向から、2028年までの年平均成長率(CAGR)が約9.8%になると予測しています。一部の専門家は、消費者がより環境に配慮した製造プロセスをますます求めるようになるため、この傾向が予想より加速する可能性もあると指摘しています。

よくある質問

ワイヤー接着機はどのような用途に使われますか?

ワイヤー接着機はファスナー製造において接着剤を自動的に塗布するために使用され、接着プロセスの精度を高めます。

ワイヤー接着機は接着剤の塗布をどのように改善しますか?

ワイヤー接着機は高度なディスペンシングシステム、温度管理、プログラマブルな計量機能を通じて、安定した高精度の接着剤塗布を実現します。

なぜ最先端の接着剤が従来の機械式ファスナーに代わって好まれるのですか?

最先端の接着剤は重量を軽減し、優れた応力分散を提供し、異種材料の滑らかな接合を可能にすることで、さまざまな分野での性能を向上させます。

ワイヤー接着機はEV製造にどのような影響を与えていますか?

ワイヤー接着機はEV製造において不可欠な存在となり、バッテリートレーおよび軽量部品への正確な接着剤塗布を保証し、イノベーションと性能要件を支援しています。

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ