Podstawowe wskazówki konserwacyjne dla długoterminowego działania maszyny do produkcji śrubek

Podstawowe praktyki konserwacji maszyn do szpulek

Protokoły smarowania dla elementów ruchomych

Utrzymanie maszyn podstawowych w dobrym stanie naoliwienia rzeczywiście sprawia, że działają one dłużej. Większość operatorów przestrzega regularnego grafiku smarowania, zazwyczaj raz na około stu godzin pracy, kiedy to elementy zaczynają się zużywać wskutek ciągłego ruchu. Dobór odpowiedniego środka smarnego ma jednak takie samo znaczenie. Materiał ten musi działać skutecznie w całym zakresie temperatur, jakie maszyna napotyka w ciągu dnia, oraz być kompatybilny z metalami używanymi podczas produkcji. Maszyny wyposażone w te systemy automatycznego smarowania zazwyczaj lepiej się sprawują, ponieważ zmniejszają ryzyko pomyłek ludzkich podczas ręcznego nanoszenia oleju. Przestrzeganie odpowiednich harmonogramów konserwacji oznacza mniej przestojów i mniejsze wydatki na późniejsze naprawy.

Techniki usuwania brudu i czyszczenia

Utrzymanie maszyn biurowych w najlepszym stanie wymaga regularnego czyszczenia, czego nauczyłem się przez lata praktycznego doświadczenia. Moje podejście obejmuje codzienne sprzątanie, skupiające się na dokuczliwych opiłkach metalu, nagromadzonym kurzu i wszelkiego rodzaju zanieczyszczeniach, które dostają się do wnętrza maszyn. Z biegiem czasu te drobinki mogą poważnie zakłócać prawidłowe działanie urządzenia. Wybór środków czyszczących ma ogromne znaczenie, ponieważ niektóre chemiczne substancje mogą niszczyć określone części maszyny, szczególnie w okolicy delikatnych komponentów. Gdy chodzi o usuwanie upartego brudu, nic nie zastąpi tradycyjnych butli z powietrzem sprężonym lub solidnych odkurzaczy przemysłowych. Stwierdziliśmy, że te metody doskonale sprawdzają się przy dotarciu do każdej małej przestrzeni, w której chętnie gromadzi się brud, zapewniając, że nasz sprzęt pozostaje wolny od nagromadzeń, które mogłyby powodować problemy w przyszłości.

Strategie pielęgnacji układu hydraulicznego

Układy hydrauliczne odgrywają kluczową rolę w funkcjonowaniu maszyn do produkcji gwoździ, dlatego regularne ich sprawdzanie ma ogromny wpływ na utrzymanie dobrej wydajności i unikanie przestojów. Częste kontrolowanie poziomu płynu zapewnia sprawną pracę i zapobiega problemom wynikającym z jego niedoboru. Równie ważne jest wymienianie filtrów hydraulicznych w odpowiednim czasie – zgodnie z zaleceniami producenta lub gdy ciśnienie zaczyna się zachowywać niestandardowo – co pomaga utrzymać układ bez zatknięć i zapewnia efektywną pracę. Nie wolno również zapominać o sprawdzaniu węży i połączeń pod kątem oznak wycieków, ponieważ zaniedbywanie drobnych problemów często prowadzi do poważnych komplikacji w przyszłości. Szybkie usuwanie takich usterek zagwarantuje dłuższą żywotność i niezawodną pracę urządzenia. Dbałość o układ hydrauliczny zwiększa zarówno jakość, jak i wydajność produkcji gwoździ.

Planowane procedury inspekcji

Wprowadzenie regularnych rutyn przeglądowych znacznie ułatwia utrzymanie podstawowych maszyn w najlepszym stanie. Większość warsztatów stwierdza, że sprawdzanie sprzętu co tydzień lub co dwa tygodnie jest wystarczające, aby wykryć wczesne oznaki zużycia zanim przerodzą się one w większe problemy. Podczas tych przeglądów należy notować wszystko, poczynając od drobnych zarysowań, a kończąc na nietypowych dźwiękach, które maszyna może wydawać. Prowadzenie dokładnych zapisów staje się naprawdę wartościowe z czasem, ponieważ zaczynają ujawniać się wzorce degradacji różnych części. I nie zapomnij też przygotować listy kontrolnej na każdą sesję inspekcji. Solidna lista kontrolna przypomina technikom o sprawdzeniu elementów bezpieczeństwa, takich jak przyciski awaryjnego zatrzymania, oraz o zbadaniu kluczowych wskaźników wydajności we wszystkich głównych komponentach. Ten prosty krok znacznie zmniejsza szansę, że podczas rutynowych konserwacji coś ważnego zostanie przeoczone.

Analiza wzorców zużycia dla wymiany części

Analiza sposobu zużywania się części w czasie pozwala określić, jak długo elementy w maszynach podstawowych będą trwały przed koniecznością wymiany. Podczas przeprowadzania tego typu analiz staje się jasne, które części ulegają szybszemu zużyciu, umożliwiając dostosowanie planów konserwacji do rzeczywistych warunków panujących na hali produkcyjnej. Wizualna kontrola oraz stosowanie odpowiednich przyrządów pomiarowych odgrywa kluczową rolę w wykrywaniu nietypowych wzorców zużycia, które mogą wskazywać na większe problemy ukryte w maszynie. Również przestrzeganie zaleceń producentów dotyczących objawów zużycia dla konkretnego modelu maszyny ma ogromne znaczenie. Ich rekomendacje pozwalają zrozumieć normalne tempo zużywania się różnych elementów, umożliwiając technikom wymianę najbardziej narażonych komponentów zanim spowodują one poważne przestoje w trakcie procesów produkcyjnych.

Kontrola wilgotności w systemach elektrycznych

Utrzymanie wilgoci poza systemami elektrycznymi ma duże znaczenie przy unikaniu zwarcia i problemów z urządzeniami, szczególnie w miejscach o wysokiej wilgotności. Wdrażanie takich rozwiązań jak worki z żelatem octanowym czy odpowiednie sterowanie wilgotnością pomaga utrzymać płynną pracę systemów i chroni wrażliwe elementy elektryczne przed uszkodzeniami. Regularne sprawdzanie paneli i połączeń elektrycznych pod kątem oznak rdzy lub przedostania się wody nie powinno odbywać się tylko okazjonalnie. Każdy, kto pracuje z systemami elektrycznymi, wie, że te kwestie wymagają stałej uwagi. Szybkie usuwanie problemów z wilgocią wydłuża żywotność urządzeń i zmniejsza ryzyko poważnych awarii elektrycznych, które mogą doprowadzić do całkowitego zatrzymania operacji. Oznacza to, że maszyny działają nieprzerwanie i niezawodnie dzień po dniu, bez nieoczekiwanych przestojów.

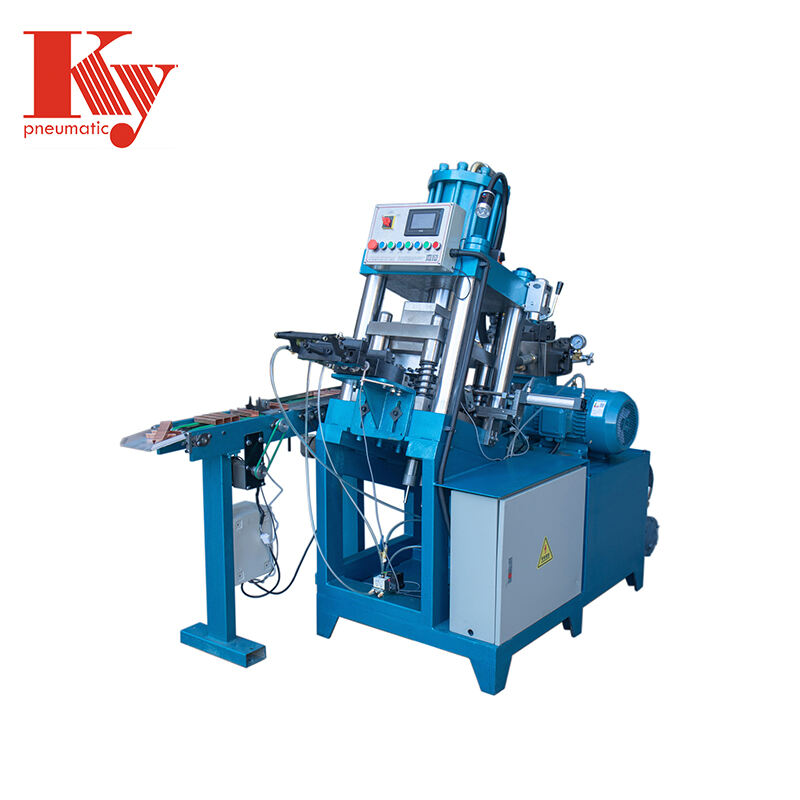

Hydrauliczny System Kartonowego Sklejania z Automatycznym Smarowaniem

Zautomatyzowane systemy smarowania rzeczywiście pomagają wydłużyć żywotność hydraulicznych systemów zszywaczy, ponieważ zmniejszają tarcie i zużycie w czasie. To, co czyni te systemy tak wartościowymi, to fakt, że równomiernie nanoszą smar bez konieczności ciągłego ręcznego sprawdzania czy uzupełniania go. Oznacza to mniejsze przestoje związane z konserwacją oraz lepszą ogólną wydajność maszyn. Gdy firmy instalują tego typu systemy, operatorzy zazwyczaj zauważają, że ich urządzenia pracują płynniej przez dłuższe okresy między przeglądem serwisowym. Zmniejszona częstotliwość konserwacji przekłada się na oszczędności kosztów oraz mniejszą liczbę przerw w produkcji w środowiskach fabrycznych, gdzie każdy minut liczy się na wagę złota.

Jednostka Produkcji C-Ring z Dokładnym Wyrównaniem

Dokładne wyrównanie w jednostkach produkcyjnych typu C-Ring znacząco obniża zużycie, co przekłada się na zwiększoną trwałość i spójność jakości produktu. Na przykład, maszyny z możliwościami dokładnego wyrównania sprawiają, że udowodniono, iż poprawiają efektywność działania, utrzymując precyzyjne procesy produkcyjne i zmniejszając potrzebę częstych korekt.

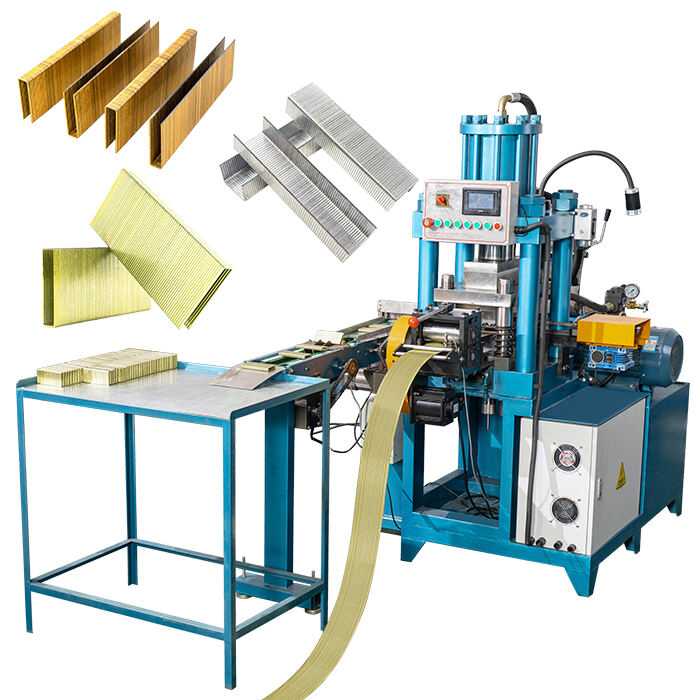

Wysokoobrotowa prasówka do zakrętek z żelaza węglowego z monitorowaniem PLC

Monitorowanie za pomocą PLC odgrywa kluczową rolę w prasówkach do zakrętek z żelaza węglowego o wysokim tempie pracy, oferując diagnostykę w czasie rzeczywistym, która ułatwia konserwację preventive. Dzięki wykorzystaniu zaawansowanego monitorowania, producenci mogą przewidywać i rozwiązywać potencjalne problemy, co znacząco zmniejsza simplyfikację i gwarantuje ciągłość produkcji.

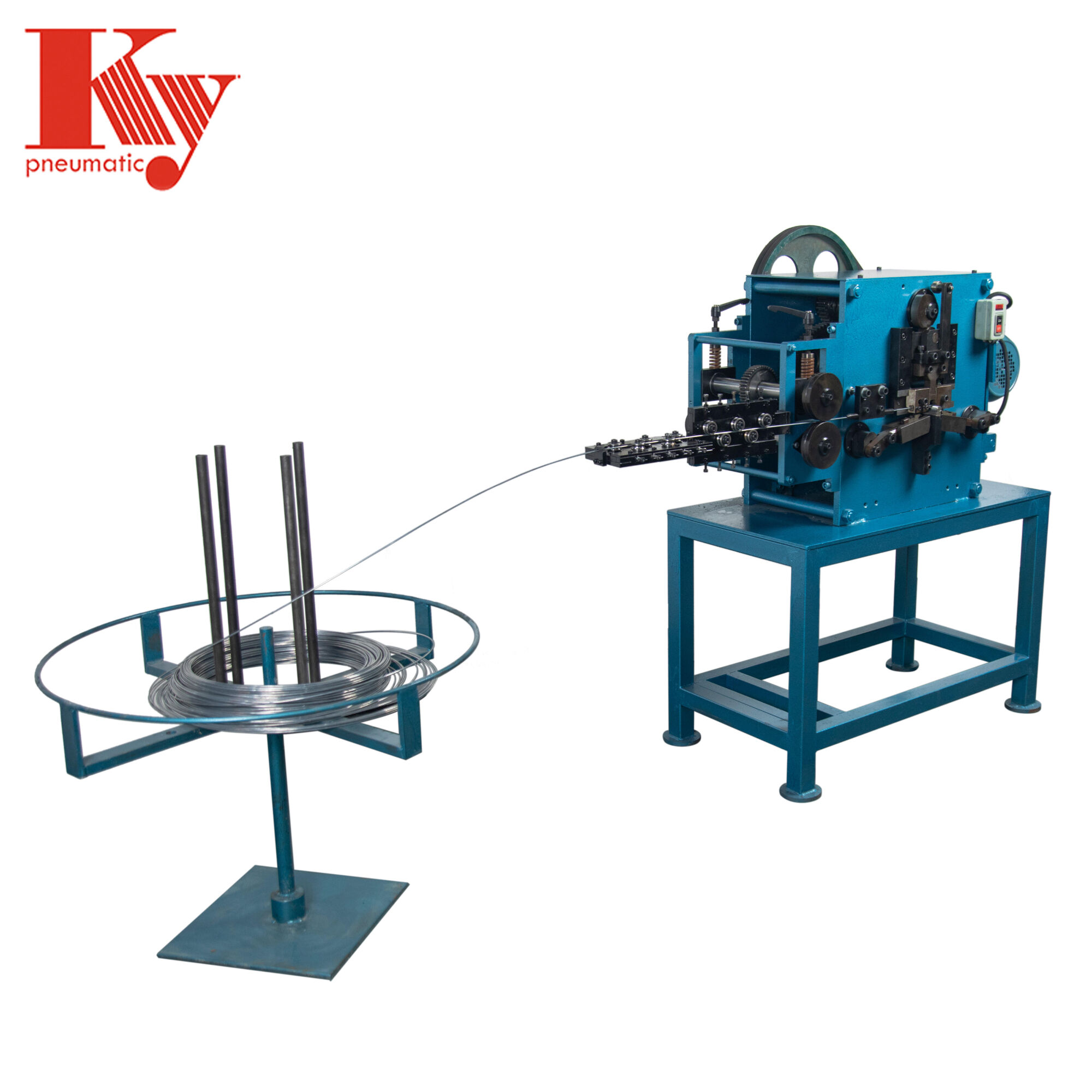

Maszyna do Bandu Drutowego Pełnego Cyklu z Samodiagnozowaniem

Funkcje samodiagnostyczne są istotne w maszynach do cięcia drutem, ponieważ informują operatorów o potrzebie konserwacji, uniemożliwiając, by drobne problemy przeradzały się w krytyczne. Ta technologia znacząco skraca przestoje i zwiększa efektywność – badania wskazują, że tego rodzaju innowacje mogą poprawić skuteczność operacyjną nawet o 70%.

Serwopręgowy Ciężki Stapler

Systemy napędzane serwomotorem oferują istotne korzyści w produkcji ciężkich gwoździ, zapewniając zwiększoną efektywność energetyczną i precyzję. Eksperci branżowi potwierdzają, że technologia serwowa pozwala na poprawę skuteczności operacyjnej, oferując płynne i dokładne ruchy dla spójnej jakości produktu.

Narzędzia diagnostyczne do konserwacji predykcyjnej

Analiza drgań dla oceny kondycji łożysk

Analiza drgań wyróżnia się jako jedna z najlepszych metod wykrywania potencjalnych problemów z łożyskami zanim spowodują poważne problemy z maszynami. Gdy technicy mierzą, jak urządzenie wibruje podczas pracy, subtelne zmiany często ujawniają wczesne oznaki zużycia lub uszkodzenia łożysk już tygodnie, a nawet miesiące przed faktyczną awarią. Zaletą jest tutaj nie tylko unikanie niespodzianek, ale także przedłużenie czasu pracy maszyn między wymianami. Obecnie większość branż kieruje się wytycznymi ustalonymi przez organizacje takie jak ISO przy opracowywaniu harmonogramów konserwacji. Te standardy uwzględniają fakt, że regularne kontrole drgań przynoszą realne oszczędności finansowe w dłuższym okresie, zmniejszając zarówno nieplanowane postoje, jak i kosztowne rachunki za naprawy wynikające z nagłych awarii.

Termowizja do oceny obwodów

Termowizja wyróżnia się jako jedna z najlepszych metod wykrywania elementów działających zbyt gorąco w obwodach elektrycznych, zanim spowodują większe problemy w przyszłości. Gdy patrzymy na obwody przez pryzmat kamer termalnych, widzimy miejsca, w których nieprawidłowo gromadzi się ciepło, wskazując bezpośrednio na potencjalne miejsca awarii, bez konieczności rozbierania urządzeń. Zgodnie z badaniami opublikowanymi w „Journal of Electrical Engineering”, fabryka zmniejszyła awarie elektryczne o niemal jedną trzecią po wdrożeniu regularnych kontroli termalnych w całym przedsięwzięciu. Możliwość wczesnego wykrywania tych problemów oznacza mniej nieplanowanych przestojów oraz bezpieczniejsze warunki pracy dla osób zajmujących się systemami elektrycznymi na co dzień.

Integracja Systemów Automatycznych Ostrzeżeń

Dodanie systemów automatycznego ostrzegania do operacji konserwatorskich zmienia wszystko, jeśli chodzi o informowanie personelu o pilnych zadaniach konserwacyjnych. Tego typu systemy pozwalają pracownikom zakładu szybko reagować na problemy, skracając czas reakcji i zapewniając dłuższy czas pracy urządzeń między awariami. Dane w czasie rzeczywistym w połączeniu z inteligentną analizą danych pomagają wykrywać potencjalne miejsca problemowe zanim drobne problemy przerodzą się w duże kłopoty. W najnowszym artykule opublikowanym przez Maintenance Technology przedstawiono konkretne przykłady, w których przedsiębiorstwa odnotowały około 40% mniej nieplanowanych przestojów po zainstalowaniu tych systemów ostrzegawczych, co pokazuje, jak wartościowe są one dla proaktywnego planowania konserwacji. Gdy ekipy konserwacyjne mają dostęp do tych alertów, po prostu szybciej realizują naprawy i szybciej przywracają operacyjność, co przekłada się na lepsze wyniki produkcyjne w skali zakładu.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ