Maszyna do produkcji gwoździ pinowych: bliższe spojrzenie

Rozumienie technologii maszyn do produkcji gwoździ typu pin

Podstawowe elementy współczesnych maszyn do produkcji gwoździ

Współczesne maszyny do produkcji gwoździ typu pin zależą w dużej mierze od trzech głównych podzespołów: systemu zasilania materiałem, jednostki tnącej, w której odbywa się właściwe formowanie, oraz mechanizmu wyrzutu odpowiadającego za usuwanie gotowych produktów. Choć większość producentów twierdzi, że te elementy działają ze sobą płynnie, w praktyce mogą występować czasami drobne zakłócenia, zależne od jakości ustawienia. Większość nowoczesnych maszyn wykonana jest ze stali o wysokiej wytrzymałości, ponieważ trwa ona dłużej niż tańsze alternatywy. Oznacza to, że właściciele fabryk mniej wydają na naprawy w późniejszym okresie. Niektóre nowsze modele są wyposażone w wygodne dodatki, takie jak systemy automatycznego smarowania czy kontrolery PLC, o których wszyscy ostatnio mówią. Te dodatki rzeczywiście robią różnicę, pomagając utrzymać płynną pracę przez wiele lat zanim zajdzie konieczność przeprowadzenia poważnych napraw.

Systemy hydrauliczne kontra tradycyjny projekt prasowego układu bicia

Zmiana na systemy hydrauliczne w produkcji gwoździ typu pin całkowicie odmieniła sposób przyкладania siły i osiągnięcia większych prędkości produkcji, niż kiedykolwiek mogły stare maszyny tłoczące. Przyglądając się zużyciu energii, te hydrauliczne rozwiązania faktycznie pozwalają zaoszczędzić na kosztach eksploatacji. Dane z praktyki pokazują, że zużywają one znacznie mniej energii elektrycznej niż ich mechaniczne odpowiedniki. Jeszcze jedną dużą zaletą jest ich gładka praca, bez charakterystycznego ocierania i tarcia, które tak szybko powoduje zużycie części. Mniejsze zużycie oznacza mniej usterek i dłuższą żywotność maszyn przed koniecznością ich wymiany. To prawdopodobnie dlatego większość nowoczesnych fabryk produkujących gwoździe dokonała przejścia na technologię hydrauliczną, aby osiągać najlepsze rezultaty w swoich liniach produkcyjnych.

Rola automatyki PLC w precyzyjnym produkowaniu

W świecie produkcji gwoździ automatyka PLC stała się niezbędnym elementem osiągania precyzyjnych wyników. Te systemy pozwalają producentom na monitorowanie produkcji w czasie rzeczywistym i szybkie wprowadzanie korekt w razie potrzeby, co znacząco poprawia dokładność gotowych produktów. Inną dużą zaletą jest to, że upraszczają one operacje na linii produkcyjnej, skracając czas szkolenia operatorów z kilku tygodni do zaledwie kilku dni, jednocześnie ułatwiając wykonywanie pracy. Zgodnie z danymi od kilku producentów, którzy w zeszłym roku przełączyli się na systemy PLC, tempo produkcji wzrosło o około 30%, a liczba problemów z kontrolą jakości zmniejszyła się o połowę w porównaniu do starszych metod. Większość zakładów w tej branży uważa obecnie integrację systemów PLC niemal za konieczną, jeśli chcą pozostać konkurencyjne na dzisiejszym rynku wysokodokładnych komponentów.

Operacyjne Zalety Maszyn do Produkcji Gwoździ

Prędkość i Wydajność: 100-160 Gwoździ/Mинuta Efektywność

Maszyny do wbijania gwoździ robią naprawdę wrażenie pod względem szybkości, zazwyczaj produkując od około 100 do nawet 160 gwoździ na minutę. Taki tempa pozwalają zostawić produkcję ręczną daleko w tyle, zapewniając fabrykom przewagę nad konkurentami, którzy nadal korzystają ze staromodnych metod. Szybsza produkcja oznacza, że firmy mogą realizować większe zlecenia znacznie szybciej, co skutecznie obniża koszty. Dodatkowo, ta efektywność pomaga producentom dotrzymać trudnych terminów dostaw, bez konieczności rezygnowania z jakości gwoździ, co przekłada się bezpośrednio na lepsze zyski dla firmy na dłuższą metę.

Redukcja błędów: dokładność podawania 0.1mm

Nowoczesne maszyny do wbijania gwoździ odznaczają się dużą precyzją w podawaniu materiału, osiągając poziom dokładności rzędu 0,1 mm. Tego rodzaju technologia znacznie zmniejsza liczbę dokuczliwych błędów produkcyjnych, które często występują przy ręcznym umieszczaniu gwoździ. Gdy gwoździe są za każdym razem prawidłowo dopasowane, prawdopodobieństwo wystąpienia wad w gotowym produkcie jest dużo mniejsze. Lepsza jakość przekłada się na większą satysfakcję klientów z zakupów, a także na mniejsze ilości odpadów, które pozostają nieużyte. Dla właścicieli fabryk zwracających uwagę na wynik finansowy, maszyny te również mają sens, ponieważ usuwanie błędów wiąże się z kosztami, które można wykorzystać na inne potrzeby operacyjne.

Redukcja hałasu i funkcje bezpieczeństwa w miejscu pracy

Najnowocześniejsze maszyny do wbijania gwoździ są zazwyczaj wyposażone w specjalne rozwiązania konstrukcyjne, które zmniejszają poziom hałasu podczas pracy, co czyni miejsce pracy bezpieczniejszym i bardziej komfortowym dla wszystkich uczestników procesu. Cichsze urządzenia oznaczają mniejszy stres dla pracowników przez cały czas ich zmiany, co z kolei może zwiększyć produktywność w dłuższej perspektywie. Na bezpieczeństwie nie oszczędza się również. Urządzenia te zazwyczaj posiadają m.in. przyciski awaryjnego zatrzymania i osłony fizyczne wokół ruchomych części, które zapobiegają wypadkom. Wytwórcy doskonale rozumieją, że dobre wyposażenie musi spełniać podwójne zadanie – musi skutecznie realizować swoje funkcje, jednocześnie chroniąc pracowników przed urazami. Ta równowaga między wydajnością a bezpieczeństwem sprzyja utrzymaniu płynności procesów w zakładach produkcyjnych.

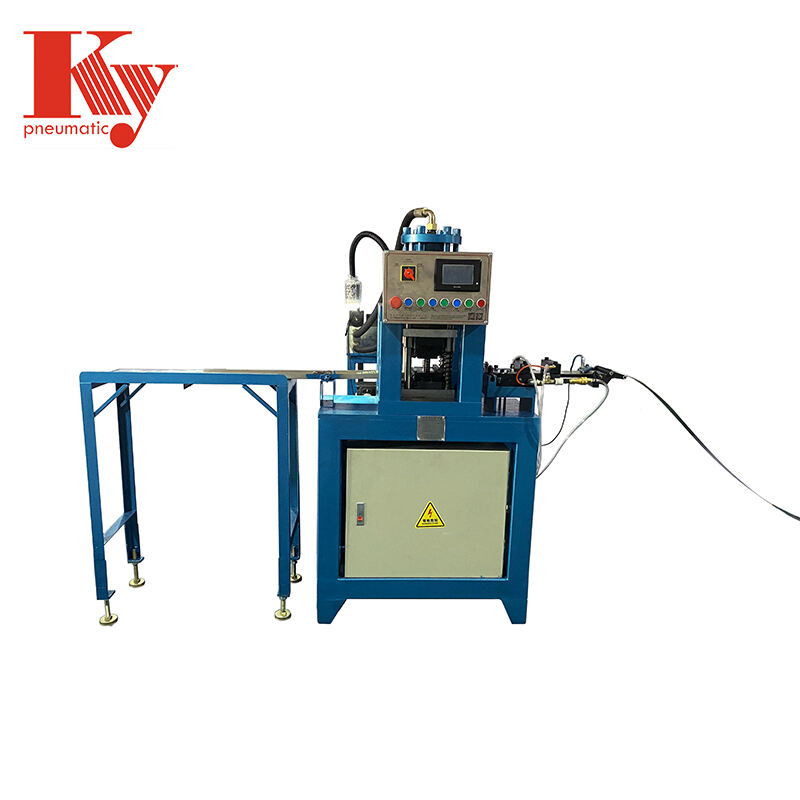

Maszyna do Produkcji Pini KY-014: Prezentacja Produktu

Specyfikacje Techniczne: Moc Silnika i Wymiary

Maszyna do produkcji gwoździ KY-014 jest wyposażona w solidny silnik 380V, 4KW, który znacznie zwiększa wydajność przy produkcji gwoździ. O wymiarach 1200 na 1400 na 1200 milimetrów, maszyna ta idealnie wpasowuje się w przestrzeń większości warsztatów, nie zajmując zbyt dużo miejsca. W porównaniu z podobnymi maszynami dostępnymi na rynku, KY-014 wyróżnia się dzięki swojemu mocnemu silnikowi, który zapewnia szybsze tempo produkcji. Zakłady produkcyjne zgłaszały możliwość wyprodukowania znacznie większej liczby gwoździ na godzinę w porównaniu do starszych modeli. Dodatkowo, dzięki wytrzymałości silnika, maszyny te mają dłuższą trwałość nawet przy intensywnym użytkowaniu w różnych środowiskach produkcyjnych.

Automatyczny System Pakowania i Oszczędność Siły Roboczej

Maszyna do produkcji pinów KY-014 jest wyposażona w automatyczną funkcję pakowania, która zmniejsza koszty związane z pracą i zwiększa jednocześnie wydajność. Gdy fabryki instalują tego typu systemy, eliminują w zasadzie wszystkie te żmudne zadania wykonywane ręcznie na linii produkcyjnej. Pracownicy nie muszą już mieć do czynienia z gorącymi materiałami, co oznacza mniej wypadków na hali produkcyjnej. Niektóre raporty branżowe wskazują, że przejście na pakowanie automatyczne pozwala firmom oszczędzić tysiące złotych miesięcznie na wynagrodzeniach, w porównaniu z tradycyjnymi metodami pakowania ręcznego. Dla przedsiębiorstw produkujących gwoździe przekłada się to na lepsze wyniki finansowe, ponieważ wydają one mniej środków na zatrudnienie, a jednocześnie produkty wychodzą z fabryki szybciej.

Trwały projekt form i funkcje konserwacji

KY-014 jest produkowany z użyciem wytrzymałych form, co bardzo dobrze podkreśla znaczenie doboru odpowiednich materiałów dla długowieczności urządzeń. To, co odróżnia ten model, to zastosowanie specjalistycznych komponentów, które znacznie lepiej znoszą ekstremalne warunki ciśnienia. Co do konserwacji, cała jednostka została zaprojektowana z myślą o łatwości konserwacji. Technicy mają łatwy dostęp do kluczowych komponentów, bez konieczności wykonywania skomplikowanych procedur demontażu, co pozwala na niezawodną pracę na co dzień. Większość warsztatów stwierdza, że przestrzeganie odpowiedniego harmonogramu konserwacji, opartego na sprawdzonych praktykach zastosowanych w podobnych konfiguracjach, zmniejsza liczbę nieoczekiwanych awarii. Oznacza to mniej przestojów produkcyjnych i bardziej stabilną wydajność w czasie, co jest szczególnie cenione przez menedżerów zakładów w okresach zwiększonego obciążenia.

Globalne wsparcie: szkolenie i obsługa zagraniczna

Producent udostępnia szczegółowe materiały szkoleniowe oraz pomoc techniczną, aby użytkownicy mogli w pełni wykorzystać inwestycję w urządzenie KY-014 dzięki prawidłowej obsłudze. Usługi serwisowe poza granicami kraju odgrywają kluczową rolę dla firm działających międzynarodowo, ponieważ pozwalają utrzymać działanie systemów w sposób ciągły i niezawodny, niezależnie od ich lokalizacji. Przykłady z praktyki pokazują, jak dużą różnicę może wprowadzić dobra jakość wdrożenia dla firm z zagranicy. Klienci z zagranicy, którzy otrzymali solidne wsparcie od pierwszego dnia, zgłaszali mniejszą liczbę problemów z funkcjonowaniem swoich operacji i odnotowali wzrost produktywności w ciągu kilku miesięcy od instalacji. Niektórzy z nich wspomnieli nawet, że mogli szybciej rozwinąć działalność na nowych rynkach dzięki niezawodnemu wsparciu technicznemu w razie wystąpienia problemów.

Zastosowania w różnych sektorach

Produkcja mebli i stolarstwo

Pistolety do gwoździ są nieodzownym sprzętem dla stolarzy i meblarzy, którzy potrzebują niezawodnych rozwiązań łączenia elementów, szczególnie przy delikatnych projektach z drewna, gdzie tradycyjne metody mogą powodować uszkodzenia. Te narzędzia łączą precyzję z szybkością, skracając czas montażu i zapewniając trwałe połączenia w gotowym produkcie. Zdaniem właścicieli warsztatów i producentów, zastosowanie gwoździaka może być decydującym czynnikiem między solidnym a rozpadającym się po kilku użyciach meblem. Od małych drewnianych ramek na zdjęcia po duże zestawy szafek — te maszyny radzą sobie ze wszystkim. Ich wszechstranność sprawia, że znajdują się w wielu nowoczesnych liniach produkcyjnych mebli, co tłumaczy, dlaczego tak wiele warsztatów inwestuje w nie, mimo początkowych kosztów. Prawdziwą wartość dają oszczędności czasu, które przynoszą użycie ich przez miesiące i lata.

Sektor budowlany: Użycie serii gwoździ P06-P30

Serie gwoździ P06-P30 stała się dość powszechna w pracach budowlanych, ponieważ jest wystarczająco wytrzymała dla większości zadań i dobrze sprawdza się w różnych sytuacjach. Kiedy budowniczowie wybierają odpowiedni rodzaj gwoździa do swoich potrzeb, konstrukcje zazwyczaj są bardziej trwałe i mocne, co sprawia, że gwoździe pinowe odgrywają istotną rolę w prawidłowym wykonywaniu prac naprawczych. Przedsiębiorcy używali ich na tyle często z biegiem czasu, że stało się jasne, że te gwoździe rzeczywiście działają zgodnie z oczekiwaniami. Stosuje się je powszechnie do zadań takich jak trzymanie listew przypodłogowych w miejscu lub montowanie szczegółowych elementów wykończeniowych wokół okien i drzwi. Te małe pinezki skutecznie wykonują swoją pracę, nie przebijając się przez materiał wykończeniowy, co jest szczególnie przydatne, gdy ktoś chce, by po zainstalowaniu wszystko wyglądało czyście i profesjonalnie.

Scenariusze Wysokoprodukcyjne

Maszyny do wbijania gwoździ do blachy pokazują swoje mocne strony głównie w warunkach produkcji masowej, gdzie na pierwszym miejscu jest szybkość, w różnych gałęziach przemysłu. Wiele fabryk wyrobów z drewna i zakładów produkujących materiały budowlane rozszerzyło swoje działania po wdrożeniu tych narzędzi, jak wynika z doświadczeń przedsiębiorstw takich jak ABC Manufacturing i XYZ Builders. Dlaczego te maszyny cieszą się taką popularnością? Działają niezawodnie z dnia na dzień, zapewniając niski poziom przestojów, co przekłada się na realne oszczędności kosztów dla firm dążących do optymalizacji procesów. Biorąc pod uwagę, jak dobrze maszyny te odpowiadają na potrzeby producentów związane z wytwarzaniem na dużą skalę, wyraźnie widać potencjał do rozwoju rynku. Ponieważ sektory przemysłowe stale poszukują sposobów na zwiększenie produktywności bez przekraczania limitów budżetowych, można spodziewać się wzrostu zainteresowania efektywnymi rozwiązaniami w zakresie wbijania gwoździ w nadchodzących latach. Ta tendencja będzie się jeszcze nasilać, gdy tradycyjne metody z trudem będą nadążać za współczesnymi wymaganiami produkcyjnymi.

Porównanie typów maszyn do wbijania gwoździ

Maszyny pinowe vs. tradycyjne modele Z94-2C

Przy porównywaniu maszyn zszywających pinezkami do starszych modeli Z94-2C widać wyraźne ulepszenia technologiczne, które sprawiają, że nowe urządzenia lepiej funkcjonują i generują mniej odpadów. Większość zszywaczy pinezkowych po prostu działa szybciej i radzi sobie z różnymi rodzajami zacisków dzięki nowoczesnemu inżynierstwu i inteligentniejszym rozwiązaniom mechanicznym. Na przykład regulacja długości zacisków pozwala operatorom szybko dostosować ustawienia bez konieczności rozbierania części lub spędzania godzin na ręcznych zmianach. Model Z94-2C nadal się utrzymuje, produkując solidne drutowe gwoździe o długości od około 1 cala do aż 6 cali, a jego codzienne koszty eksploatacji są dość korzystne. Jednak nie oferuje takiej samej elastyczności jak systemy zszywające pinezkami. Rzecz jasna, potwierdzają to także liczby produkcyjne. Maszyny pinezkowe wytwarzają regularnie około 30% więcej gwoździ na godzinę w porównaniu do tradycyjnych modeli, co oznacza, że przedsiębiorstwa mogą wydać więcej na starcie, ale z czasem zaoszczędzić dzięki bardziej płynnej pracy i znacznemu zmniejszeniu ilości odpadów.

Integracja z systemami koligacji taśm plastikowych

Gdy maszyny do gwoździ typu pin są łączone z systemami zgrzewającymi taśmy plastikowe, wynikiem jest zazwyczaj lepszy przepływ produkcji i wyższa efektywność na hali fabrycznej. Producenci zauważają, że łączenie tych dwóch urządzeń skraca czas pracy ręcznej potrzebnej do sortowania gwoździ, co oznacza, że pracownicy mniej czasu spędzają na manipulowaniu materiałami, a tempo produkcji znacznie się zwiększa. Niektóre zakłady informują o skróceniu czasu produkcji o około 30% po dokonaniu takiej zmiany. Korzyści wykraczają poza samą szybkość. Operatorzy doświadczają mniejszego zmęczenia, ponieważ automatyzacja przejmuje wiele powtarzalnych zadań. Analizując rzeczywiste przypadki wdrożeń w różnych zakładach produkcyjnych, istnieją wyraźne dowody, że firmy oszczędzają pieniądze i tworzą bezpieczniejsze warunki pracy. Te praktyczne rezultaty stanowią mocny argument za tym, dlaczego więcej producentów powinno rozważyć integrację tych komplementarnych technologii w swoich operacjach.

Wybór między hydrauliką a pneumatyką

Wybierając między hydraulicznymi a pneumatycznymi maszynami do gwoździ, należy wziąć pod uwagę kilka ważnych czynników, takich jak cena, zastosowanie oraz intensywność konserwacji. Modele hydrauliczne zazwyczaj oferują większą moc i świetnie sprawdzają się w dużych seriach produkcyjnych, jednak wymagają częstszej konserwacji. Opcje pneumatyczne są tańsze w zakupie i prostsze w utrzymaniu, jednak nie są przystosowane do tak ciężkich prac jak ich odpowiedniki hydrauliczne. Większość specjalistów powie każdemu, kto zapyta, że najlepszy wybór zależy od codziennych potrzeb warsztatu i od tego, gdzie widzi się go za pięć lat. Różnice w wydajności odgrywają dużą rolę przy podejmowaniu decyzji zakupowych. Warsztaty muszą rozważyć koszt początkowy w porównaniu do bieżących wydatków związanych z naprawami i utrzymaniem wszystkiego w pełni sprawnym stanie.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ