Maszyna do wytwarzania zestawów: precyzyjne i wydajne narzędzie produkcyjne

Ważność wydajnych maszyn do produkcji spinaków w przemyśle

Maszyny zszywające działające wydajnie odgrywają kluczową rolę w wielu dziedzinach produkcji, takich jak pakowanie i wytwarzanie mebli, oferując szybkie i niezawodne sposoby łączenia materiałów. Zakłady produkcyjne w dużym stopniu polegają na tych urządzeniach, gdy potrzebują wytwarzać duże ilości produktów ze zszywek, począwszy od mocowania zawartości wewnątrz tekturowych pudeł, po przytwierdzanie tkaninowych pokryć na krzesłach i kanapach. Popyt na szybsze linie montażowe i lepszą jakość produktów oznacza, że maszyny zszywające stały się nieodzownymi narzędziami w nowoczesnych środowiskach produkcyjnych. Ich zdolność do zachowywania jednolitości przy jednoczesnym przyspieszeniu procesów produkcyjnych czyni je nieocenionym atutem dla firm dążących do utrzymania konkurencyjności na dzisiejszym rynku.

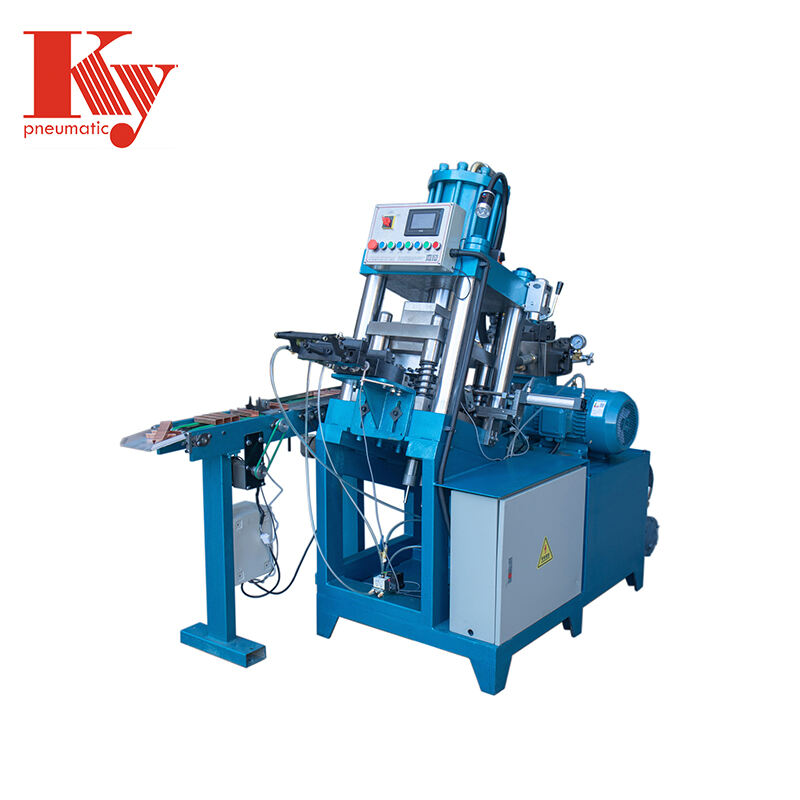

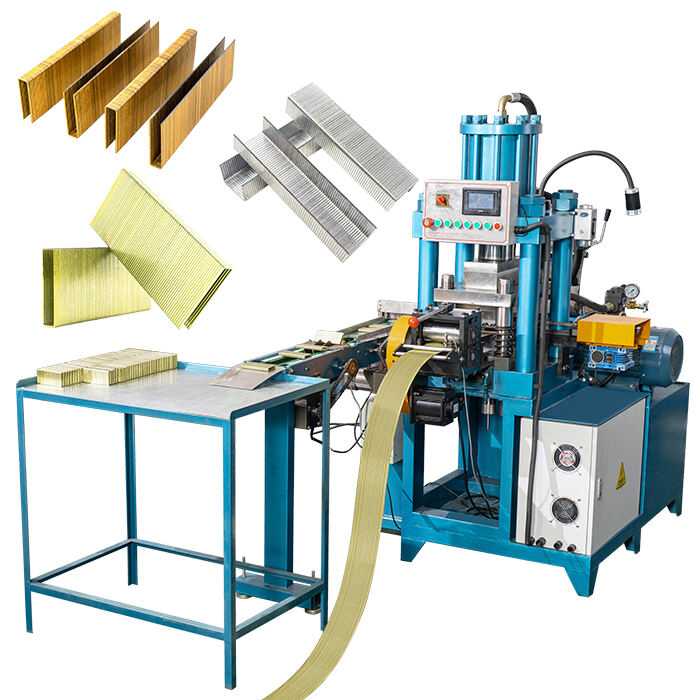

Maszyny do produkcji zsawek są zaprojektowane z myślą o szybkości działania, zachowując jednocześnie wysoką jakość produkcji. Nowoczesne urządzenia wykorzystują m.in. sterowanie PLC oraz układy hydrauliczne, co pozwala im działać szybciej i bardziej niezawodnie niż starsze modele. Weźmy na przykład Automatyczną Maszynę do Produkcji Zsawek Pinowych – funkcjonuje ona znacznie lepiej niż tradycyjne rozwiązania. Nowsze maszyny nie wymagają już tych ciężkich pras przebijających. Ta zmiana czyni miejsce pracy bezpieczniejszym, zmniejsza poziom hałasu generowanego przez maszyny oraz ogólnie poprawia codzienną wydajność na linii produkcyjnej.

Dodanie automatyzacji do urządzeń produkujących klamerki znacząco zwiększa efektywność produkcji, ponieważ obniża koszty związane z zatrudnieniem pracowników i zmniejsza błędy popełniane przez ludzi. Gdy systemy automatyczne przejmują kontrolę, produkcja może trwać bez przerwy, nie wymagając dużego zaangażowania personelu, co zapewnia płynne funkcjonowanie z dnia na dzień. Dla właścicieli fabryk oznacza to, że mają więcej czasu i zasobów na rozwijanie działalności, jednocześnie utrzymując surowe kontrole jakości, na jakie klienci się zawsze spodziewają. Podsumowując – wyższe zyski i zadowoleni klienci, którzy otrzymują spójne produkty za każdym razem, gdy złożą zamówienie. Urządzenia do produkcji klamer w wersji automatycznej stają się nieodzownym narzędziem do optymalizacji linii produkcyjnych w wielu sektorach przemysłu.

Kluczowe funkcje efektywnych maszyn do produkcji spinaczy

Nowoczesne maszyny do produkcji zsawek w dużym stopniu polegają na precyzji i kontroli, aby wytwarzać zsawki spełniające dokładne specyfikacje za każdym razem. Technologia stosowana w tych maszynach stała się przez lata dość zaawansowana, co ma duże znaczenie w branżach, gdzie nawet niewielkie odchylenia się liczą, np. w produkcji mebli czy projektach budowlanych. Gdy producenci inwestują w tego typu precyzyjną technologię, końcowy produkt to zsawki o identycznym wyglądzie i właściwościach, partia po partii. Taka spójność ułatwia im zaliczanie surowych kontroli jakości, a także pozwala oszczędzać pieniądze na dłuższą metę, ponieważ zmniejsza ilość odpadów i konieczność przeróbek w całym procesie produkcji.

Poziom hałasu generowanego przez maszyny do produkcji staple ma również duże znaczenie, ponieważ wpływa na komfort pracy na hali fabrycznej. Utrzymanie hałasu w dopuszczalnych granicach to nie tylko dobra praktyka, ale również wymóg prawny zgodny ze współczesnymi standardami bezpieczeństwa pracy. Wiele nowszych modeli jest wyposażonych w specjalne materiały lub elementy konstrukcyjne, które w trakcie pracy tłumią część hałasu. Zakłady odnotowują mniej skarg, gdy ich urządzenia pracują cicho, a pracownicy zazwyczaj dłużej utrzymują skupienie, nie będąc rozpraszani przez ciągły hałas maszyn. Dodatkowo, zmniejszone narażenie na głośne dźwięki oznacza niższe ryzyko problemów słuchowych w przyszłości dla osób obsługujących te maszyny codziennie.

Te wydajne maszyny rzeczywiście obniżają koszty operacyjne, ponieważ zużywają mniej energii, jednocześnie produkując więcej towarów. Gdy producenci skupiają się na maksymalnym wykorzystaniu zużycia prądu, zauważają niższe rachunki za energię w tym samym czasie, gdy zwiększają dzienne wolumeny produkcji. Maszyny, które działają sprawnie, z czasem generują oszczędności finansowe, co przekłada się na lepsze zyski dla firm na dłuższą metę. Na przykład, seria J maszyn do produkcji zszywek potrafi wyprodukować około 1000 kg dziennie, robiąc to przy tym bez nadmiernego zużycia energii, jak to miało miejsce w starszych modelach. Firmy, które inwestują w takie urządzenia, często zauważają, że oszczędzają tysiące złotych rocznie już tylko na kosztach związanych z energią elektryczną.

Liczby nie kłamią, jeśli chodzi o maszyny produkujące klipsy, które ułatwiają seryjną produkcję na dużą skalę, jednocześnie obniżając koszty działalności przedsiębiorstw. Zgodnie z różnymi badaniami, nowsze modele tych maszyn pozwalają obniżyć koszty pracy około 30 procent, ponieważ wiele czynności realizowane jest automatycznie. Ludzie popełniają mniej błędów, a całe procesy przebiegają szybciej. Inwestycja w nowoczesne klipsownie nie sprowadza się jednak wyłącznie do natychmiastowej oszczędności kosztów. Istnieje również szerszy kontekst, dotyczący wpływu na środowisko i utrzymania przewagi nad konkurencją na dzisiejszym rynku. Fabryki, które regularnie modernizują swoje urządzenia, zazwyczaj dłużej pozostają konkurencyjne niż te, które nadal używają przestarzałej technologii sprzed dekad.

Typy maszyn do produkcji szpilek

Istnieje kilka różnych rodzajów maszyn produkujących zszywki, które zostały zaprojektowane specjalnie dla konkretnych branż i ich potrzeb. Modele z cienkiego drutu sprawdzają się najlepiej w przypadku zadań wymagających bardzo ostrożnego mocowania, bez uszkadzania materiałów. Wystarczy pomyśleć o produkcji tekstyliów, gdzie tkaniny mogą być łatwo uszkadzane, a nawet o montażu elektronicznym, gdzie komponenty mogą być wyjątkowo delikatne. To, co odróżnia te maszyny od typowych rozwiązań, to sposób ich konfiguracji. Posiadają mniejsze elementy i mniejsze tolerancje, co oznacza mniejsze ryzyko uszkodzenia materiału przechodzącego przez nie w trakcie procesów produkcyjnych.

W przemyślach takich jak pakowanie, maszyny do produkcji spinaków do zamykania kartonów są niezastąpione. Są one mocne, zaprojektowane do obsługi operacji o dużym obrocie, i zapewniają bezpieczne zaklejanie pudeł i kontenerów. Ich solidna konstrukcja jest idealna dla zastosowań ciężkich, czyniąc je niezbędne w centrach logistycznych i dystrybucyjnych.

Maszyny do produkcji spinaków klipsowych do materaców skupiają się na przemyśle meblarskim. Są one dopasowane do efektywnego produkowania klipsów, zapewniając szybkie montowanie i trwałą jakość materaców. Te maszyny zwiększają produktywność i zapewniają spójność wyjściową, wspierając linie masowej produkcji.

Dla aplikacji wymagających mocnego przykręcania, maszyny do produkcji śrub z wysokowęglowego stali są bardzo odpowiednie. Słyną ze swojej trwałości, te maszyny mogą radzić sobie z trudnymi materiałami dzięki sile przekazywanej przez stal węglową. Zapewniają niezawodną pracę w wymagających środowiskach, takich jak budownictwo.

Maszyny do produkcji śrub z napędem serwospindletem integrują automatyzację, aby zwiększyć wydajność. Dzięki ich zaawansowanej technologii, te maszyny oferują poprawioną prędkość i dokładność, zmniejszając manualne działania i błędy. Ta automatyzacja oznacza wyższą efektywność w produkcji śrub, odpowiadając potrzebom branży wymagającej szybkiego przepływu bez kompromitowania jakości.

Przewagi wynikające z użycia efektywnej maszyny do produkcji śrub

Stosowanie wydajnej maszyny do produkcji zsłonek daje rzeczywiste korzyści, głównie dlatego, że znacznie zwiększa szybkość produkcji w porównaniu do tradycyjnych metod. Gdy firmy optymalizują swoje procesy produkcyjne dzięki tym maszynom, zauważają istotne udoskonalenia w całym swoim łańcuchu dostaw. Produkty trafiają do sklepów na czas, co pozwala utrzymać pełne półki w momentach największego zapotrzebowania ze strony klientów. Możliwość produkcji zsłonek w dużych ilościach oznacza, że producenci utrzymują przewagę nad konkurentami, którzy mogliby inaczej ich dogonić. Na przykład producenci mebli – wielu z nich zauważyło wzrost wydajności o około 30% po zainstalowaniu nowoczesnych urządzeń zszywających, jak podają niektóre raporty branżowe sprzed roku. Tego rodzaju osiągnięcia stanowią ogromną różnicę w utrzymaniu spójnej jakości przy spełnianiu rosnącego popytu bez nadmiernego wysiłku.

Efektywność kosztowa pozostaje jednym z głównych atutów, głównie dzięki obniżeniu kosztów pracy i marnotrawstwa materiału. Gdy fabryki automatyzują swoje procesy, naturalnie potrzebują mniej pracowników, co obniża bieżące koszty operacyjne. W tym samym czasie, systemy automatyczne zazwyczaj wykorzystują materiały znacznie skuteczniej niż ludzie. Weźmy na przykład linie pakujące – wiele zakładów wykorzystuje obecnie specjalistyczne maszyny do zszywania, które znacząco zmniejszają ilość marnowanego drutu. Maszyny te produkują idealnie dopasowane zszywki, przez co odpadów materiału jest bardzo mało. Producenti tekstylni odnieśli w tym obszarze naprawdę imponujące wyniki. Według najnowszych danych opublikowanych w Journal of Industrial Manufacturing, niektórzy ważni gracze na rynku produkcji tkanin odnotowali około 25% oszczędności na kosztach surowców po przejściu na bardziej inteligentne systemy produkcyjne.

Lepsza jakość produktu wynika z używania zaawansowanego sprzętu do produkcji zszywek, ponieważ te maszyny wytwarzają zszywki znacznie bardziej precyzyjnie. Gdy zszywki są wytwarzane w sposób ciągły i wysokiej jakości, klienci zazwyczaj są bardziej zadowoleni z zakupów i rzadziej zwracają towary w celu wymiany. Niezawodne maszyny zmniejszają liczbę błędów, dzięki czemu to, co trafia do klienta, jest ogólnie jednolite. Zgodnie z najnowszymi badaniami rynkowymi, firmy, które zaktualizowały swoje urządzenia do nowszych modeli, często odnotowują wzrost zadowolenia klientów o około 15 procent. To ma znaczenie, ponieważ zadowoleni klienci oznaczają mniej skarg i mniejsze straty dla firmy w skali ogólnej.

Eksperti branżowi potwierdzają to, co liczby już pokazują, porównując nowoczesne maszyny z tradycyjnymi metodami. Weźmy na przykład produkcję szpilek – najnowsze badania wskazują, że nowe maszyny osiągają sprawność na poziomie 85–90 procent w porównaniu do przestarzałego sprzętu wciąż używanego w niektórych warsztatach. Rzeczywistą zaletą jest tu coś więcej niż tylko skrócenie czasu produkcji. Producenci, którzy dokonują modernizacji, zazwyczaj zauważają poprawę wyników finansowych w dłuższym horyzoncie czasowym, ponieważ mogą produkować szpilki wyższej jakości, ponosząc jednocześnie mniejsze koszty materiałów i pracy. Szybkość również ma znaczenie – nikt przecież nie chce czekać tygodniami na zamówienie, skoro konkurencja potrafi zrealizować je w kilka dni.

Eksploracja różnych modeli maszyn do produkcji scieżek

Co czyni maszynę do produkcji zsinek z cienkiego drutu tak wyjątkową? Jej precyzyjne wykonanie w połączeniu z niezwykłą wszechstronnością w różnych potrzebach produkcyjnych. Branże wymagające zsinek o spójnej jakości w dużej mierze polegają na tego typu maszynach. Urządzenia te są wyposażone w inteligentne funkcje technologiczne, w tym sterowanie PLC oraz przenośniki o dużej długości, które automatyzują większość zadań, zmniejszając potrzebę pracy ręcznej. Zastosowanie układów hydraulicznych dodatkowo daje operatorom poczucie bezpieczeństwa. Maszyny pracują płynniej i cichiej niż starsze modele, co ma szczególne znaczenie podczas pracy wielozmianowej w ograniczonej przestrzeni. Zakłady pakujące oraz producenci artykułów biurowych szczególnie doceniają, jak te maszyny utrzymują stały poziom produkcji, nie przerywając pracy przez cały dzień.

W świecie maszyn do pakowania, maszyna do produkcji zszywek do zamykania kartonów 32/35/34 wytworzyła sobie całkiem spore zainteresowanie dzięki swej niezawodności na co dzień na hali produkcyjnej. Pracownicy fabryczni w swoich opiniach regularnie podkreślają, że ta maszyna znacznie zmniejsza ból pleców wynikający z powtarzalnych czynności, a jednocześnie pozwala na znacznie szybsze zamykanie pudeł niż jakikolwiek sposób ręczny. System automatycznego układania powoduje mniejszą liczbę błędów w godzinach szczytu, gdy linie produkcyjne pracują w pełnym tempie. Zaprojektowana specjalnie do produkcji małych metalowych zszywek mocujących kartony, ten model radzi sobie, utrzymując imponującą prędkość, nie rezygnując całkowicie z jakości, która jest ważna dla producentów zatroskanych zarówno o oszczędności kosztów, jak i stabilną produkcję w różnych zmianach.

Maszyna do produkcji spinaczy z mat przypominających tapicerowanych wyposażona jest w nowoczesne funkcje technologiczne, choć operatorzy często wspominają o pewnych utrudnieniach w codziennym użytkowaniu. Mechanizm zasilania działa całkiem sprawnie i nie zużywa dużo energii, jednak wielu nowych użytkowników ma problem z prawidłowym ustawieniem urządzenia na początku. Mimo to, to, co odróżnia tę maszynę, to jej duża precyzja przy wykonywaniu form, a także fakt, że jej części są niezwykle trwałe dzięki solidnej konstrukcji. Większość producentów nadal z niej korzysta mimo krzywej nauki, ponieważ zapewnia ona ciągłą produkcję wytrzymałych spinaczy niezbędnych przy różnych zastosowaniach w budowie materaców.

Budowa z wysokowęglowego stali czyni te maszyny do produkcji zszywek, szczególnie modele takie jak seria 4K, niezwykle trwałą w czasie. Pracownicy fabryczni zgłaszają, że trwają one o wiele dłużej niż inne modele dostępne na rynku, wymagając przy tym niemal żadnego konserwowania. Dlatego właśnie wiele producentów mebli polega na nich przy wytwarzaniu tych solidnych zszywek potrzebnych do spoiwa z drewna litego. Maszyna jest również wyposażona w kilka dość przydatnych funkcji. Automatyczne prostowanie zapewnia, że każda zszywka wygląda identycznie, a wbudowane nożyce do gwoździ oszczędzają godziny żmudnej pracy ręcznej podczas serii produkcyjnych. Większość operatorów przyznaje, że te funkcje rzeczywiście skracają czas przestojów w porównaniu do starszych modeli, gdzie konieczne były ciągłe regulacje w trakcie zmian.

Maszyny do zasilania zszywek z serwonapędem naprawdę zmieniają sposób pracy współczesnych fabryk. Dzięki nowej technologii nie potrzebują one już sprężonego powietrza, co oznacza cichszy tryb pracy i mniejsze zużycie energii elektrycznej. Pracownicy fabryczni chwalą ich prostotę obsługi, a interfejs dotykowy pozwala łatwo dostosować ustawienia nawet nowym pracownikom. Ułatwienie to przekłada się na mniejszą liczbę błędów podczas produkcji tysięcy zszywek na godzinę. Niektóre zakłady odnotowały obniżkę kosztów konserwacji o ponad 30% po przejściu na te modele.

Wspólnie te maszyny odzwierciedlają przesunięcie w przemyśle w kierunku zaawansowanych technologicznie, wydajnych i ergonomicznych metod produkcji, które odpowiadają konkretnym potrzebom przemysłowym, zapewniając zrównoważoną i wysokiej jakości produkcję śrub.

Przyszłe trendy w technologii produkcji śrub

Inteligentne technologie, takie jak czujniki IoT i systemy automatyki, zmieniają sposób działania maszyn do produkcji zsawek, umożliwiając ich lepsze funkcjonowanie na co dzień. Nowe systemy przynoszą wiele ulepszeń, w tym możliwość monitorowania parametrów pracy maszyn w czasie rzeczywistym, przewidywania potencjalnych awarii części zanim faktycznie do nich dojdzie oraz dokonywania automatycznych korekt bez ingerencji człowieka. Wszystko to oznacza mniej nieplanowanych przestojów i większą produkcję w każdej zmianie. Dążenie do automatyzacji ma szczególne znaczenie dla producentów chcących obniżyć koszty, nie rezygnując przy tym z wysokiej jakości. Producenci zsawek, którzy wprowadzają te technologie, często zauważają poprawę wyników finansowych oraz większą jednolitość produktu w kolejnych partiach.

Ponadto, praktyki zrównoważonego rozwoju stają się coraz bardziej kluczowe w produkcji śrub, przy czym branża przesuwa się w kierunku materiałów i procesów przyjaznych środowisku. Producenci inwestują w odnawialne zasoby i recyklingowe materiały, aby zmniejszyć wpływ na środowisko. Ten ruch odpowiada na rosnące zapotrzebowanie konsumentów na produkty ekologiczne i jest zgodny z globalnymi celami zrównoważonego rozwoju.

Rynek wydaje się obecnie zmierzać w kierunku innowacyjnych gwoździ tapicerskich, co zmusza producentów do gorączkowego działania, by nadążyć za trendami. Zgodnie z różnymi raportami branżowymi, odnotowano znaczny wzrost popytu na specjalistyczne gwoździe tapicerskie przeznaczone dla konkretnych sektorów, takich jak motoryzacja czy wyposażenie wnętrz. Aby sprostać nowym oczekiwaniom klientów, firmy analizują zastosowanie różnych materiałów i metod produkcji. Stają się one innowacyjnymi produktami, które są w stanie wytrzymać cięższe warunki pracy, a jednocześnie pozostają wystarczająco uniwersalne, by móc być stosowanymi w wielu zastosowaniach, w różnych sektorach rynku.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ