Rosnące zastosowania maszyn do pierścieni świnie w różnych przemysłach

Kluczowe branże wykorzystujące maszyny do pierścieni świniecych

Sektor rolniczy: Produkcja klatek i wsparcie upraw

Maszyny do zaciskania pierścieniowe stały się niezbędnym sprzętem w rolnictwie, głównie wykorzystywanym do budowy klatek dla zwierząt oraz konstrukcji podpierających rośliny. To, co wyróżnia te maszyny, to szybkość i pewność łączenia drutów, dzięki czemu konstrukcje są trwałe i nie wymagają późniejszego częstego naprawiania. Rolnicy oszczędzają w dłuższej perspektywie, ponieważ tak tworzone struktury są bardziej wytrzymałe niż alternatywy. Gdy rośliny otrzymują odpowiednie wsparcie dzięki zaciskom pierścieniowym, plony są lepsze. Zwierzęta również pozostają tam, gdzie mają być, ponieważ ogrodzenia wytrzymują nawet duże obciążenia. Dla większości operacji rolniczych tego rodzaju niezawodność oznacza mniej problemów w czasie pracochłonnych sezonów, kiedy każda minuta się liczy.

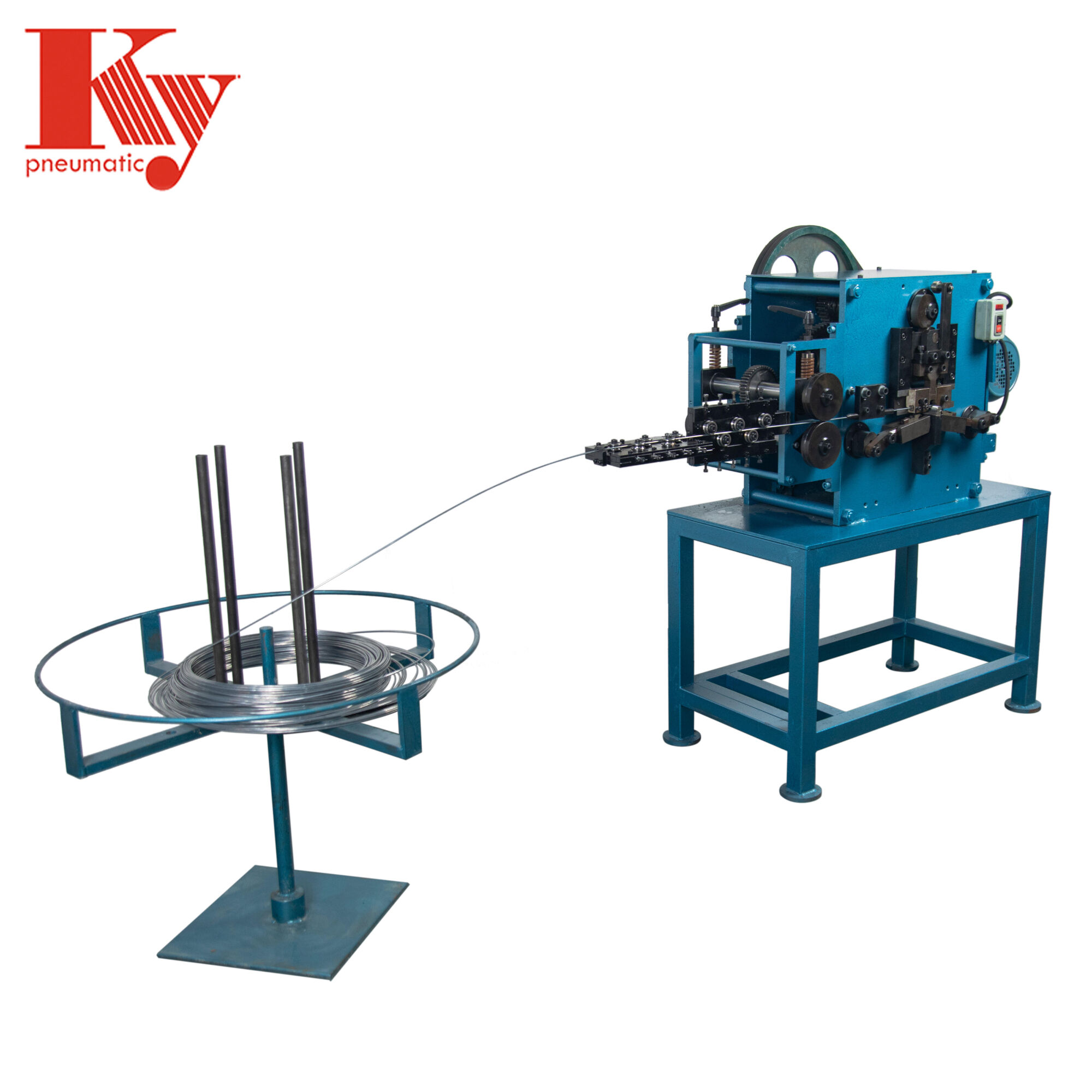

Nazwa produktu: Maszyna do pierścieni świniecych dla potrzeb rolnictwa

Przemysł motoryzacyjny: Montaż siedzeń i tapicerka

Maszyny do zatrzaskiwania playty mają kluczowe znaczenie w całym sektorze motoryzacyjnym, zwłaszcza przy składaniu foteli samochodowych i elementów wnętrza, gdzie na pierwszym miejscu jest wytrzymałość. Urządzenia te oferują szybkie i niezawodne rozwiązania łączenia, które pozwalają na płynne funkcjonowanie linii montażowych bez zakłóceń. Pracownicy fabryk wiedzą z doświadczenia, że stosowanie technologii zatrzasków często oznacza mniejsze nakłady ręcznej pracy przy zadaniach montażowych i znaczne zwiększenie tempa produkcji. Dlatego właśnie główni producenci samochodów od dziesięcioleci wykorzystują tego typu urządzenia w procesach wytwarzania siedzeń oraz w różnych operacjach tapicerskich wykonywanych w zakładach produkcyjnych pojazdów.

Produkcja meblowa: produkcja materaców i sof

Maszyny do zatrzaskiwania igieł mają duże znaczenie w produkcji mebli we współczesnych czasach, zwłaszcza przy składaniu materaców i kanap. To, co czyni je tak wartościowymi, to sposób, w jaki trwale łączą materiały, zapewniając meblom lepszą konstrukcję i większą trwałość w czasie. Dane branżowe wskazują, że fabryki wykorzystujące technologię zatrzasków igieł zwiększają swoje prędkości produkcji o około 30% w porównaniu do starszych metod. Producenci również zauważają tutaj realne korzyści, ponieważ szybsza produkcja oznacza wyjście większej liczby jednostek przy jednoczesnym obniżeniu kosztów związanych z pracą. Dlatego właśnie wiele firm z branży meblarskiej zaczęło niedawno stosować zatrzaski igieł w swoich procesach produkcyjnych.

Zastosowania w budownictwie: kosze gabionowe i siatka drutowa

Maszyny do zaciskania pierścieni są bardzo ważne przy pracach budowlanych, zwłaszcza przy wznoszeniu obiektów wymagających dodatkowego wzmocnienia. Maszyny te służą do wytwarzania koszy siatkowych oraz paneli z siatki, na które polegają inżynierowie przy różnego rodzaju projektach inżynierskich. Same gabiony to w zasadzie kraty wypełnione kamieniem, które służą do wzmacniania ścian oporowych i zapobiegania erozji gleby przy brzegach rzek. Dlaczego pierścienie zaciskowe tak dobrze radzą sobie w swojej roli? Otóż sposób, w jaki łączą materiały, tworzy coś naprawdę solidnego i trwałego. Ta wytrzymałość ma ogromne znaczenie, ponieważ wiele projektów inżynierskich zależy od stabilnych fundamentów. Ściany oporowe wymagają szczególnie mocnego wsparcia, ponieważ zmagają się z naciskiem ziemi, a czasem nawet z siłami wodnymi działającymi poniżej poziomu gruntu.

Postępy technologiczne w maszynach do produkcji pierścieni świnieńskich

Precyzyjna automatyzacja dla wysokiej wydajności

Najnowsze ulepszenia maszyn do zgrzewania nowoczesnych haka typu hog ring są wyposażone w precyzyjną automatykę, która znacznie zwiększa możliwości produkcyjne tych urządzeń w warunkach masowej produkcji. Dla producentów, którzy codziennie polegają na maszynach do haka typu hog ring, oznacza to istotny przełom w sposobie prowadzenia operacji. Nowe zautomatyzowane konfiguracje działają znacznie szybciej niż poprzednie wersje, nie rezygnując przy tym z jakości, co menedżerowie zakładu zauważają niemal natychmiast, gdy zamówienia zaczynają napływać szybciej. Zgodnie z raportami branżowymi, zakłady przechodzące na zautomatyzowaną produkcję zazwyczaj odnotowują wzrost produkcji o około 50% w porównaniu z tradycyjnymi metodami. Różnica ta uwidacznia się nie tylko ilościowo, ale także pod względem spójności w różnych liniach produkcyjnych.

Funkcje zgodności z wieloma materiałami

Współczesne maszyny do zgrzewania opon są wyposażone w funkcje umożliwiające pracę z różnymi materiałami, co jest szczególnie przydatne, gdy codziennie zmieniają się potrzeby produkcji. Możliwość przełączania się między materiałami oznacza, że fabryki nie muszą posiadać oddzielnych maszyn dla każdego typu materiału, co zmniejsza koszty i pozwala zaoszczędzić cenną przestrzeń na hali produkcyjnej. Eksperti z branży zaznaczają, że tego rodzaju wszechstronność daje producentom większą swobodę działania. Mogą oni wybierać spośród szerszego wachlarza materiałów, nie tracąc na wydajności ani jakości końcowego produktu. Niektóre zakłady informują, że dzięki tym ulepszonym możliwościam są teraz w stanie podjąć się nowych zleceń, które wcześniej były dla nich niedostępne.

Efektywność energetyczna i niskopoziomowe działanie

Coraz więcej fabryk decyduje się obecnie na energooszczędne maszyny do zgrzewania blachy, ponieważ produkcja ekologiczna stała się priorytetem w wielu sektorach. Dlaczego te maszyny są tak atrakcyjne? Pozwalają zmniejszyć zużycie energii, a także czynią miejsca pracy cichszymi, co oznacza, że pracownicy nie są już narażeni na uciążliwe hałasy. Niektóre badania wykazują, że przejście na te efektywne systemy może faktycznie pozwolić firmom zaoszczędzić około 20 procent kosztów eksploatacji, bez pogorszenia jakości produkcji. Dla producentów chcących zmniejszyć swój ślad węglowy bez nadmiernego zwiększania wydatków, inwestycja w energooszczędne technologie zgrzewania blachy nie tylko jest mądrym posunięciem biznesowym – staje się praktycznie standardową praktyką na dzisiejszym rynku, który dba o środowisko.

Maszyny do pierścieni świnich przemysłowego użytku: Przegląd produktu

Maszyna do pierścieni świnich: Pełna automatyzacja dla zróżnicowanych zastosowań

Pełna automatyzacja zmieniła maszyny do zaciskania pierścieni haczykowych w wytrzymałe urządzenia, które zapewniają rzeczywiste korzyści w warunkach produkcyjnych. Gdy operatorzy wycofują się z procesu, maszyny te zapewniają stabilnie wysoki poziom jakości, jednocześnie znacznie zmniejszając liczbę błędów na linii produkcyjnej. Większość nowoczesnych modeli jest wyposażona w wbudowane liczniki i precyzyjne nożyce do cięcia gwoździ, dzięki czemu każdy gotowy produkt bez wyjątku spełnia założone specyfikacje. Co wyróżnia te urządzenia? Potrafią poradzić sobie z zabezpieczaniem kurników, aż po montaż komponentów samochodowych, płynnie dostosowując się do różnych linii produkcyjnych. W miarę jak zakłady zmagają się z ograniczonymi budżetami i zmniejszającą się liczbą pracowników, coraz więcej producentów odkrywa, że inwestycja w zautomatyzowane systemy do zaciskania pierścieni haczykowych przynosi poważne korzyści finansowe w dłuższej perspektywie, poprzez zmniejszenie ilości odpadów oraz zwiększenie wydajności.

Maszyna do produkcji pierścieni świnich C Ring Staple: Produkcja specjalistycznych łączników

Jeśli chodzi o produkcję specjalnych zacisków pierścieniowych, maszyna do zgrzewania zacisków typu C (C Ring Staple Hog Ring Making Machine) naprawdę się wyróżnia. Skonstruowana z myślą o szybkości, ta maszyna radzi sobie z pilnymi zleceniami bez trudu, zachowując przy tym wysoką efektywność. To, co ją odróżnia, to wewnętrzne systemy, które zmniejszają ilość odpadów powstających podczas produkcji, co z czasem przyczynia się do ograniczenia wpływu na środowisko. Maszyna może również produkować różne rodzaje zacisków – od pierścieni typu C i D – dzięki czemu znajduje zastosowanie w wielu sektorach przemysłowych. Od składania mebli po mocowanie części w pojazdach, ta wszechstronność oznacza, że firmy nie muszą przełączać się między różnymi maszynami, aby wykonywać różne zadania. W miarę jak firmy zwiększają nacisk na ekologiczne praktyki produkcyjne, posiadanie takiego sprzętu staje się kluczowe, aby pozostać konkurencyjnym i spełniać współczesne standardy zrównoważonego rozwoju.

Wybieranie maszyn do obrabiania pierścieni świniny na podstawie potrzeb operacyjnych

Ocena wymagań dotyczących objętości produkcji

Wybór maszyn do zgrzewania hakowego w dużej mierze zależy od tego, jaka ilość produktu musi być przetwarzana w zakładzie każdego dnia. Gdy producenci oceniają rzeczywiste wymagania dotyczące produkcji, są lepiej przygotowani, by wybrać sprzęt odpowiadający realnym potrzebom operacyjnym. Małe warsztaty często zostają z kosztownymi, ciężkimi modelami, które przez większość czasu pozostają bezczynne, ponieważ po prostu nie ma wystarczającej ilości pracy, by usprawiedliwić taki wydatek. Duże operacje mają jednak inne historie. Zautomatyzowane systemy z czasem przynoszą znaczne zyski, ponieważ wytwarzają części w stałych tempach, nie przerywając pracy. Dane branżowe wskazują wyraźnie jeden obecny trend: firmy, które dopasowują możliwości swoich maszyn do reali produkcji, funkcjonują sprawniej i oszczędzają pieniądze na dłuższą metę.

Ocena ograniczeń przestrzeni roboczej

Podczas wyboru maszyn do zgrzewania zaciskowego istotne znaczenie ma analiza rzeczywistego miejsca pracy, ponieważ rozmiar oraz wyposażenie przestrzeni decydują o tym, które maszyny faktycznie się wpasują. Pojawienie się problemów z dostępnością miejsca w późniejszym etapie może negatywnie wpłynąć na współpracę maszyn i potencjalnie spowolnić produkcję. Większość specjalistów w tej dziedzinie sugeruje dokładnie zaplanowanie lokalizacji każdego urządzenia przed zakupem nowego sprzętu. Ustalenie tego na samym początku minimalizuje niespodzianki w trakcie instalacji urządzeń. Dobrze opracowany plan układu pomaga utrzymać płynność procesów i zapewnia optymalne wykorzystanie każdej części powierzchni podłogowej zamiast marnowania wartościowej przestrzeni.

Porównanie systemów pneumatycznych z elektrycznymi

Decyzja między pneumatycznymi a elektrycznymi systemami zaciskania obręczy zależy od tego, co jest najważniejsze w codziennych operacjach. Modele pneumatyczne wymagają częstszej konserwacji, ale doskonale sprawdzają się, gdy na pierwszym miejscu jest szybkość, co tłumaczy, dlaczego wiele zakładów przetwórstwa mięsnego nadal na nie polega, mimo dodatkowego wysiłku serwisowego. Alternatywy elektryczne zazwyczaj pozwalają zaoszczędzić pieniądze na dłuższą metę, ponieważ pracują czynściej i wymagają rzadziej wymiany części. Niektóre raporty branżowe sugerują, że przejście z jednego systemu na drugi może zmienić ogólne koszty o około 15% lub więcej, w zależności od wzorców użytkowania. Dla firm próbujących pogodzić budżet z utrzymaniem produktywności, dokładne przyjrzenie się tym różnym aspektom staje się istotne. Przecież żadne dwa zakłady nie mają dokładnie takich samych wymagań dotyczących doboru sprzętu.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ