Maszyny do klejenia drutu: Poprawa przyczepności w procesach produkcji elementów łączących

Podstawowa funkcjonalność maszyn do klejenia drutu

Maszyny do klejenia drutów wykonują zadanie automatycznego nanoszenia klejów w procesach produkcji elementów złącznych. Mogą one zastąpić tradycyjne metody zgrzewania mechanicznego lub działać równolegle z nimi, w zależności od tego, co bardziej odpowiada potrzebom produkcji. Maszyny są wyposażone w zaawansowane systemy dozujące, zdolne do nanoszenia różnych typów klejów, takich jak epoksydowe, bardzo mocne cyjanoakrylany znane z naszych narzędzi, a także kleje konstrukcyjne. Co naprawdę imponuje, to precyzja działania tych systemów na poziomie mikronów. Dysze są kontrolowane pod względem temperatury, aby klej nie rozpoczął procesu utrwalania się zbyt wcześnie, a funkcja programowalnego dawkowania pomaga osiągnąć równomierne pokrycie nawet przy drutach o nieregularnym kształcie. Bez tego rodzaju precyzji producenci kończyliby z osłabionymi miejscami w złączach klejonych, co oczywiście byłoby niekorzystne dla części, które muszą wytrzymać ciężar lub naprężenia. Wystarczy pomyśleć o elementach szkieletu pojazdu samochodowego czy kluczowych wspornikach stosowanych w lotnictwie, gdzie awaria nie wchodzi w grę.

Integracja z szybkimi liniami montażowymi zacisków

Dzisiejsze maszyny do klejenia drutu doskonale współpracują z prasami CNC do formowania drutu oraz ramionami robotów pobierającymi i umieszczającymi elementy. Potrafią wykonać każdy detal w mniej niż dwie sekundy. W przypadku produkcji tac akumulatorowych do pojazdów elektrycznych, te systemy klejące realizują około 1200 połączeń szyn szynowych na godzinę. To o około 40 procent szybciej niż było to możliwe za pomocą tradycyjnych metod nitowania. Prawdziwa magia dzieje się dzięki technologii sprzężenia zwrotnego, która samodzielnie dostosowuje przepływ kleju, gdy materiały nieznacznie się różnią. Nie ma potrzeby, aby technicy ciągle zatrzymywali całość i dokonywali ręcznej kalibracji, co pozwala zaoszczędzić mnóstwo czasu na linii produkcyjnej.

Zapewnienie spójnego i precyzyjnego nanoszenia kleju

Zapewnienie spójności i dokładności ma ogromne znaczenie. Badania pokazują, że nawet drobne zmiany się liczą – zbyt cienka warstwa kleju o zaledwie 0,1 mm skutkuje spadkiem wytrzymałości połączenia o około 18%, jak wykazały badania opublikowane w Adhesion Science Journal w 2022 roku. Najlepsze maszyny dostępne obecnie na rynku są wyposażone w dozowniki z prowadzeniem laserowym oraz inteligentne systemy wizyjne, które sprawdzają każde pojedyncze połączenie w czasie rzeczywistym. Przykładem może być duży producent części samochodowych, który odnotował spadek problemów gwarancyjnych o aż 92% po wdrożeniu tej technologii w produkcji klamek drzwiowych. Okazało się, że precyzyjne dawkowanie kleju eliminuje problemy wynikające z fluktuacji temperatury podczas montażu.

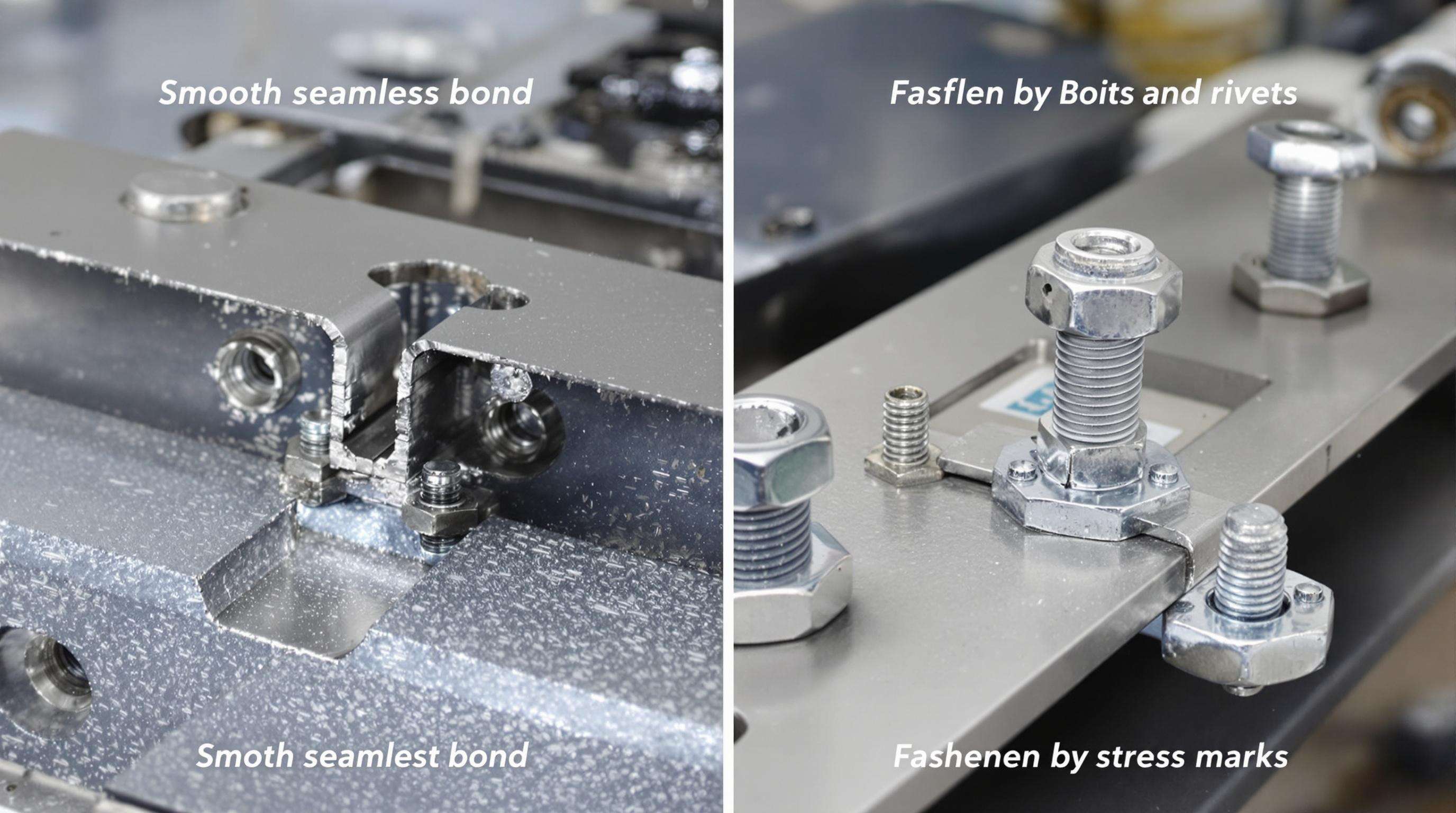

Dlaczego zaawansowane kleje zastępują tradycyjne złącza mechaniczne

Coraz więcej firm decyduje się na zaawansowane kleje zamiast tradycyjnych złącz mechanicznych, ponieważ pozwalają one zmniejszyć wagę konstrukcji bez utraty wydajności. Gdy części są łączone klejem zamiast nitami, producenci zazwyczaj osiągają redukcję masy komponentów o około 25%. Dodatkowo, takie połączenia nie tworzą dokuczliwych punktów koncentracji naprężeń, które są typowe dla śrub i nitów. Przejście na klejenie zyskuje na popularności w sektorach takich jak motoryzacja i lotnictwo, szczególnie przy trudnych kombinacjach materiałów, na przykład przy mocowaniu elementów z włókna węglowego do aluminiowych ram. Zeszłoroczne badanie opublikowane w „Nature” wykazało również ciekawy fakt: kleje równomierniej rozkładają naprężenia na powierzchniach. Oznacza to, że produkty narażone na ciągłe wibracje mają o około 40% mniejsze ryzyko uszkodzeń spowodowanych zmęczeniem materiału w czasie. Dla inżynierów projektujących zarówno skrzydła samolotów, jak i nadwozia pojazdów elektrycznych, tego rodzaju niezawodność stanowi ogromną różnicę.

Konstrukcje klejone vs. łączenie mechaniczne: porównanie wydajności

| Czynnik | Konstrukcje klejone | Łączenie mechaniczne |

|---|---|---|

| Wpływ Wagi | Zmniejsza całkowitą wagę o 15–25% | Dodaje wagę łączników |

| Rozkład naprężeń | Równomierne przenoszenie obciążenia na powierzchniach | Koncentracja w punktach łączników |

| Elastyczność materiału | Łączy różne materiały w sposób ciągły | Ograniczone do kompatybilnych metali |

| Prędkość instalacji | 30% szybsza aplikacja | Wymagane wiercenie/gwintowanie |

Producenci samochodów informują o 22% skróceniu czasu montażu dzięki zastosowaniu maszyn do klejenia drutu w porównaniu do tradycyjnych metod łączenia.

Równoważenie wytrzymałości, elastyczności i niezawodności połączeń klejonych

Najnowsza generacja klejów strukturalnych łączy odporność epoksydów z elastycznością materiałów poliuretanowych, co daje im imponującą wytrzymałość na rozciąganie na poziomie około 35 MPa lub wyższym, a jednocześnie umożliwia radzenie sobie z różnymi współczynnikami rozszerzalności termicznej materiałów. Gdy są stosowane w tacach baterii pojazdów elektrycznych, zaawansowane kleje zachowują szczelność nawet po przejściu przez tysiące zmian temperatur, od ekstremalnie niskich -40 stopni Celsjusza aż do 85 stopni. Badania wykazują, że trwają około trzy razy dłużej niż tradycyjne połączenia uszczelnione pakowaniem, w podobnych warunkach. Producenci coraz częściej poszukują opcji dwufazowego utwardzania łączących aktywację światłem UV i ciepłem, ponieważ takie podejście dobrze sprawdza się w trudnych kształtach i narożnikach, gdzie zawodzą standardowe metody, a także nie spowalnia zbyt bardzo produkcji na liniach montażowych w porównaniu do starszych technik.

Automatyzacja i precyzja: jak maszyny do klejenia drutu poprawiają nanoszenie kleju

Włączanie automatyzacji dzięki kontrolowanemu dozowaniu kleju

Maszyny do klejenia drutów mogą dosyć dokładnie trafiać w oznaczenia pozycyjne, z dokładnością do ±0,1 mm dzięki swoim programowalnym systemom dozującym. Maszyny te są wyposażone w wbudowane czujniki sprawdzające grubość kleju oraz zbiorniki utrzymujące odpowiednią temperaturę. Dzięki temu klej płynie równomiernie w tempie od 20 do 45 mililitrów na minutę. Działają również z różnymi typami materiałów, w tym trudnymi do obsłużenia epoksydami utwardzanymi UV czy też silikonami przewodzącymi. Zgodnie z niektórymi ostatnimi testami przeprowadzonymi w warunkach produkcyjnych, te systemy automatyczne nanoszą klej mniej więcej 3,7 raza szybciej niż pracownicy wykonujący tę pracę ręcznie. Co więcej, niemal nie ma różnic w grubości nanoszonych nitki kleju z jednej aplikacji na drugą, zgodnie z danymi opublikowanymi w zeszłorocznym raporcie Technologii Produkcji, gdzie odchylenie wynosiło poniżej 2%.

Minimalizowanie błędów ludzkich w produkcji wysokotomowej

Systemy zautomatyzowane zmniejszają wady związane z klejeniem o 82% w montażu elementów łączących w porównaniu z operacjami ręcznymi (Industrial Adhesion Quarterly 2022). Pętla sprzężenia zwrotnego dynamicznie dostosowuje ciśnienie dozowania i wysokość dyszy, kompensując nierówności podłoża w czasie rzeczywistym. Ta precyzja zapobiega problemom takim jak niewystarczające pokrycie lub wyciskanie kleju podczas wysokoprędkowych przebiegów przekraczających 1 200 jednostek/godz.

Studium przypadku: Zyski efektywności w liniach montażu samochodów EV

Jedna z głównych firm produkujących pojazdy elektryczne niedawno zaczęła stosować maszyny do klejenia drutu w celu uszczelniania baterii, co znacząco skróciło czas cyklu — z około 210 sekund do zaledwie 94 sekund. Zaimplementowano również roboty z wizją, które rzeczywiście przyniosły różnicę. Współczynnik wydajności pierwszego przejścia wzrósł z około 76 procent do niemal 98,5 procent, a zużycie kleju udało się zmniejszyć o około jedną trzecią dzięki lepszemu planowaniu ścieżki, zgodnie z danymi audytu produkcyjnego z 2023 roku. Te zmiany pozwoliły zaoszczędzić im około czterysta tysięcy dolarów rocznie na naprawach wadliwych jednostek, co wyjaśnia, dlaczego tak wielu producentów odwraca się obecnie do zautomatyzowanych systemów klejących w liniach produkcji pojazdów elektrycznych.

Kluczowe zastosowania przemysłowe i trendy rozwoju technologii klejenia drutem

Maszyny do klejenia drutem w przemyśle motoryzacyjnym i produkcji pojazdów elektrycznych

Maszyny do klejenia drutów stały się obecnie niemal koniecznością w fabrykach samochodów, szczególnie przy produkcji pojazdów elektrycznych. Maszyny te doskonale radzą sobie z nanoszeniem kleju dokładnie tam, gdzie jest potrzebny, na przykład w przypadku pakietów baterii i tych wyjątkowo lekkich elementów, które pozwalają samochodom pokonywać dłuższe dystanse na jednym ładowaniu, zapewniając jednocześnie pełną wytrzymałość konstrukcji. Analiza nowych technologii izolacji drutów miedzianych pokazuje, jak ważne znaczenie uzyskała w tym całym procesie nauka o materiałach. Producenci potrzebują lepszych rozwiązań klejących, ponieważ starają się spełnić coraz wyższe wymagania dotyczące parametrów pracy pojazdów elektrycznych, co z kolei oznacza konieczność ciągłej innowacyjności na wielu frontach procesu produkcyjnego.

Rozszerzanie zastosowań klejów poza łączeniem: uszczelnianie i aplikacje klejące

Obecne systemy adhezyjne pełnią podwójną funkcję – zapewniają integralność strukturalną i jednocześnie działanie uszczelniające. Formulacje utwardzane UV osiągają pełną wytrzymałość klejenia w ciągu 8–12 sekund, co czyni je idealnym rozwiązaniem do zastosowań wrażliwych na wilgoć, takich jak hermetyzacja elementów elektronicznych. Ta wielofunkcyjność zmniejszyła potrzebę stosowania dodatkowych procesów uszczelniania w lotnictwie, medycynie oraz elektronice użytkowej.

Analiza rynku: 68% wzrost zużycia klejów w produkcji pojazdów elektrycznych (2018–2023)

Zużycie klejów w sektorze pojazdów elektrycznych wzrosło o 68% między 2018 a 2023 rokiem, co wynika z innowacji w zakresie baterii oraz inicjatyw związanych z lekkimi konstrukcjami. Wzrost ten wspierają zautomatyzowane maszyny do klejenia drutu, które zapewniają równomierne nanoszenie kleju, trwałe połączenia w warunkach dużych wibracji oraz zgodność z surowymi standardami bezpieczeństwa motoryzacyjnego.

Innowacje w materiałach klejących dla wysokowydajnych systemów łączenia

Kleje nowej generacji dla wymagających warunków przemysłowych

Jeśli chodzi o materiały klejące, hybrydowe kleje łączące odporność epoksydów z elastycznością silikonów rzeczywiście przylegają o około 42% lepiej niż zwykłe kleje, zgodnie z niektórymi nowymi testami przeprowadzonymi dla przemysłu lotniczego w 2023 roku. Obserwujemy, że te specjalne mieszanki bardzo dobrze się sprawdzają również w trudnych warunkach. Wyobraź sobie obudowy baterii pojazdów elektrycznych albo części w robotach, które są narażone na skrajne zmiany temperatury przekraczające 300 stopni Celsjusza. Bardzo imponujące osiągnięcia. A jeszcze ciekawsze są teraz samonaprawiające się kleje. Te inteligentne materiały potrafią same usuwać drobne pęknięcia bez ingerencji człowieka. Po przejściu wielu testów obciążeniowych nadal zachowują około 89% swojej pierwotnej siły przylegania. Taka odporność zmienia nasze oczekiwania względem nowoczesnych klejów.

Odporność na temperaturę i wibracje w złączach klejonych

Nowe mieszanki epoksydów i poliuretanów potrafią wytrzymać wibracje do 18G zachowując wytrzymałość powyżej 35 MPa, co jest o około 38% lepsze niż w przypadku starszych klejów, jak wynika ze studium opublikowanego w zeszłym roku przez ekspertów od przemysłowego spajania. Łopaty turbin wiatrowych szczególnie korzystają z tego typu materiałów, ponieważ muszą wytrzymać stałe obciążenia przez dziesięciolecia pracy. Badania terenowe ujawniły również ciekawy wynik – wskaźnik awaryjności spowodowany wibracjami znacznie się obniżył, gdy producenci przełączyli się na te stabilniejsze związki, zmniejszając się z około 12% do zaledwie 4,7% w różnych rodzajach maszyn ciężarowych.

Trwałe kleje: ekologiczne rozwiązania w produkcji elementów złącznych

Kleje z konopii przemysłowych okazują się obiecującą alternatywą biopochodną dla tradycyjnych produktów naftowych. Ich wytrzymałość na rozciąganie jest porównywalna z obecnymi na rynku rozwiązaniami, a emisje węgla są zmniejszane o około 62%, jak wynika z raportu Circular Manufacturing z 2023 roku, do którego się odnosimy. Dużi producenci samochodów zaczęli wprowadzać te przyjazne środowisku kleje do swoich linii produkcyjnych – obecnie około trzy czwarte paneli wnętrza są montowane z użyciem tej zrównoważonej opcji. W przyszłości rynek klejów o niskiej emisji związków organicznych (VOC) zdaje się być gotowy do stabilnego wzrostu. Analitycy branżowi przewidują roczny wzrost złożony na poziomie około 9,8% do 2028 roku, głównie z powodu nasilających się regulacji środowiskowych oraz rosnącego zaangażowania firm w realizację zobowiązań ekologicznych. Niektórzy eksperci uważają nawet, że ten trend może przyśpieszyć, ponieważ konsumenci coraz częściej domagają się bardziej ekologicznych praktyk produkcyjnych.

Często zadawane pytania

Do czego służą maszyny do klejenia drutu?

Maszyny do klejenia drutu są stosowane w produkcji elementów mocujących do automatycznego nanoszenia klejów, zwiększając precyzję procesów łączenia.

W jaki sposób maszyny do klejenia drutu poprawiają nanoszenie kleju?

Gwarantują one spójne i precyzyjne nanoszenie kleju dzięki zaawansowanym systemom dozującym, kontroli temperatury oraz programowalnym funkcjom dawkowania.

Dlaczego zaawansowane kleje są preferowane w porównaniu do tradycyjnych złączników mechanicznych?

Zaawansowane kleje zmniejszają wagę, zapewniają lepsze rozłożenie naprężeń oraz umożliwiają gładkie łączenie różnych materiałów, poprawiając wydajność w różnych sektorach.

W jaki sposób maszyny do klejenia drutu wpłynęły na produkcję pojazdów elektrycznych?

Maszyny do klejenia drutu stały się nieodzowne w produkcji pojazdów elektrycznych, zapewniając precyzyjne nanoszenie kleju na tace akumulatorów i elementy o lekkiej konstrukcji, wspierając innowacje i wymagania dotyczące wydajności.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ