Dicas Essenciais de Manutenção para um Desempenho de Longo Prazo na Máquina de Grampos

Práticas Essenciais de Manutenção para Máquinas de Grampos

Protocolos de Lubrificação para Componentes Móveis

Manter as máquinas essenciais bem lubrificadas realmente faz com que elas durem mais. A maioria dos operadores segue uma rotina regular de lubrificação, normalmente por volta de uma vez a cada cem horas, mais ou menos quando as coisas começam a desgastar devido ao movimento constante. Escolher o lubrificante correto também é igualmente importante. O produto precisa funcionar sob as temperaturas às quais a máquina é submetida diariamente e ser compatível com os metais utilizados durante a fabricação. Máquinas equipadas com esses sistemas automáticos de lubrificação tendem a ter um desempenho melhor, já que reduzem os erros que as pessoas possam cometer ao aplicar óleo manualmente. Seguir corretamente os cronogramas de manutenção significa menos quebras e menos dinheiro gasto com reparos no futuro.

Técnicas de Remoção de Resíduos e Limpeza

Manter as máquinas essenciais funcionando em sua melhor forma requer limpeza regular, algo que aprendi ao longo de anos de experiência prática. Minha abordagem inclui uma limpeza diária focada naquelas partículas metálicas irritantes, poeira acumulada e qualquer outra coisa que consiga se infiltrar na maquinaria. Com o tempo, esses resíduos podem prejudicar seriamente o funcionamento adequado da máquina. Ao escolher produtos de limpeza, é importante ter cuidado, pois alguns produtos químicos podem corroer certas partes da máquina, especialmente aquelas próximas a componentes delicados. Para se livrar de detritos teimosos, nada supera o bom e velho uso de latas de ar comprimido ou aspiradores industriais potentes. Descobrimos que esses métodos funcionam maravilhas para alcançar cada recanto onde a sujeira costuma se esconder, garantindo que nosso equipamento permaneça livre de qualquer acúmulo que possa causar problemas no futuro.

Estratégias de Cuidado com o Sistema Hidráulico

Os sistemas hidráulicos desempenham um papel fundamental no funcionamento das máquinas de fabricação de pregos, então observá-los regularmente faz toda a diferença para manter o bom desempenho e evitar falhas. Verificar frequentemente os níveis de fluido mantém o funcionamento suave e evita problemas causados pela falta de fluido no sistema. Trocar os filtros hidráulicos na hora certa também é muito importante; seguir as recomendações do fabricante ou agir quando a pressão começar a se comportar de forma estranha ajuda a manter tudo sem obstruções e funcionando com eficiência. Não se esqueça de inspecionar as mangueiras e conexões em busca de sinais de vazamentos, pois ignorar pequenos problemas aqui tende a se transformar em grandes complicações no futuro. Corrigir esses tipos de problema rapidamente garantirá que a máquina de pregos dure mais tempo e funcione com confiabilidade ao longo do tempo. Hábitos adequados de manutenção no sistema hidráulico aumentam tanto a qualidade quanto a produtividade na fabricação de pregos.

Rotinas de Inspeção Agendada

Estabelecer rotinas de inspeção regulares faz muita diferença para manter as máquinas essenciais funcionando em seu melhor desempenho. A maioria dos estabelecimentos descobre que verificar o equipamento uma vez a cada semana ou a cada duas semanas costuma ser suficiente para identificar sinais iniciais de desgaste antes que se transformem em problemas maiores. Durante essas verificações, anote tudo, desde pequenas arranhões até ruídos incomuns que a máquina possa estar fazendo. Manter bons registros acaba se tornando bastante valioso ao longo do tempo, pois padrões começam a surgir na forma como diferentes peças se degradam com o uso. E não se esqueça de utilizar uma lista de verificação em cada sessão de inspeção. Uma boa lista de verificação lembra os técnicos de examinarem recursos de segurança, como botões de emergência, e também de verificar métricas-chave de desempenho em todos os componentes principais. Este passo simples reduz significativamente as chances de alguém esquecer algo importante durante a manutenção rotineira.

Análise de Padrões de Desgaste para Substituição de Peças

Analisar como as peças desgastam ao longo do tempo ajuda a determinar por quanto tempo os componentes em máquinas essenciais vão durar antes de precisarem ser substituídos. Quando realizamos esse tipo de análise, torna-se evidente quais peças se desgastam mais rapidamente do que outras, permitindo ajustar os planos de manutenção para corresponder ao que realmente acontece no chão de fábrica. Verificar visualmente as condições aliado ao uso adequado de instrumentos de medição faz toda a diferença na identificação de padrões incomuns de desgaste, que podem indicar problemas maiores escondidos dentro da maquinaria. Também é muito importante seguir as orientações dos fabricantes sobre sinais de desgaste para cada modelo específico de máquina. As recomendações deles nos dão uma boa noção da taxa normal de desgaste em diferentes componentes, possibilitando que técnicos substituam peças vulneráveis antes que causem grandes falhas durante as operações de produção.

Controle de Umidade em Sistemas Elétricos

Manter a humidade fora dos sistemas elétricos é muito importante para evitar curtos-circuitos e problemas nos equipamentos, especialmente em ambientes com alta umidade. A instalação de sachês dessecantes ou controles adequados de umidade ajuda a garantir o funcionamento contínuo e protege as peças elétricas sensíveis contra danos. Verificar regularmente os painéis e as conexões elétricas em busca de sinais de ferrugem ou infiltração de água não deve ser feito apenas ocasionalmente. Qualquer pessoa que trabalhe com sistemas elétricos sabe que essas questões exigem atenção constante. Resolver rapidamente problemas de umidade prolonga a vida útil dos equipamentos e reduz a chance de falhas elétricas graves que possam interromper totalmente as operações. Isso significa que as máquinas continuarão funcionando com confiabilidade, dia após dia, sem quebras inesperadas.

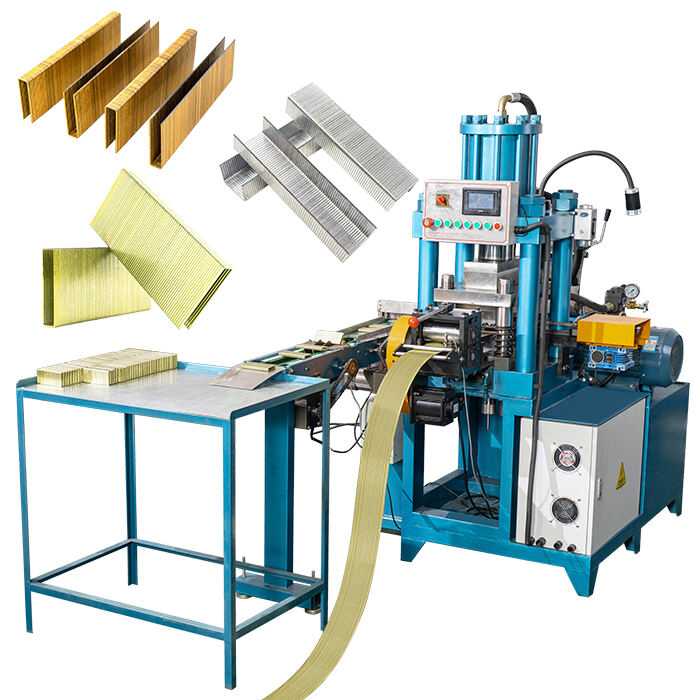

Sistema Hidráulico de Grampeamento de Caixas com Lubrificação Automática

Sistemas de lubrificação automática ajudam realmente a prolongar a vida útil dos sistemas hidráulicos de grampeamento, pois reduzem o atrito e o desgaste ao longo do tempo. O que torna esses sistemas tão valiosos é que eles continuam aplicando lubrificante de forma consistente, sem que alguém precise verificar ou recarregar manualmente com frequência. Isso significa menos tempo de inatividade para manutenção e um desempenho geral melhor das máquinas. Quando as empresas instalam esses tipos de sistemas, os operadores geralmente percebem que seus equipamentos funcionam de maneira mais suave por períodos mais longos entre as verificações técnicas. A redução na frequência de manutenção se traduz em economia de custos e menos interrupções na produção, em ambientes de fabricação onde cada minuto conta.

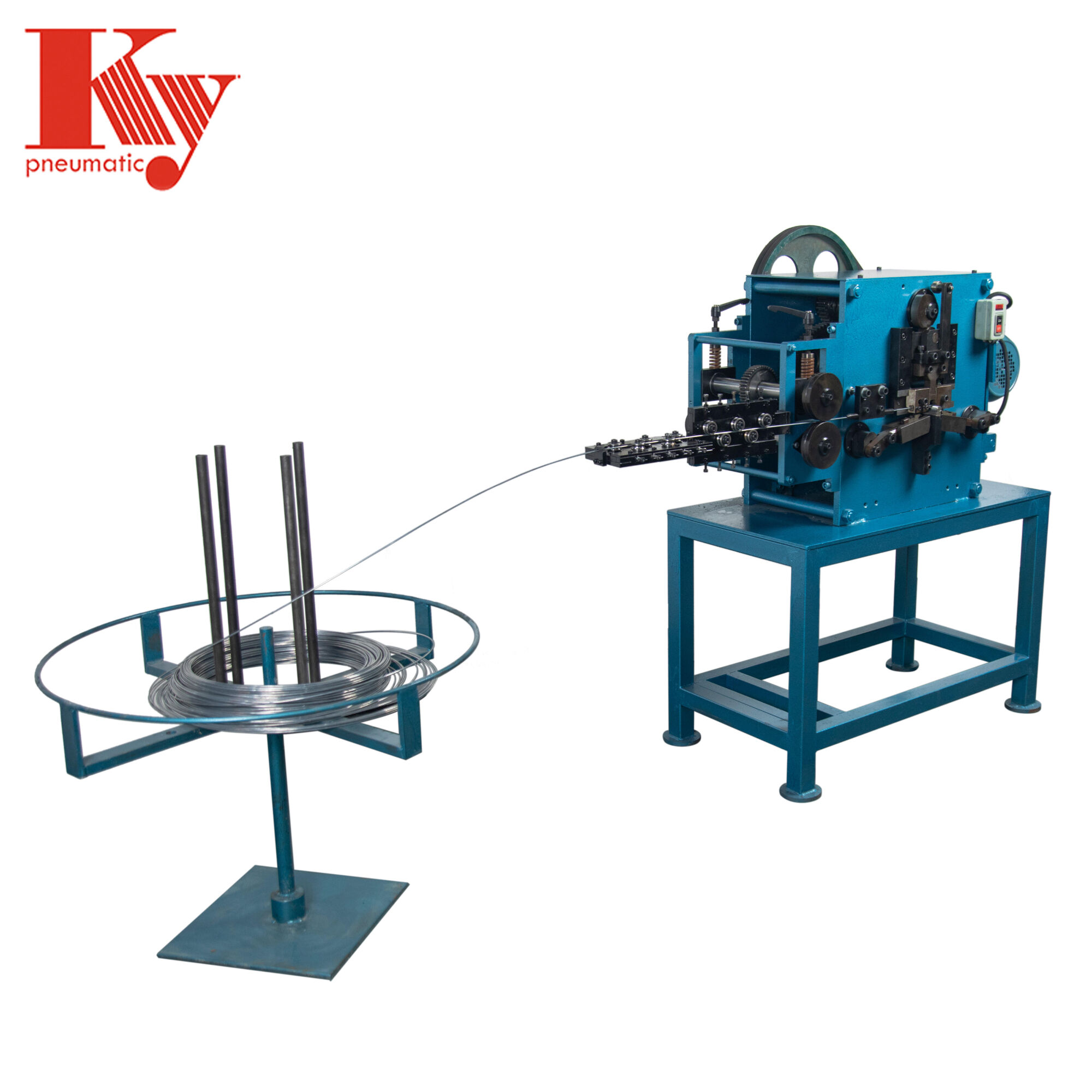

Unidade de Produção de C-Ring com Alinhamento Preciso

O alinhamento preciso nas unidades de produção de C-Ring reduz significativamente o desgaste, melhorando a durabilidade e a consistência da qualidade do produto. Por exemplo, máquinas com capacidades de alinhamento preciso comprovadamente melhoram a eficiência operacional, mantendo processos de produção precisos e reduzindo a necessidade de ajustes frequentes.

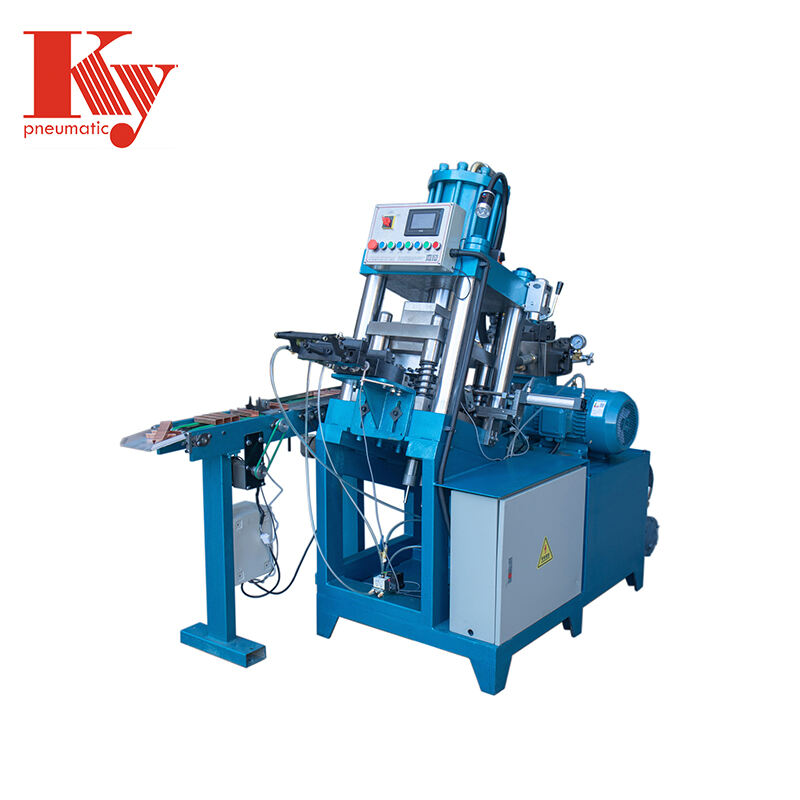

Prensa de Grampos de Aço Carbono de Alta Velocidade com Monitoramento por PLC

O monitoramento por PLC desempenha um papel crucial em prensas de grampo de aço carbono de alta velocidade, oferecendo diagnósticos em tempo real para facilitar a manutenção preventiva. Ao utilizar monitoramento avançado, os fabricantes podem antecipar e resolver problemas potenciais, reduzindo significativamente o tempo de inatividade e mantendo a continuidade da produção.

Máquina de Fita de Arame de Ciclo Completo com Autodiagnóstico

As características de autodiagnóstico são essenciais nas máquinas de corte de fita, pois alertam os operadores sobre as necessidades de manutenção, evitando que problemas menores se tornem críticos. Essa tecnologia reduz significativamente o tempo de inatividade e aumenta a eficiência — estudos indicam que tais inovações podem melhorar a eficácia operacional em até 70%.

Fabricante de Grampos Pesados com Acionamento por Servo

Sistemas de acionamento servo oferecem benefícios substanciais na fabricação de grampos pesados, proporcionando maior eficiência energética e precisão. Especialistas da indústria reconhecem que a tecnologia servo permite uma maior eficácia operacional, oferecendo movimentos suaves e precisos para uma qualidade de produto consistente.

Ferramentas de Diagnóstico para Manutenção Preditiva

Análise de Vibração para Saúde dos Rolamentos

A análise de vibração destaca-se como uma das melhores formas de identificar possíveis problemas nos rolamentos antes que causem falhas graves nas máquinas. Quando técnicos medem o quanto o equipamento vibra durante a operação, mudanças sutis frequentemente revelam sinais precoces de desgaste ou danos nos rolamentos semanas ou até meses antes da falha real. A vantagem vai além de apenas evitar surpresas, pois ajuda a manter as máquinas funcionando por mais tempo entre substituições. A maioria das indústrias agora segue diretrizes estabelecidas por grupos como a ISO ao configurar seus cronogramas de manutenção. Essas normas reconhecem que verificações regulares de vibração proporcionam economia real de custos ao longo do tempo, reduzindo tanto paradas não planejadas quanto despesas com reparos resultantes de falhas súbitas.

Imagem Térmica para Avaliações de Circuitos

A termografia destaca-se como uma das melhores formas de identificar componentes que estão a funcionar com temperaturas excessivas dentro de circuitos elétricos, antes que causem problemas maiores no futuro. Ao observarmos circuitos através de câmaras térmicas, conseguimos identificar onde o calor se acumula de forma anormal, indicando com precisão os pontos problemáticos, sem necessidade de desmontar nada. De acordo com uma pesquisa publicada no Electrical Engineering Journal, uma fábrica conseguiu reduzir as suas avarias elétricas em quase um terço após implementar verificações térmicas regulares em suas operações. A capacidade de detetar esses problemas precocemente resulta em menos paragens inesperadas e em condições de trabalho mais seguras para todos que lidam diariamente com sistemas elétricos.

Integração de Sistemas de Alerta Automatizados

Adicionar sistemas de alerta automatizados às operações de manutenção faz toda a diferença ao informar a equipe sobre tarefas prementes de manutenção. Esses tipos de sistemas permitem que o pessoal da fábrica responda rapidamente aos problemas, reduzindo o tempo de reação e mantendo os equipamentos funcionando por mais tempo entre falhas. Dados em tempo real combinados com análises inteligentes ajudam a identificar possíveis pontos de problema antes que questões menores se transformem em grandes complicações. Um artigo recente da Maintenance Technology destacou resultados reais em que empresas observaram cerca de 40% menos desligamentos inesperados após a instalação desses sistemas de alerta, demonstrando o quanto eles são valiosos para o planejamento proativo de manutenção. Quando as equipes de manutenção têm acesso a esses alertas, elas simplesmente resolvem os problemas com mais rapidez e retornam as operações mais ágilmente, o que significa melhores números de produção em geral.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ