Основные правила технического обслуживания для долгосрочной работоспособости степлеров

Основные методы технического обслуживания машин для скоб

Протоколы смазки движущихся компонентов

Своевременная смазка основных станков значительно продлевает срок их службы. Большинство операторов придерживаются регулярного графика смазки, обычно примерно один раз в сто часов работы, когда из-за постоянного движения начинается износ деталей. Не менее важно выбрать правильный смазочный материал. Он должен эффективно работать при температурах, которые станок испытывает в процессе ежедневной эксплуатации, и быть совместимым с металлами, использовавшимися при производстве. Станки, оснащённые автоматическими системами смазки, показывают лучшие результаты, поскольку такие системы минимизируют ошибки, возникающие при ручной смазке. Соблюдение графика технического обслуживания позволяет сократить количество поломок и сэкономить средства, которые в противном случае пришлось бы тратить на устранение возникших проблем.

Методы удаления загрязнений и очистки

Поддержание бесперебойной работы стандартных станков требует регулярной очистки, чему я научился за годы практической работы. Мой подход включает ежедневную уборку, направленную на устранение раздражающих металлических опилок, скопившейся пыли и прочего мусора, которому каким-то образом удаётся попадать внутрь механизмов. Со временем эти частицы действительно могут нарушить надлежащую работу станка. При выборе чистящих средств важно проявлять осторожность, поскольку некоторые химические вещества могут разъедать определённые части станка, особенно возле чувствительных компонентов. Для удаления стойкого мусора ничто не сравнится со старыми добрыми баллончиками сжатого воздуха или мощными промышленными пылесосами. Мы выяснили, что такие методы отлично подходят для очистки каждого закоулка, где любит скапливаться грязь, обеспечивая бесперебойную работу оборудования и предотвращая возникновение проблем в будущем.

Стратегии ухода за гидравлической системой

Гидравлические системы играют важную роль в работе машин для производства гвоздей, поэтому регулярный контроль обеспечивает высокую производительность и предотвращает поломки. Проверка уровня жидкости позволяет поддерживать бесперебойную работу и избегать проблем, связанных с недостатком жидкости в системе. Также очень важно вовремя менять гидравлические фильтры — либо по рекомендации производителя, либо когда давление начинает работать некорректно, это помогает сохранить систему свободной от загрязнений и эффективной в работе. Не забывайте проверять шланги и соединения на наличие признаков утечек, поскольку игнорирование мелких проблем может привести к серьезным последствиям в будущем. Быстрое устранение таких проблем обеспечит долгий срок службы устройства для производства скоб и его надежную работу на протяжении времени. Правильное обслуживание гидравлической системы повышает как качество, так и объем производства скоб.

Плановые инспекционные процедуры

Настройка регулярных процедур проверки дает существенный результат, когда речь идет о поддержании работы основных станков на высшем уровне. Большинство мастерских обнаружили, что проверка оборудования один раз в неделю или раз в две недели позволяет достаточно хорошо выявлять ранние признаки износа и предотвращать возникновение более серьезных проблем. Во время этих проверок записывайте все, начиная с незначительных царапин и заканчивая необычными шумами, которые может издавать оборудование. Ведение хороших записей на самом деле становится довольно ценным в будущем, потому что начинают проявляться закономерности износа различных деталей со временем. И не забудьте использовать контрольный список для каждой проверки. Хороший контрольный список напоминает техникам проверять элементы безопасности, такие как аварийные выключатели, а также выборочно оценивать ключевые показатели производительности всех основных компонентов. Этот простой шаг значительно снижает вероятность того, что что-то важное будет упущено во время планового технического обслуживания.

Анализ износа деталей для их замены

Анализ того, как детали изнашиваются со временем, помогает определить срок службы компонентов в базовых машинах до их замены. При проведении такого анализа становится ясно, какие детали изнашиваются быстрее других, что позволяет корректировать планы технического обслуживания в соответствии с реальной ситуацией на производственных линиях. Визуальный осмотр в сочетании с использованием соответствующих измерительных инструментов играет ключевую роль в выявлении необычных паттернов износа, которые могут указывать на более серьезные проблемы, скрытые внутри оборудования. Также важно следовать рекомендациям производителей относительно признаков износа для каждой конкретной модели машины. Их рекомендации дают четкое представление о нормальных темпах износа различных деталей, позволяя техническим специалистам своевременно заменять уязвимые компоненты до возникновения серьезных поломок в ходе производственных циклов.

Контроль влажности в электрических системах

Защита электрических систем от влаги играет важную роль в предотвращении коротких замыканий и неисправностей оборудования, особенно в условиях высокой влажности. Использование, например, поглотителей влаги или надлежащий контроль уровня влажности помогает обеспечить бесперебойную работу и защитить чувствительные электрические компоненты от повреждений. Регулярная проверка электрических панелей и соединений на наличие признаков коррозии или проникновения воды не должна проводиться лишь изредка. Каждому специалисту, работающему с электрическими системами, известно, что этим вопросам постоянно необходимо уделять внимание. Быстрое устранение проблем со влагой увеличивает срок службы оборудования и снижает вероятность серьезных электрических сбоев, которые могут привести к остановке всего производства. Это означает, что машины будут надежно работать день за днем без непредвиденных поломок.

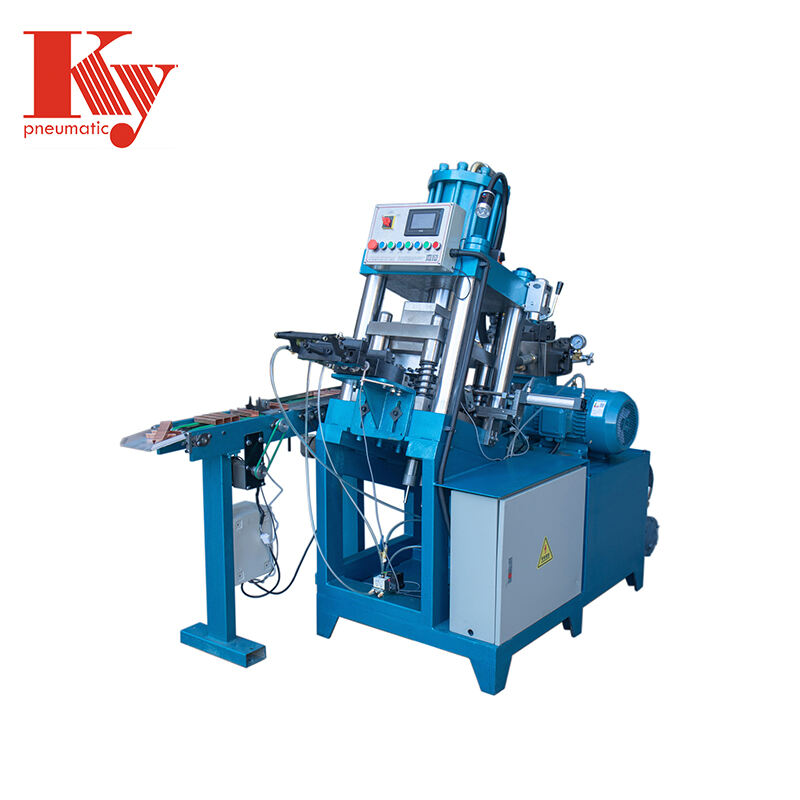

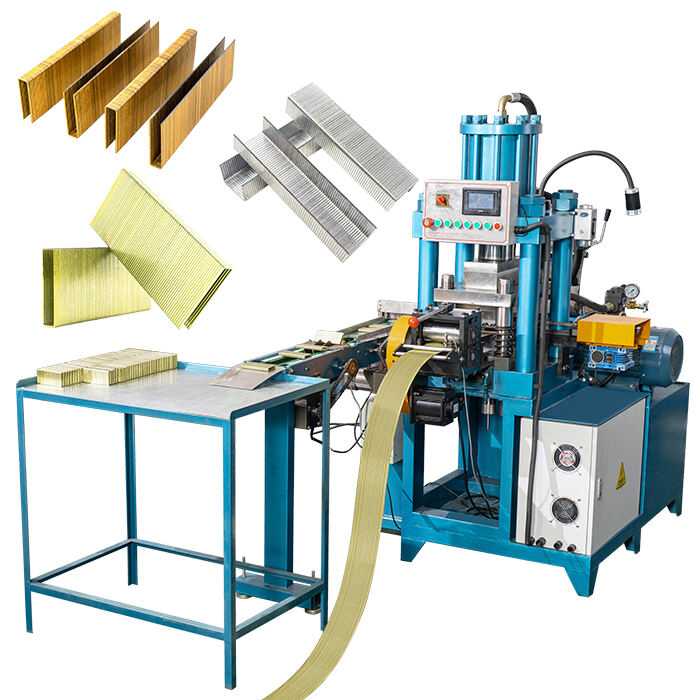

Гидравлическая система скрепления картонных изделий с автоматической смазкой

Автоматические системы смазки действительно способствуют продлению срока службы гидравлических систем скрепления, так как уменьшают трение и износ со временем. Ценность этих систем заключается в том, что они постоянно наносят смазку равномерно, без необходимости постоянного ручного контроля или доливки кем-либо. Это означает меньшее время простоя на техническое обслуживание и улучшенную общую производительность оборудования. После установки таких систем операторы, как правило, отмечают, что оборудование работает более плавно, и периоды между техническими проверками становятся длиннее. Снижение частоты обслуживания приводит к экономии затрат и меньшему количеству перерывов в производстве, где каждая минута имеет значение.

Установка для производства C-колец с точной установкой

Точная регулировка в узлах производства C-образных колец значительно снижает износ, тем самым повышая долговечность и стабильность качества продукции. Например, машины с функцией точной регулировки доказали свою способность повышать операционную эффективность за счет поддержания точных производственных процессов и уменьшения необходимости частых корректировок.

Высокоскоростной пресс для углеродистых сталискоб с мониторингом через ПЛК

Мониторинг с помощью ПЛК играет ключевую роль в высокоскоростных прессах для углеродистых сталискоб, предоставляя диагностику в реальном времени для обеспечения профилактического обслуживания. Используя передовой мониторинг, производители могут предвидеть и устранять потенциальные проблемы, значительно сокращая простои и поддерживая непрерывность производства.

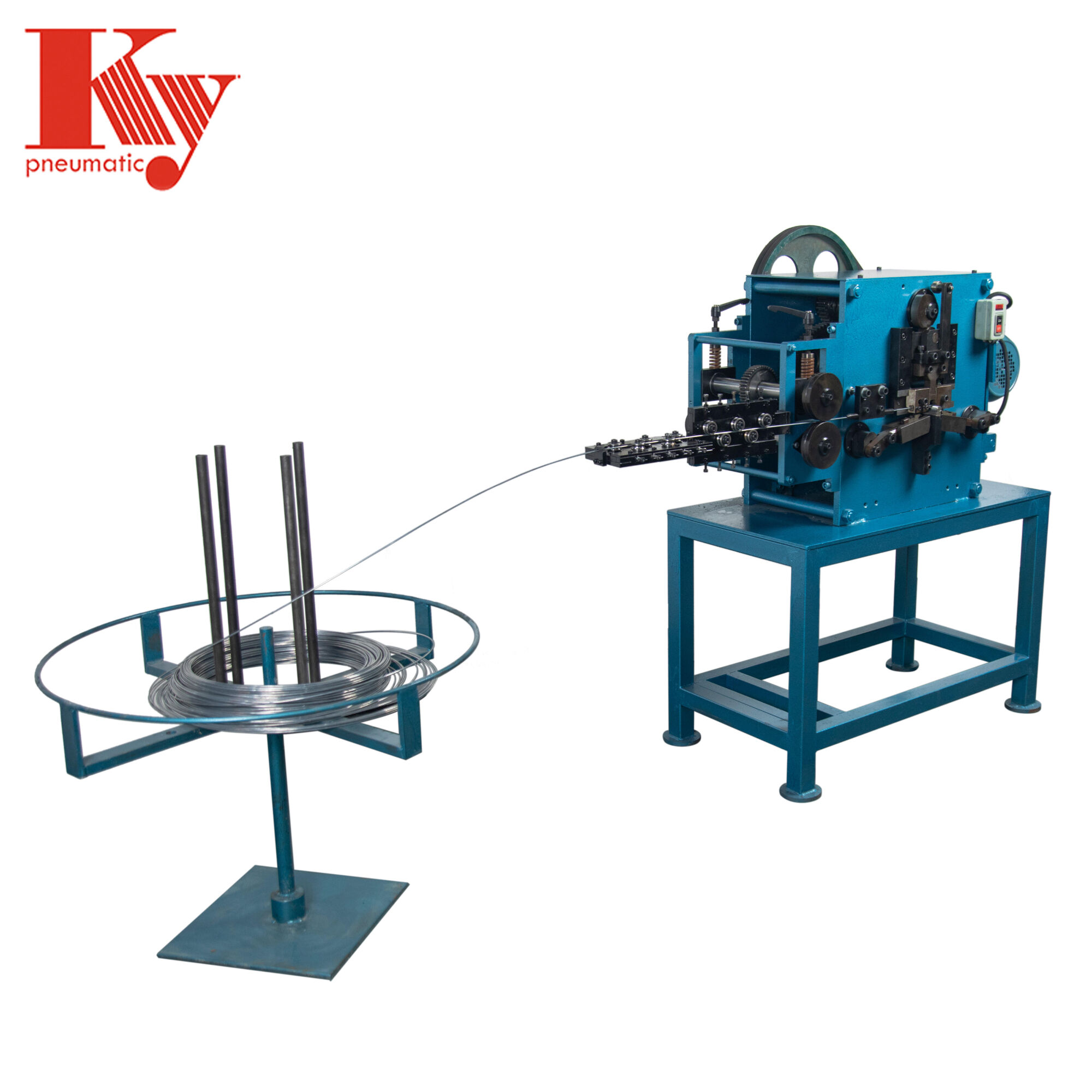

Станок для полного цикла проволочной упаковки с само диагностированием

Самодиагностирующие функции являются важными в машинах с проводной связью, поскольку они предупреждают операторов о необходимости технического обслуживания, предотвращая превращение незначительных проблем в критические. Эта технология значительно сокращает время простоя и повышает эффективность — исследования показывают, что такие инновации могут улучшить операционную эффективность до 70%.

Сервоприводной тяжелый станок для производства скоб

Системы с сервоприводом предлагают значительные преимущества при производстве тяжелых скоб, обеспечивая повышенную энергоэффективность и точность. Эксперты отрасли подтверждают, что технология сервопривода позволяет улучшить операционную эффективность, обеспечивая плавные и точные движения для постоянного качества продукции.

Диагностические инструменты для предсказуемого обслуживания

Анализ вибрации для оценки состояния подшипников

Анализ вибрации выделяется как один из лучших способов выявления возможных проблем с подшипниками, прежде чем они вызовут серьезные неполадки в работе машин. Когда специалисты измеряют, насколько оборудование вибрирует во время работы, незначительные изменения часто показывают ранние признаки износа или повреждения подшипников за недели или даже месяцы до реального выхода из строя. Преимущество здесь выходит за рамки простого избегания неожиданностей — это реально помогает дольше поддерживать работу машин между заменами. Большинство отраслей теперь следуют рекомендациям, установленным такими организациями, как ISO, при разработке графиков технического обслуживания. Эти стандарты подтверждают, что регулярные проверки вибрации обеспечивают реальную экономическую выгоду в долгосрочной перспективе, уменьшая как незапланированные остановки, так и дорогостоящие счета за ремонт, связанные с внезапными поломками.

Термическое изображение для оценки цепей

Тепловизионный контроль выделяется как один из лучших способов выявления компонентов, которые перегреваются внутри электрических цепей, до того, как они вызовут более серьезные проблемы в будущем. Когда мы смотрим на цепи через тепловизоры, мы видим, где аномально накапливается тепло, точно указывая на проблемные места, не разбирая оборудование. Согласно исследованиям, опубликованным в журнале «Электротехника», заводу удалось сократить количество электрических поломок почти на треть после внедрения регулярного теплового контроля по всем направлениям. Возможность выявлять такие проблемы на ранних стадиях означает меньшее количество незапланированных остановок и более безопасные условия работы для всех, кто ежедневно работает с электрическими системами.

Интеграция автоматизированных систем оповещения

Добавление автоматизированных систем оповещения в операции технического обслуживания играет решающую роль в информировании персонала о срочных задачах техобслуживания. Такие системы позволяют персоналу предприятия оперативно реагировать на возникающие проблемы, сокращая время отклика и увеличивая срок службы оборудования между поломками. Комбинация данных в реальном времени с интеллектуальным анализом позволяет выявлять потенциальные проблемные места до того, как мелкие неполадки перерастут в серьезные. Недавняя статья журнала Maintenance Technology выделила реальные результаты, которых компании достигли, сократив количество незапланированных остановок примерно на 40 процентов после установки таких систем оповещения, что демонстрирует их ценность для проактивного планирования технического обслуживания. Когда бригады техобслуживания получают доступ к таким оповещениям, они просто быстрее выполняют ремонт и возвращают оборудование в рабочее состояние, что в целом приводит к улучшению производственных показателей.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ