Применение заклепочных машин в мебельной, автомобильной и металлообрабатывающей промышленности

Понимание машины для закатки кольцевых замков: основные компоненты и промышленные преимущества

Что такое машина для закатки кольцевых замков?

Машины для закатки кольцевых замков представляют собой удобные инструменты, на которые производители полагаются при изготовлении мебели, в автомобильных сборочных цехах и при производстве металлоизделий, чтобы соединять все виды материалов вместе. Они работают за счет сжатия маленьких металлических колец в форме буквы U, которые мы называем кольцевыми замками, прямо через уже пробитые отверстия, что обеспечивает очень прочные соединения, способные выдерживать вибрации, не распадаясь. По сравнению с обычными скобами или даже швейными нитями, такие соединения с кольцевыми замками намного лучше выдерживают встряхивание или нагрузки. Вот почему многие фабрики перешли на их использование для критически важных компонентов, где надежность имеет наибольшее значение.

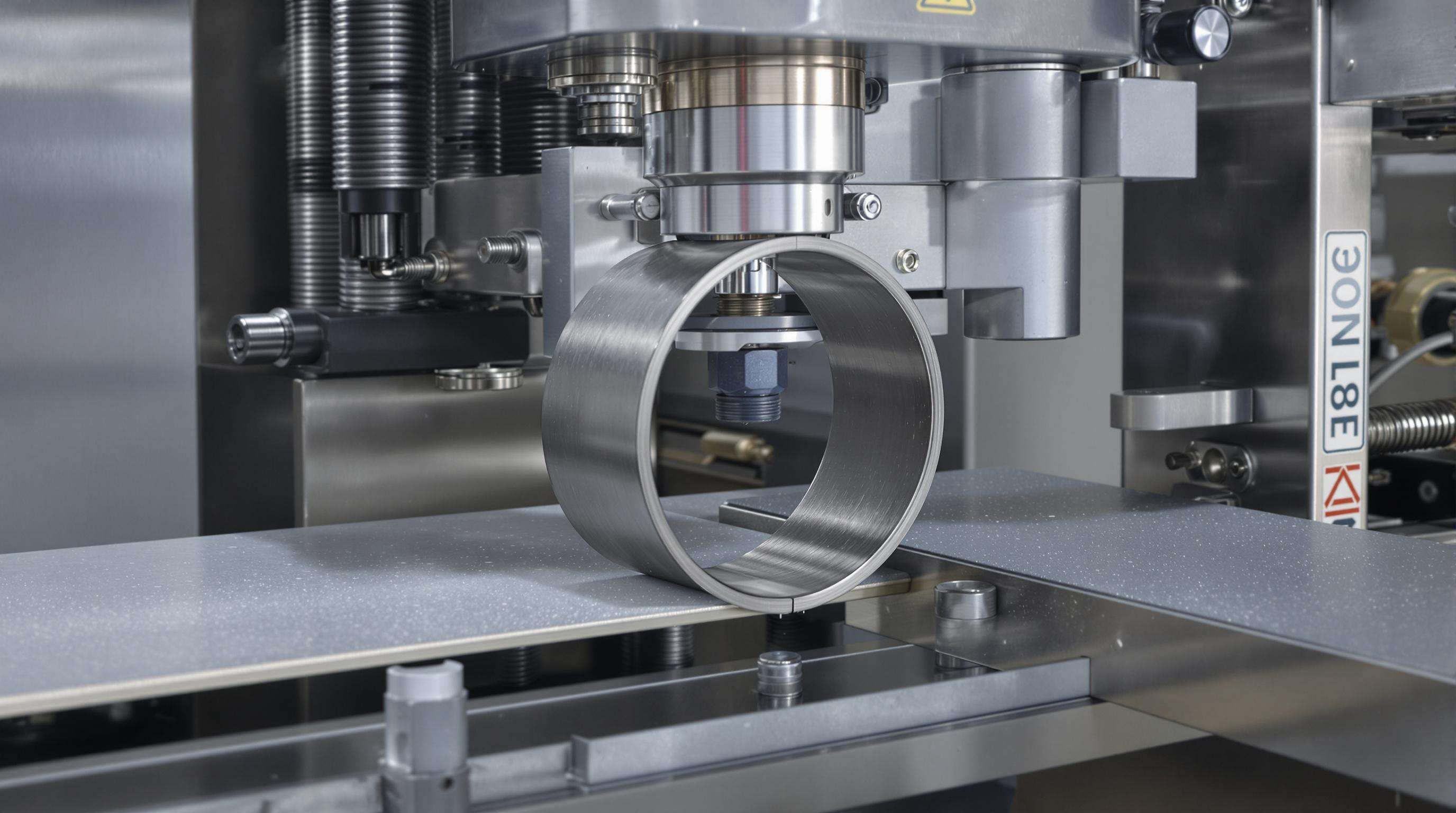

Основные компоненты и принцип работы

Машина состоит из трех основных частей:

- Фидер : Автоматически подает кольцевые замки из магазина

- Насадка : Выравнивает и направляет кольцо в нужное положение

- Ускоритель : Пневматическая или гидравлическая система, которая обжимает кольцо

При срабатывании дозатор продвигает кольцо к наконечнику, где зажимные губки привода сжимают его вокруг материалов. Ведущие производители оптимизировали этот процесс для обработки 40–60 колец в минуту в производственных условиях.

Функциональные преимущества крепления с использованием стяжных колец в промышленных приложениях

Машины для стяжных колец обеспечивают три ключевых преимущества:

- Повышенная прочность : Соединения выдерживают в три раза большее натяжение, чем скобы (Industrial Fasteners Journal, 2023)

- Универсальность материалов : Совместимость с кожей, резиной и стальными тросами толщиной до 5 мм

- Стандартизация процесса : Исключает человеческий фактор в повторяющихся задачах крепления

| Тип стяжного кольца | Лучшее применение | Прочность крепления |

|---|---|---|

| C-Тип | Автомобильная обивка | Высокий (12–15 кН) |

| D-тип | Пружины матраса | Средний (8–10 кН) |

| M-тип | Сельскохозяйственные заборы | Умеренный (5–7 кН) |

Благодаря своей адаптируемости к различным типам колец и материалам технология является незаменимой для современных сборочных линий, которым требуются точность и скорость.

Машина для заклепки типа Hog в мебельном производстве: повышение точности и эффективности сборки

Роль в обивке и сборке каркасов диванов

Когда речь идет о креплении ткани к упрямым деревянным или металлическим рамам во время обивочных работ, станки с кольцевым зажимом действительно проявляют себя с лучшей стороны. Эти устройства обеспечивают плотное и равномерное натяжение ткани на всех тех сложных изогнутых поверхностях, при работе с которыми вручную можно было бы сойти с ума. Замкнутая конструкция колец предотвращает смещение ткани гораздо эффективнее, чем обычные скобы. Согласно данным журнала Furniture Tech за 2023 год, это позволяет фабрикам тратить примерно на 18% меньше времени на исправление ошибок в производстве диванов. Мастера по обивке, перешедшие на такие машины, говорят, что наблюдают примерно на 33% меньше проблем с совмещением ткани. Это логично, ведь никто не хочет повредить ценную кожу при попытке закрепить что-либо на поддержке подлокотника, где напряжение возникает особенно легко.

Сравнение систем крепления с использованием кольцевых зажимов и скобок в производстве матрасов и сидений

Скобы по-прежнему широко используются при сборке мебели эконом-класса, однако кольца типа hog rings обеспечивают примерно на 40% большее сопротивление вытягиванию в таких изделиях, как пружины матрасов и основания сидений. Почему? Кольца hog rings охватывают детали на полные 360 градусов, равномерно распределяя усилие, в отличие от скоб, которые концентрируют давление в одной точке, что со временем может привести к возникновению проблем. Компании, перешедшие на использование hog rings, сообщают о снижении на 27% количества жалоб на расшатывание соединений в креслах-качалках. Некоторые производители даже отмечают значительное улучшение удовлетворенности клиентов после изменения технологии сборки.

Тренды автоматизации стимулируют внедрение машин для установки hog rings в мебельных производственных линиях

Современные мебельные производства начинают внедрять роботизированные системы закатки колец, которые взаимодействуют с их станками с ЧПУ и подключаются к системам управления запасами ERP. Такие автоматизированные комплексы способны обрабатывать около 460 крепежных элементов в час с довольно высокой точностью — плюс-минус 0,3 мм. Это позволяет изготавливать изделия на заказ по мере необходимости, а не складировать их впрок. Согласно исследованию, опубликованному в начале 2024 года по тенденциям промышленной автоматизации, компании, внедрившие эти интеллектуальные машины для закатки колец, сократили расходы на отделочных участках в среднем на 19 долларов США на квадратный метр. Основная экономия достигается за счет уменьшения количества отходов материала и сокращения времени на переналадку оборудования при переходе на другие инструменты в ходе производственных циклов.

Автомобильная промышленность: обеспечение целостности конструкции с помощью закатки колец

Применение в сборке автомобильных сидений и отделке салона

Машины для установки стяжных хомутов обеспечивают прочное крепление для автомобильных сидений, внутренней отделки транспортных средств и чехлов на сидениях. Эти устройства могут соединять металлические пружины, фиксировать поролоновую набивку и надежно удерживать ткань, сохраняя при этом плотность соединения, чтобы сиденья не разваливались после многих лет использования. В чём их преимущество по сравнению с клеем или шитьем? Они предотвращают смещение материалов, обеспечивая правильное положение компонентов даже при авариях. Согласно отраслевым отчетам прошлого года, примерно восемь из десяти ведущих автопроизводителей теперь используют эти хомуты для соединения проводов и крепления тканей к каркасным конструкциям, поскольку они отлично справляются с вибрациями на протяжении времени.

Пневматические инструменты для установки стяжных хомутов: снижение времени сборки на 68% (Источник: SAE International, 2022)

Пневматические машины для установки стяжных хомутов уменьшают трудоемкость ручных процессов, сокращая время сборки сидений на 68%(SAE International, 2022). Эти инструменты обеспечивают давление 19–23 кг/см² , продвигая кольца из высокопрочной стали через несколько слоев материала за цикл в 0,8 секунды. Для предприятий с высоким объемом производства это означает 2100+ сидений устанавливается ежедневно на рабочем месте, что минимизирует узкие места на этапах обивки и отделки

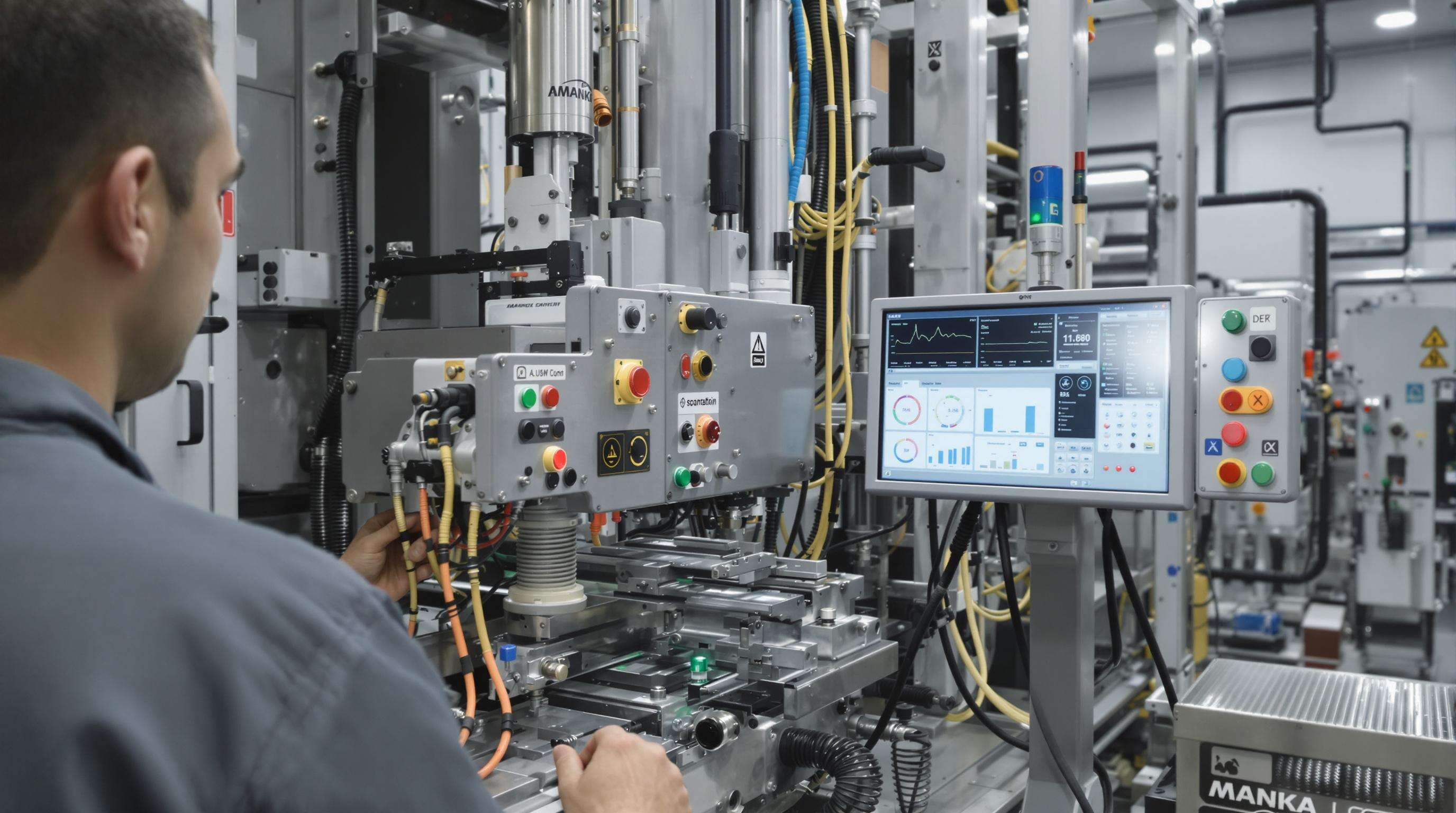

Интеграция с умными и высокопроизводительными производственными системами

Современные машины для установки кольцевых заклепок оснащены датчиками, подключенными к интернету, которые отслеживают такие параметры, как плотность упаковки крепежных элементов, натяжение провода и момент, когда инструменты начинают демонстрировать признаки износа. Когда эти машины работают в паре с автоматизированными сборочными приспособлениями, они обеспечивают невероятную точность установки колец — на самом деле, точность составляет около половины миллиметра. Это существенно изменило ситуацию для автопроизводителей, сократив объемы непроизводительной работы примерно на треть в производстве интерьеров премиальных автомобилей. Самое лучшее? Эти машины имеют модульную конструкцию, что облегчает их установку в старые производственные линии. Они также легко интегрируются с системами планирования ресурсов предприятий, что позволяет более эффективно управлять уровнями запасов крепежных элементов и планировать техническое обслуживание, чем раньше.

Применение в индустрии: Тяжелые крепежные работы при производстве ограждений, сетки и металлоконструкций

Применение в промышленных ограждениях и сборке проволочной сетки

Машины для закатки кольцевых замков очень хорошо подходят для сборки оцинкованных проволочных панелей, используемых в промышленном ограждении. Они создают довольно стабильные соединения толщиной около 3–4 мм, которые способны выдерживать боковое усилие от 300 до 500 фунтов, согласно отчету Национальной ассоциации ограждений за прошлый год. То, что отличает эти машины от точечной сварки, — это то, что они сохраняют целостность защитного цинкового покрытия на сетке-рабице. Это особенно важно в прибрежных районах, где соленый воздух разрушительно действует на металл. Разница? Исследования показывают, что при использовании кольцевых замков возникает примерно на две трети меньше случаев коррозии по сравнению со сваркой. Строительные бригады, занимающиеся установкой ограждений для обеспечения безопасности строительных площадок или складских помещений, ценят эти инструменты за то, что значительно ускоряют процесс монтажа. Рабочие могут быстро фиксировать от 8 до 12 соединений в минуту, не беспокоясь о деформации металла из-за теплового воздействия, что довольно часто происходит при использовании традиционных методов.

Тяжелое металлоизделие с крепежными кольцами повышенной прочности

Переход от заклепок к кольцам из высокоуглеродистой стали с прочностью на растяжение около 5/8 дюймов в последнее время стал довольно распространенным, особенно для тех работ с тонким металлом, где не предполагается нагрузка, но присутствует вибрация. Примерно три четверти таких применений теперь полагаются на эти кольца вместо традиционных методов крепления. Что касается систем отопления, вентиляции и кондиционирования, большинство производителей используют размер калибра 8 для соединения участков воздуховодов. Особенность этого подхода заключается в том, насколько хорошо они создают плотные уплотнения, способные выдержать давление воды, эквивалентное четверти дюйма на манометре. Фермеры, занимающиеся ремонтом оборудования, обнаружили еще одно преимущество. Эти же крепежные элементы отлично подходят для крепления замены стальных панелей толщиной 12 калибр на комбайнах. Процесс занимает примерно на 40 процентов меньше времени по сравнению с работой с болтами М6, что для тех, кто провел часы, затягивая гайки, является настоящей экономией времени.

Совмещение скорости и целостности соединений в производстве оборудования

Современные пневматические инструменты для установки хомутов работают при давлении около 12–14 psi и позволяют надежно крепить стальные скобы толщиной 1,5 мм на вертикальные стойки паллетных стеллажей со скоростью примерно 22 соединения в минуту, обеспечивая зазор менее 0,1 мм. Эти инструменты оснащены умными датчиками глубины, которые предотвращают как недостаточное, так и чрезмерное зажимание. Результатом является значительное снижение необходимости исправления плохих соединений в дальнейшем. Речь идет о сокращении объемов переделок с 15% до всего 2%, что особенно важно при работе, например, с лестницами эвакуационных выходов, где безопасность имеет решающее значение. Рабочие, перешедшие на использование этих инструментов, отмечают рост производительности примерно на 54% по сравнению с традиционными ручными методами закрепления скобами при монтаже сетки на дверях безопасности, согласно данным, опубликованным в журнале Hardware Manufacturing Quarterly в 2023 году.

Технологическая эволюция: от ручных к умным машинам для установки хомутов

Переход от ручных к пневматическим и электрическим системам

Машины для заклепок типа Hog ring прошли долгий путь с тех пор, как рабочие использовали ручные инструменты, уставая всего через несколько часов работы. Современные модели работают на пневматической или электрической тяге, что позволяет операторам меньше уставать и значительно повышает скорость производства. Пневматические версии могут выпускать от 800 до 1 200 крепежных элементов в час, что примерно в три раза быстрее, чем можно сделать вручную. Электрические модели особенно полезны там, где важна тишина, например, на автомобильных заводах, где требуется бесшумная работа. По-настоящему выделяет эти современные системы их способность обеспечивать одинаковое давление (около 12–15 Ньютонов), независимо от типа обрабатываемого материала. Такая стабильность становится настоящим прорывом при сборке каркасов мебели из различных материалов.

Интеллектуальные датчики и обратная связь в реальном времени в современных инструментах для заклепок типа Hog ring

В современных производственных процессах датчики IoT внедряются для контроля таких параметров, как совмещение крепежных элементов и уровень прикладываемого усилия сжатия. Эти интеллектуальные системы самостоятельно корректируют свои настройки с помощью алгоритмов машинного обучения. Согласно исследованию, опубликованному SAE International в 2022 году, внедрение этой технологии на этапе сборки сидений позволяет сократить количество испорченных крепежных элементов примерно на 18% за счет способности предсказывать ошибки заранее. Операторы получают информационные панели с подробными сведениями о каждом цикле производства. Благодаря этим аналитическим данным, ремонтные бригады могут выявлять потенциальные проблемы на ранних стадиях. Результатом становится снижение общего объема простоев на заводах по производству металлической сетки примерно на 22%, так как проблемы устраняются до полного выхода оборудования из строя.

Устойчивость: Сокращение отходов материалов в процессах крепления

Современные машины для установки стальных колец, представленные сегодня на рынке, действительно сокращают количество отходов материалов благодаря тем же этим продвинутым алгоритмам AI-нестинга, которые они используют. Эти системы точно рассчитывают, где следует размещать каждый крепеж, и это существенно влияет на экономию материалов. По данным, которые мы наблюдаем в отрасли, компании сообщают, что сейчас в проекты ограждений уходит на 31% меньше металлической проволоки по сравнению с тем, когда все операции выполнялись вручную. Не стоит забывать и о системах пневматики с замкнутым циклом. Они по сути возвращают большую часть сжатого воздуха обратно в систему вместо его выброса. Некоторые передовые модели достигают показателя переработки до 90%, и именно поэтому многие фабрики, стремящиеся соответствовать стандарту выбросов ЕС Stage V, переходят на эти новые машины.

Раздел часто задаваемых вопросов

Какие отрасли чаще всего используют машины для установки стальных колец?

Машины для закатки кромок широко используются в таких отраслях, как производство мебели, сборка автомобилей и выпуск металлоизделий. Они особенно ценны для задач, требующих надежного крепления и точности.

Как машины для закатки кромок повышают прочность?

Машины для закатки кромок обеспечивают повышенную прочность за счет равномерного распределения усилия по материалу, уменьшая риск расхождения соединений под действием натяжения по сравнению с традиционными методами крепления, такими как скобы.

Совместимы ли машины для закатки кромок с различными материалами?

Да, машины для закатки кромок совместимы с различными материалами, включая кожу, резину и стальные тросы, что делает их универсальными в промышленных приложениях.

Какие преимущества обеспечивают пневматические машины для закатки кромок?

Пневматические машины для закатки кромок обеспечивают значительные преимущества, такие как сокращение времени сборки, применение высокого давления и повышение эффективности производства, особенно в условиях высокого объема выпуска.

Как умные датчики улучшают работу машин для закатки кромок?

Интеллектуальные датчики, интегрированные с машинами для заклепки, обеспечивают обратную связь в режиме реального времени и автоматически регулируют параметры с использованием алгоритмов машинного обучения, повышая точность, уменьшая расход материалов и своевременно выявляя возможные ошибки.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ