Основні поради з технічного обслуговування для довготривалої ефективності машини для скріпок

Основні правила технічного обслуговування машин для скрепок

Протоколи смазування рухомих компонентів

Правильне змащування основних механізмів дійсно подовжує їхній термін служби. Більшість операторів дотримуються регулярного графіка змащення, зазвичай приблизно один раз на сто годин роботи, коли починається знос через постійний рух. Правильний вибір змащувального матеріалу має не менше значення. Він має бути придатним для роботи при тих температурах, з якими стикається машина у повсякденному використанні, і сумісним з металами, використаними під час виготовлення. Машини, оснащені автоматичними системами змащення, мають кращі показники, адже вони зменшують кількість помилок, які може припустити людина, здійснюючи змащення вручну. Дотримання графіка технічного обслуговування означає менше поломок і менші витрати на усунення проблем у майбутньому.

Техніки видалення сору та очищення

Підтримання справності основних машин потребує регулярного чищення, чому я навчився за роки практичного досвіду. Мій підхід включає щоденне прибирання, спрямоване на ті неприємні металеві стружки, накопичену пил та все інше, що потрапляє всередину механізмів. З плином часу ці дрібні частинки можуть серйозно впливати на належне функціонування машини. Вибір засобів для чищення має велике значення, адже деякі хімічні речовини можуть руйнувати певні частини машини, особливо в зоні чутливих компонентів. Щоб позбутися впертої бруду, нічого не порівняється з перевіреними способами — балончиками зі стисненим повітрям або потужними промисловими пилососами. Ми встановили, що ці методи чудово працюють для досягнення кожної шпаринки, де сховався бруд, забезпечуючи чистоту обладнання та попереджуючи накопичення, які можуть викликати проблеми в майбутньому.

Стратегії догляду гідросистем

Гідравлічні системи відіграють важливу роль у роботі машин для виготовлення цвяхів, тому регулярний контроль за ними забезпечує стабільну продуктивність та запобігає поломкам. Перевірка рівня рідини дозволяє уникнути проблем, пов'язаних із її нестачею, і підтримує плавну роботу обладнання. Також важливо вчасно замінювати гідравлічні фільтри — або згідно з рекомендаціями виробника, або коли тиск починає працювати некоректно, що допомагає утримувати систему від засмічення та забезпечує ефективну роботу. Не забувайте перевіряти шланги та з'єднання на наявність ознак витоків, адже ігнорування малих проблем може призвести до серйозних ускладнень у майбутньому. Швидке усунення таких проблем забезпечить тривалий термін служби машини для виготовлення цвяхів та її надійну роботу з часом. Дотримання правил технічного обслуговування гідравлічної системи підвищує якість та обсяг виробництва цвяхів.

Плановані процедури перевірок

Налаштування регулярних процедур перевірки має велике значення, якщо йдеться про підтримання роботи основних машин на найвищому рівні. Більшість майстерень виявляють, що перевірка обладнання один раз на тиждень або раз на два тижні цілком добре дозволяє вчасно помічати ознаки зносу, перш ніж вони перетворяться на більші проблеми. Під час цих перевірок робіть нотатки про все — від мінімальних подряпин до незвичайних шумів, які може виходити з машини. Ведення якісних записів насправді стає досить цінним згодом, адже виникають певні закономірності у зносі різних частин з часом. І не забувайте також користуватися контрольним списком на кожну перевірку. Якісний контрольний список нагадує технікам перевіряти засоби безпеки, такі як аварійні зупинки, а також вибірково перевіряти ключові показники продуктивності всіх основних компонентів. Цей простий крок суттєво зменшує ймовірність того, що під час планового обслуговування щось важливе буде пропущено.

Аналіз витрати деталей для їх заміни

Вивчення того, як зношуються деталі з часом, допомагає з'ясувати, як довго зможуть прослужити компоненти у типових машинах, перш ніж їх потрібно буде замінити. Проводячи такий аналіз, стає зрозуміло, які саме деталі зношуються швидше за інших, що дозволяє коригувати плани технічного обслуговування відповідно до реальної ситуації на виробничому майданчику. Візуальний огляд разом із застосуванням правильних вимірювальних інструментів має ключове значення для виявлення незвичайних зразків зносу, які можуть свідчити про більш серйозні проблеми, що приховані всередині механізмів. Також важливо дотримуватися рекомендацій виробників щодо ознак зносу для кожної конкретної моделі машини. Їхні поради дають чітке уявлення про нормальні темпи зносу різних деталей, що дозволяє технікам вчасно замінювати найбільш уразливі компоненти до того, як вони спричинять серйозні поломки під час виробничих циклів.

Контроль вологи у електричних системах

Захист від вологи в електричних системах має велике значення для уникнення коротких замикань та несправностей обладнання, особливо в умовах високої вологості. Використання солі-виключника або належного контролю вологості допомагає забезпечити безперебійну роботу та захистити чутливі електричні компоненти від пошкодження. Перевірка електричних щитів і з'єднань на ознаки іржі або проникнення води не повинна проводитися лише зрідка. Кожному, хто працює з електричними системами, відомо, що ці питання потребують постійного уваги. Швидке усунення проблем із вологою продовжує термін служби обладнання та зменшує ризик серйозних електричних несправностей, які можуть призвести до повної зупинки операцій. Це означає, що обладнання надійно працює день за днем без раптових поломок.

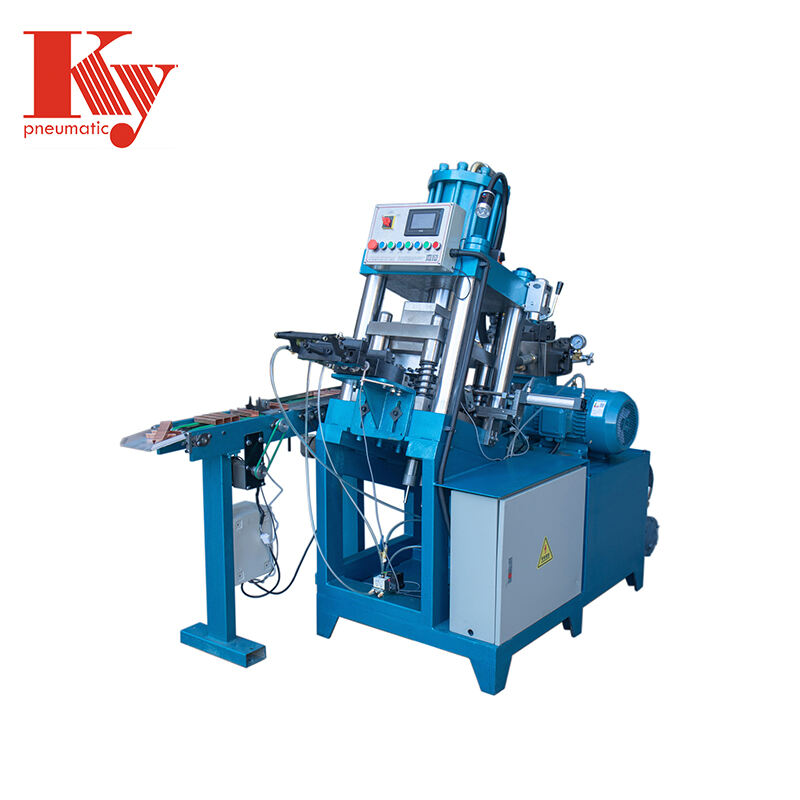

Гіdraulicна система для скріплення картону з автоматичним смазуванням

Автоматичні системи змащування справді допомагають продовжити термін служби гідравлічних систем скріплення, тому що вони зменшують тертя та знос з часом. Цінність цих систем полягає в тому, що вони постійно наносять мастило, не вимагаючи, щоб хтось постійно перевіряв або вручну поповнював їх. Це означає менше часу простою на технічне обслуговування та кращу загальну продуктивність обладнання. Після встановлення таких систем оператори, як правило, помічають, що їхнє обладнання працює рівномірніше протягом довших періодів між техоглядами. Зменшення частоти техобслуговування призводить до економії коштів і меншої кількості перерв у виробництві, де кожна хвилина має значення.

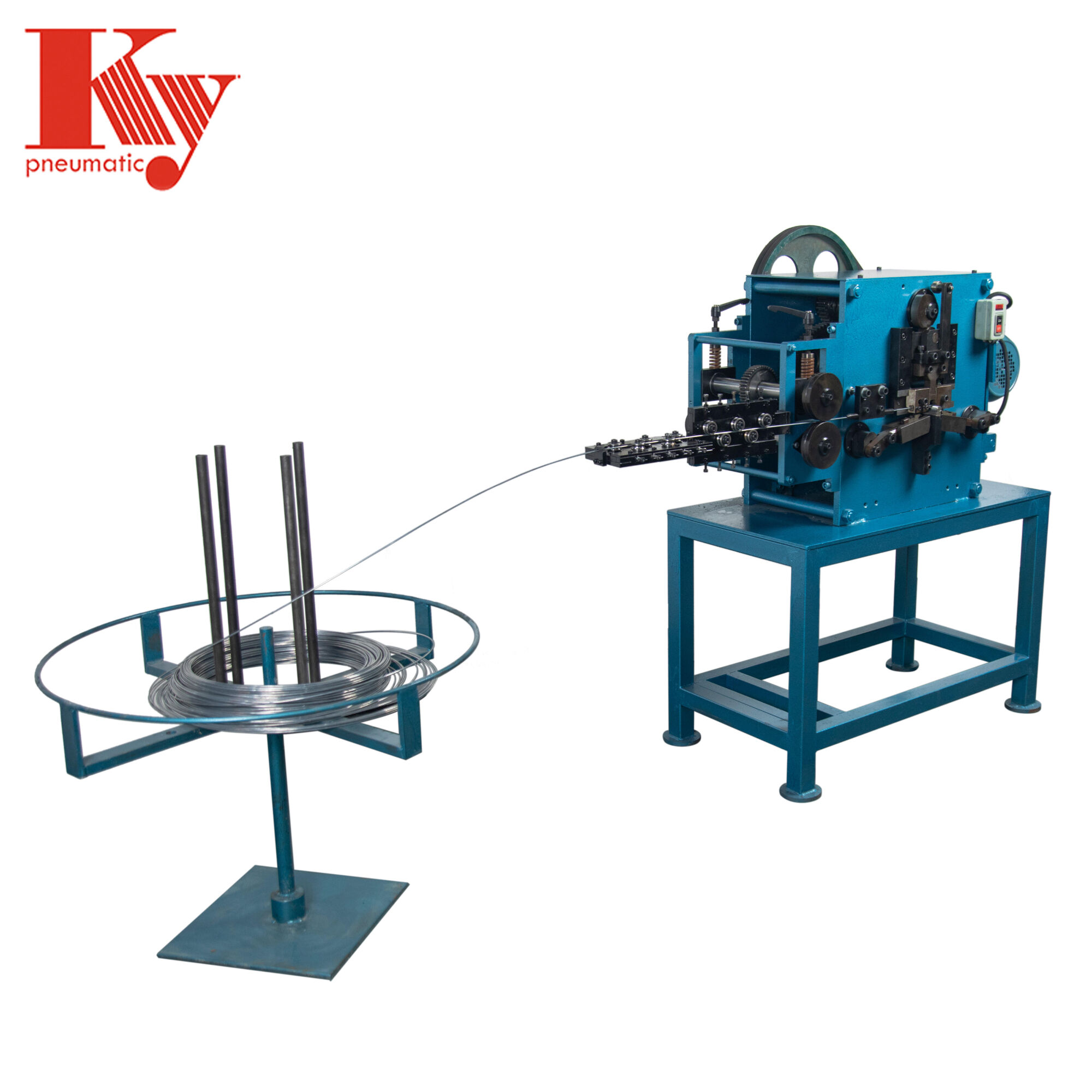

Блок виробництва C-колець з точним вирівнюванням

Точне вирівнювання у виробничих одиницях C-кілець значно зменшує знос, таким чином підвищуючи тривалість і стабільність якості продукції. Наприклад, обладнання з можливістю точного вирівнювання доведено, що покращує ефективність роботи, підтримуючи точні процеси виробництва та зменшуючи необхідність частих коригувань.

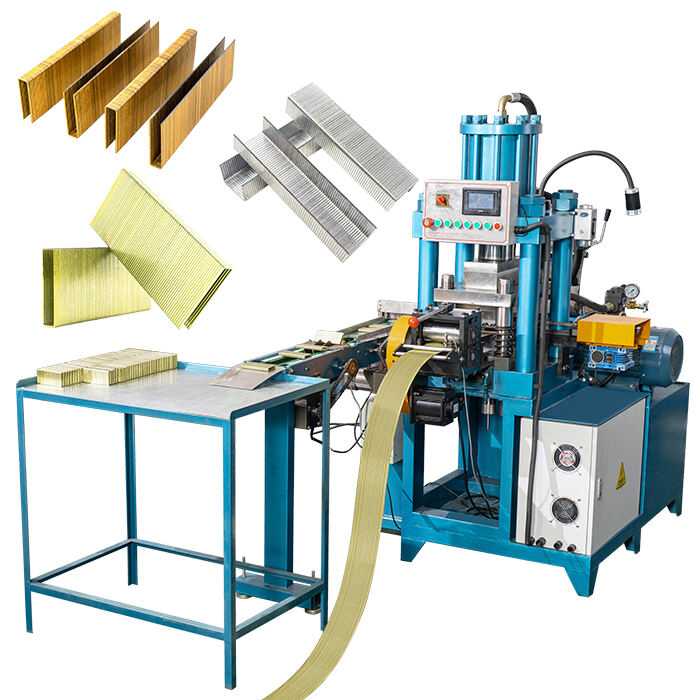

Високоскоростний прес для скріпок з вуглецевої сталі з моніторингом PLC

Моніторинг за допомогою PLC відіграє ключову роль у високоскоростних пресах для скріпок з вуглецевої сталі, надаючи діагностику в реальному часі для забезпечення профілактичного ремонту. За допомогою сучасного моніторингу виробники можуть передбачувати та вирішувати потенційні проблеми, значно зменшуючи простої та підтримуючи неперервність виробництва.

Встановлення повного циклу проволоки з самодіагностикою

Самодіагностичні функції є важливими в машинах з високою напругою, оскільки вони попереджують операторів про потребу у технічному обслуговуванні, запобігаючи перетворенню незначних проблем на критичні. Ця технологія суттєво зменшує час простою та підвищує ефективність — дослідження показують, що такі інновації можуть покращити операційну ефективність до 70%.

Тяжолий стаплер з серво-приводом

Системи, приводжені серво-моторами, надають значні переваги при виготовленні важких скріпок, забезпечуючи підвищenu енергоефективність та точність. Експерти галузі визнають, що серво-технологія дозволяє покращити операційну ефективність, забезпечуючи плавні та точні рухи для стабільної якості продукції.

Діагностичні інструменти для передбачувального техобслуговування

Аналіз вibrацій для оцінки здоров'я підшипників

Аналіз вібрації виокремлюється як один із найкращих способів виявлення потенційних проблем із підшипниками, перш ніж вони спричинять серйозні неполадки у роботі машин. Коли техніки вимірюють ступінь, у якому обладнання тремтить під час роботи, незначні зміни часто виявляють ранні ознаки зношування або пошкодження підшипників за тижні або навіть місяці до їхнього фактичного виходу з ладу. Перевага тут виходить за межі просто уникнення несподіванок — це справді допомагає зберігати тривалість роботи машин між замінами. Більшість галузей тепер дотримуються рекомендацій, встановлених організаціями, такими як ISO, при розробці графіків технічного обслуговування. Ці стандарти підтверджують, що регулярні перевірки вібрації забезпечують реальну економію коштів з часом, скорочуючи кількість непланових зупинок та дорогих рахунків за ремонт, спричинених раптовими поломками.

Термічне зображення для оцінки схем

Тепловізія вирізняється як один із найкращих способів виявлення компонентів, що перегріваються у електричних колах, ще до того, як вони викличуть більші проблеми. Коли ми дивимося на кола через тепловізійні камери, ми бачимо, де надмірно накопичується тепло, що вказує на проблемні місця, не руйнуючи конструкції. За даними дослідження, опублікованого в журналі «Електротехніка», підприємство змогло скоротити кількість електричних несправностей майже на третину після впровадження регулярного теплового контролю на всіх виробничих об'єктах. Здатність вчасно виявляти такі проблеми означає менше раптових зупинок і безпечніші умови праці для всіх, хто має справу з електричними системами у повсякденній роботі.

Інтеграція автоматизованих систем сповіщень

Додавання автоматизованих систем сповіщень до операцій з технічного обслуговування має ключове значення, коли йдеться про повідомлення персоналу про термінові завдання з обслуговування. Такі системи дозволяють персоналу підприємства швидко реагувати на проблеми, скорочуючи час відгуку та забезпечуючи тривалу роботу обладнання між збоями. Дані у реальному часі, поєднані з інтелектуальним аналізом, допомагають вчасно виявляти потенційні проблемні місця, перш ніж незначні проблеми перетворяться на серйозні. Нещодавня стаття з технологій обслуговування підкреслює реальні результати, коли після встановлення таких систем сповіщень підприємства відзначили на 40% менше раптових зупинок, що демонструє їхню цінність для проактивного планування технічного обслуговування. Коли бригади з технічного обслуговування мають доступ до таких сповіщень, вони просто швидше виконують ремонти та швидше повертають обладнання в робочий стан, що призводить до покращення загальних показників виробництва.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ