Hog Ring Masjien Toepassings in Meubel-, Motor- en Hardeware Nywes

Begrip van die Hogringmasjien: Kernkomponente en Bedryfsvoordele

Wat is 'n Hogringmasjien?

Hogringmasjiene is daardie nuttige gereedskap waarmee vervaardigers in die meubelbedryf, motor monteershops en die vervaardiging van ysterware staatmaak om allerlei goed aan mekaar vas te maak. Hulle werk deur die klein U-vormige metaalringe, wat ons hogringe noem, deur vooraf gesnyde gate te pers, wat baie sterk verbindings skep wat skuddings kan weerstaan sonder om uitmekaar te val. In vergelyking met gewone hegstapels of selfs naatdraad hou hierdie hogringverbindings baie beter wanneer die goed geskud word of onder spanning geplaas word. Daarom het so baie fabrieke oorgeskuif na hulle vir kritieke onderdele waar betroubaarheid die belangrikste is.

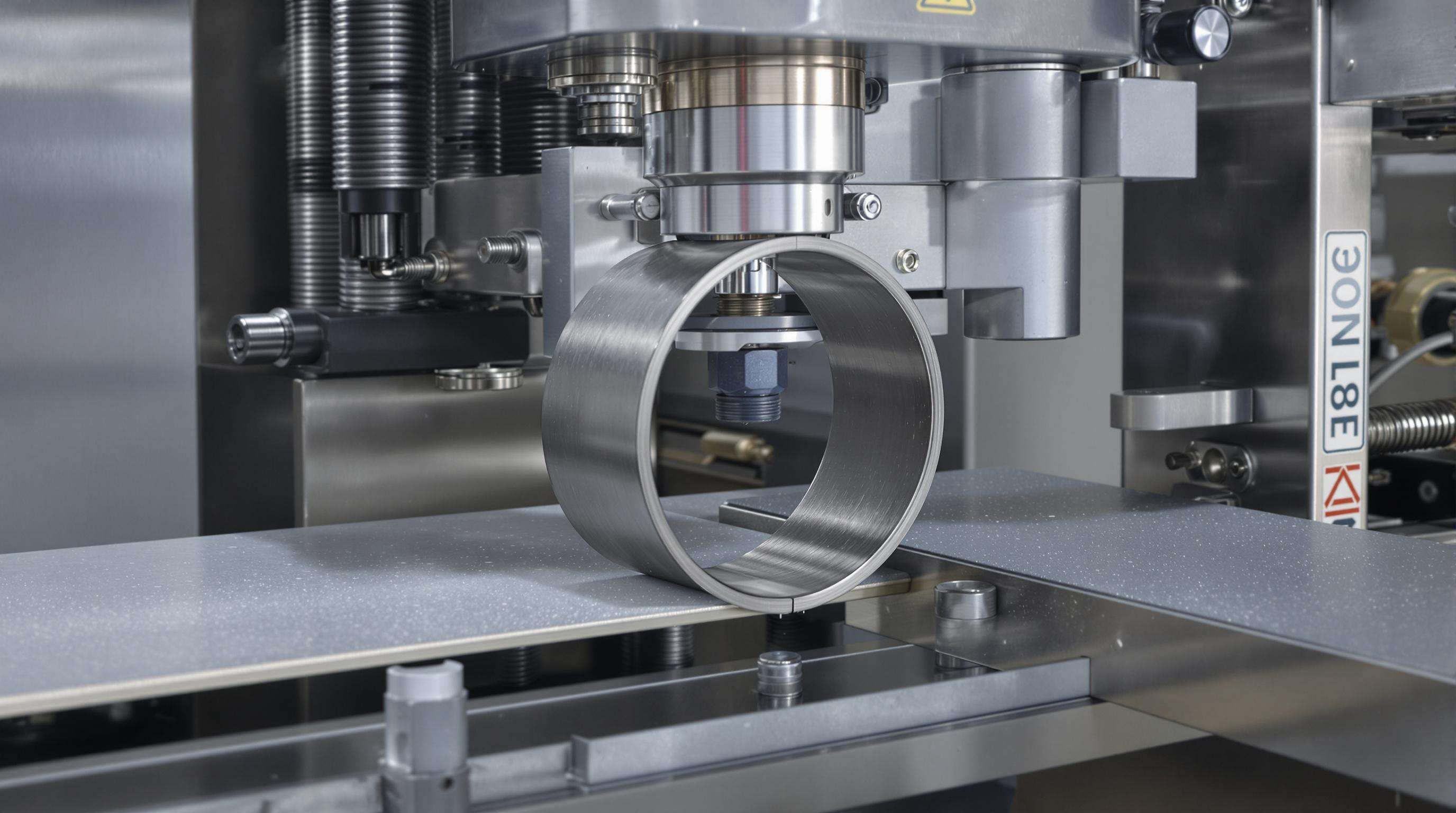

Sleutelkomponente en Werkingsmekanismus

Die masjien bestaan uit drie hoofdele:

- Voerder : Voorsien outomaties hogringe vanaf 'n tydskrif

- Neusstuk : Spoor en rig die ring in posisie

- Aktuator : Pneumatiese of hidrouliese stelsel wat die ring vas knyp

Wanneer dit geaktiveer word, voer die voerder 'n ring na die neusstuk, waar die aandryfstuk se kake dit om die materiale saamdruk. Loodse vervaardigers het hierdie proses geoptimeer om 40–60 ringe per minuut in produksieomgewings te hanteer.

Funksionele voordele van varktring-vasmaak in industriële toepassings

Varkringmasjiene bied drie sleutelvoordele:

- Verbeterde Duursaamheid : Verbindings weerstaan drie keer meer spanning as tackerpunte (Industrial Fasteners Journal, 2023)

- Materiaalversadigtheid : Kompatibel met leer, rubber en staalkabels tot 5 mm dikte

- Prosesstandaardisasie : Elimineer menslike foute in herhalende vasmaak-take

| Varkring-tipe | Beste Gebruiksaanwending | Vasmaaksterkte |

|---|---|---|

| C-tipe | Motorvoerstuk | Hoog (12–15 kN) |

| D-Tipe | Matrasvelle | Medium (8–10 kN) |

| M-Tipe | Landbouheining | Matig (5–7 kN) |

Die tegnologie se aanpasbaarheid oor verskeie ringtipes en materiale maak dit onmisbaar vir moderne saamvoeglyne wat beide presisie en spoed vereis.

Hog Ring Masjien in Meubelvervaardiging: Verbetering van Presisie en Saamvoegdoeltreffendheid

Rol in Polister- en Rusbankraam-saamvoeging

Wanneer dit kom by die vasheg van materiaal aan die hardkoppige hout- of metaalrame tydens bekleedselwerk, is varktringmasjiene werklik goed. Hierdie toestelle hou die materiaal styf en egalig oor al die moeilike gebogen oppervlakke wat enigeen mal sou maak as jy dit met die hand probeer doen. Die geslote lusontwerp verhoed eintlik dat die materiaal verskuif, baie beter as gewone tackerstapels dit doen. Volgens 'n paar getalle uit die Furniture Tech Journal van 2023, beteken dit dat fabrieke ongeveer 18% minder tyd spandeer aan die regstel van foute op rusbanke. Bekleedkundiges wat na hierdie masjiene oorgeskuif het, vertel my dat hulle ongeveer 33% minder probleme met materiaaluitlyning ervaar. Dit maak sin, aangesien niemand wil hê dat hulle kosbare leerwerk moet beskadig word terwyl hulle iets probeer vasstapel op 'n armleuningondersteuning waar spanning so maklik opbou nie.

Varkring teenoor Tackerstapels in Matras- en Sitplekproduksie

Staples is steeds die koning as dit by die samestel van begrotingsmeubels kom, maar varktringe bied eintlik tot 40 persent meer weerstand wanneer dit by die uittrek van goed soos matrasvelle en sitplekgrondwerke kom. Die rede? Varktringe sluit die hele 360 grade, wat die krag baie beter versprei as wat staples doen. Staples neig om druk op een plek te konsentreer, wat oor tyd probleme kan veroorsaak. Maatskappye wat oorgeskakel het na varktringe, rapporteer ongeveer 27% minder klagtes oor gewrigte wat uitmekaar val in hul lêstoele. Sommige vervaardigers sê selfs hulle het 'n groot verskil in kliëntevredenheid opgemerk nadat hulle hierdie verandering aan hul samestellingsproses aangebring het.

Outomatiseringstendense dryf die aanvaarding van varktringmasjiene in meubelproduksie

Meubelvervaardigingsfasiliteite aanvaar vandag toenemend robotiese ringnagelstelsels wat saam met hul CNC-snytafels werk en aan ERP-voorraadsisteme koppel. Hierdie geoutomatiseerde opstellings kan ongeveer 460 bevestigingsmiddels per uur hanteer, met 'n redelike akkuraatheid van ongeveer plus of minus 0,3 mm. Dit maak dit moontlik om aangepaste stukke op die oomblik van nodigheid te vervaardig eerder as om dit vooraf te voorraad. Volgens navorsing wat vroeg in 2024 oor nywerheidsoutomatiseringstendense gepubliseer is, het vervaardigers wat hierdie slim ringnagelmasjiene geïntroduceer het, hul bekledingsstasie-uitgawes met ongeveer $19 per vierkante meter verminder. Die besparing het hoofsaaklik gekom van minder materiaalverspilling en minder tyd wat aan wisseling tussen verskillende gereedskap tydens produksielopies spandeer is.

Motortoepassings: Strukturele Integriteit verseker deur gebruik van Ringnagelbevestiging

Gebruik in Motorstel en Binnekanttrimassosie

Hog-ringmasjiene bied sterk bevestigingsopsies vir kinderstoele, binnekanttoebehore in voertuie en selfs die bekledings van die stoele. Hierdie toestelle kan metaalvere verbind, skuimkussings op hul plek hou en materiaal vaspen, terwyl alles styf gehou word sodat stoele nie na jare van gebruik uitmekaar val nie. Wat laat hulle uitstaan in vergelyking met gom of naaldwerk? Hulle verhoed dat materiale rondskuif, wat alles behoorlik uitgelyn hou, selfs wanneer motors teen dinge vasry. Volgens bedryfsverslae van verlede jaar, vertrou sowat agt uit tien top motorvervaardigers tans op hierdie ringe om drade aan mekaar te verbind en materiaal aan raamkonstruksies te heg, omdat hulle vibrasies baie goed oor tyd hanteer.

Pneumatiese Hog-Ringgereedskap: 68% Vermindering in Montagetempo (Bron: SAE International, 2022)

Pneumatiese hog-ringmasjiene verminder arbeidsintensiewe handmatige prosesse, wat stoelmontagetempo verminder met 68%(SAE International, 2022). Hierdie gereedskap pas toe 19–23 kg/cm² druk , drywing hoësterkte staalringe deur verskeie materiaallaag in 0,8-sekonde siklusse. Vir hoë-volume aanlegte, stem dit ooreen met 2 100+ sitplekke daagliks per werkstasie vasgemaak, wat bottelnekke tydens die trim-en-oortrek stadiums minimeer.

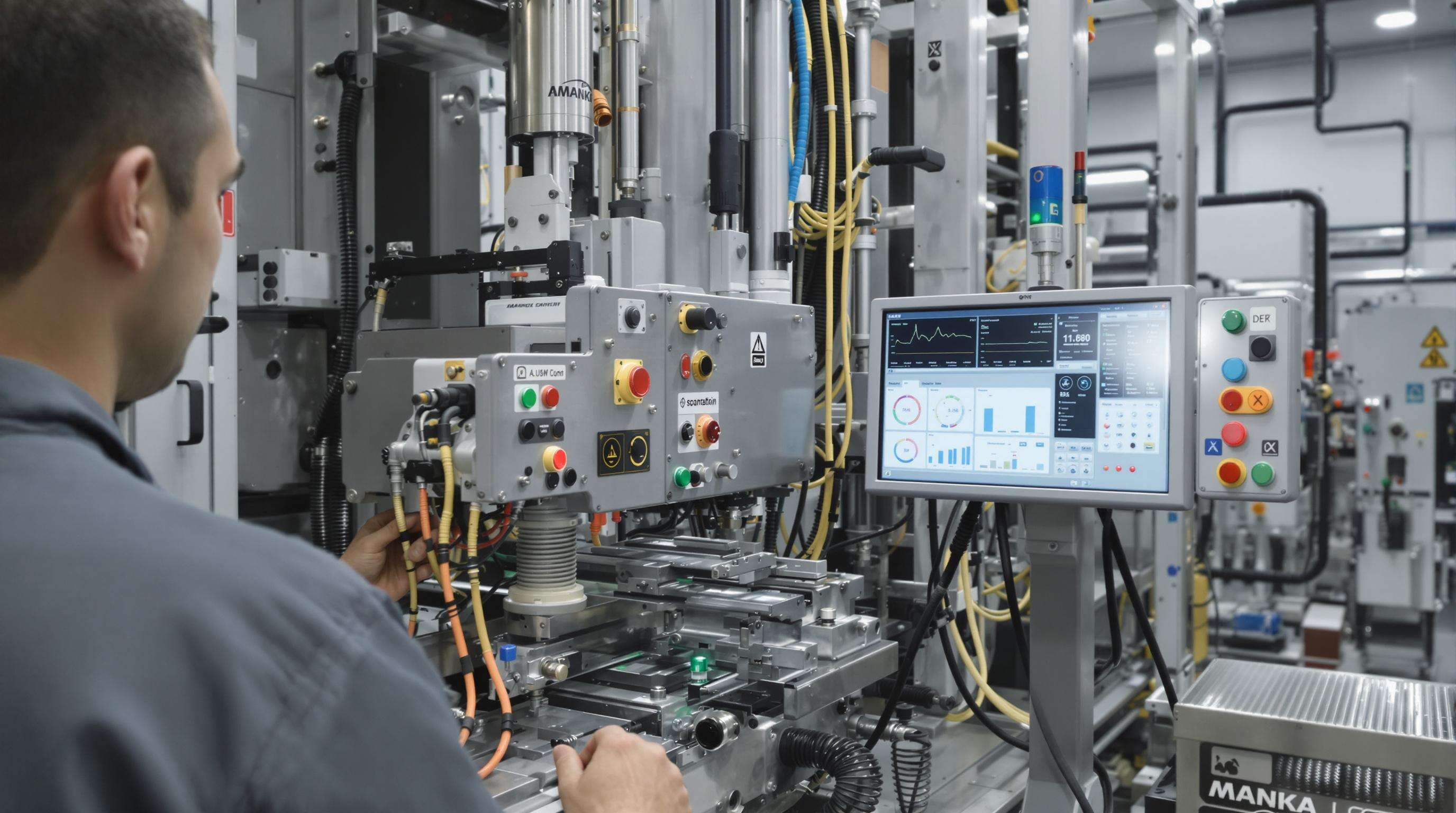

Integrasie met Slim- en Hoë-volume Produksiestelsels

Hedendaagse haakmasjiene is toegerus met internetgekoppelde sensors wat dinge soos hoe styf die vasklampers gepak is, die draaddikte en wanneer die gereedskap begin wys van slytasie, volg. Wanneer hierdie masjiene saam met geoutomatiseerde raamkonstruksie-jiwe werk, kan hulle hierdie ringe met ongelooflike akkuraatheid plaas - eintlik tot 'n akkuraatheid van ongeveer 'n half millimeter. Dit het 'n groot verskil vir motorvervaardigers gemaak, die afval van werk verminder met ongeveer 'n derde in die produksie van hoë-end motor binnekant. Die beste deel? Hierdie masjiene het 'n modulêre ontwerp wat dit maklik maak om hulle reg in ouer fabriekopstellings te installeer. Hulle koppel ook glad met onderneminghulpbronbeplanningstelsels, wat help om voorraadvlakke van vasklampers te bestuur en instandhouding baie beter te beplan as voorheen.

Hardeware Industrie Gebruike: Swaarlast Vasklemming in Heinings, Draiwerk, en Metaalvervaardiging

Toepassings in Industriële Heinings en Draaiwerk Samestelling

Hog-ring masjiene is regtig goed daarmee besig om daardie geïnneerde draadpaneelwerk vir industriële heining saam te stel. Hulle skep redelik bestendige verbindings van ongeveer 3 tot 4 mm dik wat tussen 300 en 500 pond van sywaartse krag kan hanteer volgens die Nasionale Heining Vereniging verslag van verlede jaar. Wat hierdie masjiene uitstekend maak in vergelyking met kolweiding is hoe hulle werklik die beskermende sinkbedekking op ketttingheinings behou. Dit tel baie, veral naby kuslyne waar sout lug die metaal so vinnig aas. Die verskil? Studie wys dat daar ongeveer twee derdes minder roesvervalle voorkom wanneer jy hog-ringe gebruik in plaas van weiding. Konstruksieploegen wat aan terreinveiligheidsheinings of opslaghouers werk, hou van hierdie gereedskap omdat dit die werk dramaties versnel. Werkers kan 8 tot 12 verbindings per minuut vassit sonder om bekommerd te wees oor vervorming deur hitte skade wat so dikwels met tradisionele metodes gebeur.

Swaarlaste Metaalvervaardiging met Hoësterkte Hoggelastingsteekpunte

Die verskuiwing van nate na hoë koolstofstaal hoggelastings met ongeveer 5/8 graad treksterkte het onlangs algemeen geword, veral vir diegene nie-draende plaatmetaalwerk waar vibrasie 'n kwessie is. Omtrent drie uit vier sulke toepassings vertrou nou op hierdie ringe in plaas van tradisionele vasmaakmetodes. Wanneer dit by KVVSM-werk kom, kies die meeste vervaardigers vir 8 maat groottes om buisdele aan mekaar te verbind. Wat hierdie benadering uitken, is hoe goed hulle daardie stywe seëls kan skep wat waterdruk kan weerstaan wat gelykstaan aan 'n kwart duim op 'n maatglas. Boere wat aan toerustingherstel werk, het nog 'n voordeel ontdek. Hierdie selfde vasmaakmiddels werk uitstekend vir die aanheg van 12 maat staalvervangingspanele op kombineerste oestoesters. Die proses neem ongeveer 40 persent minder tyd in vergelyking met die werk met al daardie M6-boute, wat enigiemand wat ure spandeer het om moere vas te draai, weet is 'n regte tydbesparing.

Balansering van Spoed en Gewrigintegriteit in Hardewareproduksie

Die nuutste pneumadiese hoefringgereedskap werk teen ongeveer 12 tot 14 psi en kan daardie 1,5 mm staalbeugels op paletrekwerke se regoppe bevestig teen ongeveer 22 gewrigte per minuut terwyl die gaping onder 0,1 mm toleransie gehou word. Hierdie gereedskap is toegerus met slim dieptesensors wat beide ondervas en oorvas probleme voorkom. Die gevolg? Baie minder behoefte om slegte gewrigte later reg te maak. Ons praat hier van 'n dramatiese vermindering in herwerkingskoerse van 15% tot slegs 2%, wat baie belangrik is wanneer daar aan dinge gewerk word soos brandtrappe waar veiligheid absoluut krities is. Veldwerkers wat na hierdie gereedskap oorgeskakel het, ervaar ongeveer 54% beter produktiwiteit in vergelyking met ouerhandmatige tackermetodes tydens die installering van veiligheidsdeurgaas volgens data wat in Hardware Manufacturing Quarterly in 2023 gepubliseer is.

Tegnologiese Evolusie: Van Handmatig na Slim Hoefringmasjiene

Oorgang vanaf Manueel na Pneumatiese en Elektriese Stelsels

Hog-ring masjiene het 'n lang pad afgele het sedert die dae van hand-kurksgewigte gereedskap wat werkers uitgewoed het na net 'n paar uur op die werk. Hedendaagse modelle is óf pneumaties óf elektries, wat beteken dat operateurs nie so moeg word nie en produksiesnelhede styg aansienlik. Pneumatiese weergawes kan enige plek tussen 800 en 1 200 vinnigheidsmiddels per uur lewer, wat ongeveer drie keer vinniger is as wat iemand met die hand kan doen. Elektriese modelle is veral nuttig waar geraas 'n rol speel, soos in motorvervaardigingsaanlegte waar rustige bedryf belangrik is. Wat hierdie nuwer stelsels regtig laat uitstaan, is hul vermoë om dieselfde hoeveelheid druk toe te pas (ongeveer 12 tot 15 Newton) ongeag die soort materiaal waarmee hulle werk. Hierdie konstansie is 'n groot voordeel wanneer dit by die samestelling van meubelrame van verskillende materiale kom.

Slim Sensore en Rêstydse Terugvoer in Moderne Hog-Ring Gereedskap

IoT-sensore word vandag in vervaardigingsprosesse geïntegreer om dinge soos hoe bevestigingsmiddels uitlyn en watter tipe kompressiekragte hulle ervaar, dop te hou. Hierdie slim sisteme stel dan hul instellings outomaties aan deur gebruik te maak van daardie gevorderde masjienleeralgoritmes waarvan ons so baie hoor. Volgens navorsing wat deur SAE International in 2022 gepubliseer is, wanneer hierdie tegnologie spesifiek tydens sitplek-assemlageeroperasies toegepas word, slaag dit daarin om die mors van bevestigingsmiddels met ongeveer 18 persent te verminder, te danke aan sy vermoë om foute te voorspel voordat dit gebeur. Operateurs ontvang werklike tydspanele wat hulle gedetailleerde inligting oor elke produksiesiklus verskaf. Met toegang tot hierdie ontledings kan instandhoudingspanne potensiële probleme vroegtydig identifiseer. Die gevolg? Faktore wat draadgaas vervaardig, rapporteer ongeveer 22 persent minder afsluitingstyd omdat probleme aangespreek word voordat toerusting heeltemal uitval.

Volhoubare ontwikkeling: Vermindering van materiaalafval in bevestigingsprosesse

Die slim varktringmasjiene wat vandag beskikbaar is, verminder werklik die mors van materiaal aansienlik, dankie aan die geavanseerde AI-nesting algoritmes wat dit gebruik. Hierdie stelsels bepaal presies waar elke vasklikker geplaas moet word, wat 'n reuse verskil maak wanneer dit kom by die besparing op materiaalkoste. Volgens wat ons in die industrie waarneem, rapporteer maatskappye ongeveer 31% minder metaaldraad wat gebruik word in heiningprojekte in vergelyking met toe werkers alles met die hand moes doen. En laat ons ook nie vergeet van die geslote lus pneummatiese stelsels nie. Dit herwin eintlik die meeste van die gekomprimeerde lug terug in die stelsel, eerder as om dit te laat ontsnap. Sommige topmodelle bereik byna 90% sirkulasiekoerse, wat verduidelik waarom soveel vervaardigers wat moet voldoen aan die EU Fase V emissiestandaarde, oorskakel na hierdie nuwer masjiene.

Vrae-en-antwoorde-afdeling

Watter nywes gebruik algemeen varktringmasjiene?

Hogringmasjiene word wyd gebruik in nywers soos meubelvervaardiging, motorvergadering en ysterwareproduksie. Hulle is veral waardevol vir take wat sekure vasmaak en presisie vereis.

Hoe verbeter hogringmasjiene duursaamheid?

Hogringmasjiene bied verbeterde duursaamheid deur krag gelykmatig om die materiaal te versprei, wat die risiko verminder dat verbindings onder spanning uitmekaar trek in vergelyking met tradisionele vasmaakmetodes soos kruiwe.

Is hogringmasjiene versoenbaar met verskeie materiale?

Ja, hogringmasjiene is versoenbaar met 'n verskeidenheid materiale, insluitend leer, rubber en staalkabels, wat hulle veelsydig in industriële toepassings maak.

Watter voordele bied pneumetiese hogringmasjiene?

Pneumetiese hogringmasjiene bied beduidende voordele soos verminderde samestellings tyd, hoëdruktoepassing en verhoogde produksie-effektiwiteit, veral in hoë-volume-omgewings.

Hoe verbeter slim sensore hogringmasjienoperasies?

Slim sensors wat geïntegreer is met hoefringmasjiene verskaf werklike tyd terugvoer en pas outomaties instellings aan deur gebruik van masjienleeralgoritmes, verbeter presisie, verminder materiaalvermorsing en identifiseer potensiële foute proaktief.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ