Draad-lym Masjiene: Verbetering van Aanhegting in Vastmaakprosesse

Kernfunksionaliteit van Draadlym Masjiene

Draalsnoer masjiene hanteer die taak om outomaties plaksel toe te pas in vinniger vervaardigingsprosesse. Hulle kan tradisionele meganiese vasmaakmetodes óf vervang óf saam met hulle werk, afhangend van wat sin maak vir produksiebehoeftes. Die masjiene word toegerus met gesofistikeerde doseringstelsels wat verskeie tipes plaksel soos epoksies, daardie super sterk sianokrilate wat ons almal uit ons gereedskapdose ken, en selfs strukturele plaksel kan toepas. Wat regtig indrukwekkend is, is hoe presies hierdie stelsels op micronvlak werk. Die mondstukke word temperatuurgebeheer sodat die plaksel nie voor tyd begin verhard nie, en daar is 'n programmeerbare doseringfunksie wat help om bestendige dekking te kry, selfs wanneer dit te doen het met drade wat nie perfek gevorm is nie. Sonder hierdie soort presisie sou vervaardigers eindig met swak plekke in hul gehegte verbindings, wat natuurlik nie goeie nuus is vir onderdele wat gewig moet dra of stres moet weerstaan nie. Dink aan motorbasis onderdele of daardie kritieke lugruimte brakette waar mislukking nie 'n opsie is nie.

Integrasie in Hoë Spoed Vastmaaklynne

Huidige draadlymmasjiene werk baie goed saam met CNC-draadvormpersse en daardie robotarms wat komponente gryp en plek. Hulle kan elke onderdeel in minder as twee sekondes voltooi. Wanneer dit by die vervaardiging van batteryplate vir elektriese voertuie kom, lewer hierdie bindingsisteme ongeveer 1 200 busstangverbindings per uur. Dit is ongeveer 40 persent vinniger as wat voorheen moontlik was met ouwêreld nethouermethodes. Die regte magie gebeur met geslote lusvoerteedeegnologie wat die limvloei outomaties aanpas wanneer die materiale effens varieer. Daar is geen behoefte aan tegnici om voortdurend alles te stop en handmatig te herkalibreer nie, wat baie tyd op die vervaardigingslyn spaar.

Verseker Konstante en Presiese Lym Toepassing

Dit is baie belangrik om dinge elke keer reg te doen. Navorsing wys dat selfs klein veranderinge saak maak - net 0,1 mm af van die korrekte plaklynbreedte verminder die sterkte van die verbinding met ongeveer 18%, volgens bevindings uit die Adhesion Science Journal van 2022. Die beste toerusting wat vandag beskikbaar is, word saam met laserbegeleide doseringsapparatuur gebring, wat gekoppel is aan slim sieningsisteme wat elke enkele plakplek dadelik nagaan. Neem byvoorbeeld 'n groot vervaardiger van motoronderdele wat gesien het dat hul waarborgkwessies met byna 92% gedaal het toe hulle hierdie tegnologie begin gebruik het vir deurhandvatsels. Hulle het ontdek dat presiese beheer oor die hoeveelheid plaksel die probleme wat deur temperatuurswankings tydens samestelling veroorsaak is, voorkom het.

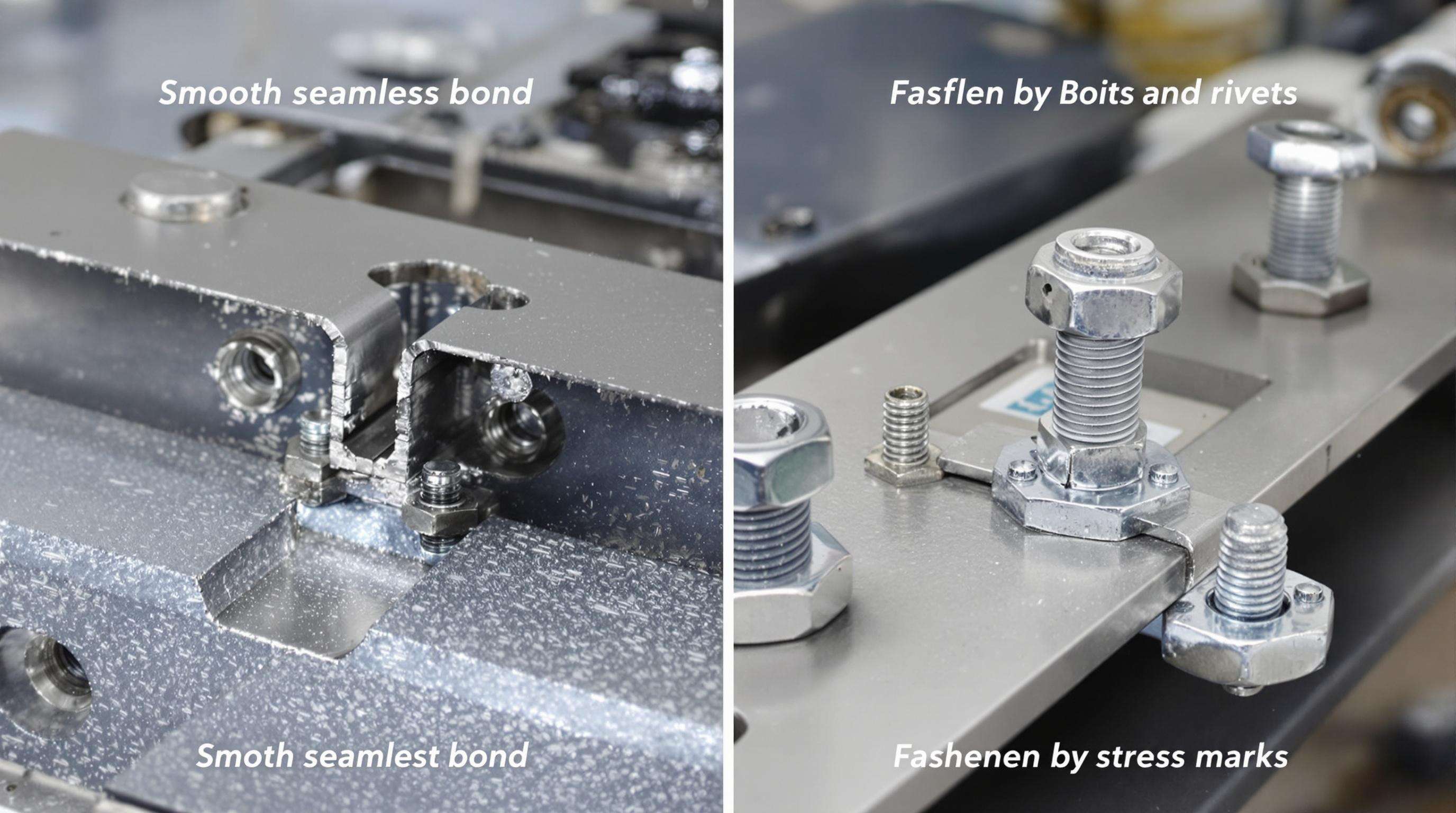

Hoekom gevorderde plaksele tradisionele meganiese vasklammpe vervang

Meer maatskappye gryp na gevorderde gomme in plaas van tradisionele meganiese vasklemme omdat hulle strukturele gewig verminder sonder om op te offer vir werkverrigting. Wanneer komponente aanmekaar geheg word met gomme eerder as om met nate vas te maak, sien vervaardigers gewoonlik 'n vermindering van ongeveer 25% in komponentgewig. Boonop het hierdie verbindings nie daardie hinderlike streskonsentrasiepunte wat bout en nate neig om te skep nie. Die verskuiwing na gomme het veral in sektore soos motors en vliegtuie vlaag gevat, veral wanneer dit by ingewikkelde kombinasies kom, soos die heg van koolstofveselkomponente aan aluminiumrame. 'n Studie wat vorige jaar in Nature gepubliseer is, het ook iets interessants getoon: gomme versprei stres baie meer gelykmatig oor oppervlaktes. Dit beteken dat produkte wat aanhoudend aan vibrasies onderwerp word, ongeveer 40% minder kans het om oor tyd heen te breek as gevolg van vermoeidheid. Vir ingenieurs wat ontwerp vanaf vliegtuie se vlerke tot elektriese voertuigliggame, maak hierdie soort betroubaarheid 'n reuseverskil.

Strukture wat met kleefmiddel gebind is teenoor Meganiese vashegting: 'n Prestasievergelyking

| Faktor | Strukture wat met kleefmiddel gebind is | Meganiese vashegting |

|---|---|---|

| Gewigseffek | Verminder totale gewig met 15–25% | Voeg gewig van vasmaakmiddels by |

| Spanningsverspreiding | Gelyke las-oordrag oor oppervlakke | Konsentrasie by vashegtingspunte |

| Materiaalbuigsaamheid | Bind ongelyke materiale naadloos | Beperk tot kompatibele metale |

| Installasie spoed | 30% vinniger toepassing | Boor/draadwerk vereis |

Motoreerders rapporteer 22% vinniger samestellingskere gebruik van draad-gommasjiene vir gomtoepassing vergeleke met tradisionele vaswerk vloeistrome.

Balansering van Sterkte, Buigsaamheid en Betroubaarheid in Gomgeleëde

Die nuutste generasie struktuurplakmiddels meng die taaiheid van epoksie met die buigsaamheid van poliuretaanstowwe, wat indrukwekkende treksterktegraderings van ongeveer 35 MPa of beter lewer, terwyl dit steeds verskillende tempo's van termiese uitsetting tussen materiale kan hanteer. Wanneer dit op elektriese voertuigbatteryskole aangewend word, behou hierdie gevorderde plakmiddels hul seël selfs na duisende temperatuurveranderings vanaf so koud as -40 grade Celsius tot so hoog as 85 grade. Toetse toon dat dit ongeveer drie keer langer as tradisionele kamslytste verbindings onder soortgelyke toestande hou. Vervaardigers soek toenemend na dubbele uitharderopsies wat UV- en hitte-aktivering kombineer, omdat hierdie benadering goed werk in moeilik gevormde hoeke en rande waar standaardmetodes misluk, en dit vertraag ook die samestellingslyn nie veel nie in vergelyking met ouer tegnieke.

Outomasie en Presisie: Hoe Draadplakmasjiene die Toepassing van Plakmiddels Verbeter

Outomatisering deur beheerde gomtoediening

Draadgommasjiene kan hul posisie-merke redelik akkuraat tref, ongeveer plus of minus 0,1 mm, dankie aan hul programmeerbare toedieningsisteme. Hierdie masjiene word gevoorsien met ingeboude sensore wat die gom se dikte kontroleer en reservoirs wat by die regte temperatuur bly. Dit help om die gom glad te laat vloei teen 'n tempo tussen 20 en 45 milliliter per minuut. Hulle werk ook goed met verskillende tipes materiale, insluitend die uitdagende UV-gehardende epoksies en geleidende silikone. Volgens onlangse toetse in vervaardigingsomgewings, breng hierdie outomatiese sisteme gom ongeveer 3,7 keer vinniger aan as wanneer werkers dit met die hand doen. Wat selfs beter is, is dat daar byna geen verskil is in die dikte van die gomdrade van die een toepassing na die volgende nie, en dit bly onder 2% variasie volgens data wat vorige jaar in die Vervaardigingstegnologieverslag gepubliseer is.

Menslike foute in hoë-volume produksie tot 'n minimum beperk

Geoutomatiseerde stelsels verminder plakselverwante defekte met 82% in vassersamestelling in vergelyking met handmatige werksaamhede (Industriële Plaksel Kwartaalverslag 2022). Geslote-lus terugvoer pas die doseringdruk en spuitmondhoogte dinamies aan, om vir substraat onreëlmatighede in realistyd te kompenseer. Hierdie presisie voorkom probleme soos onvoldoende dekking of gom uitpersing tydens hoë spoed lopies wat 1 200 eenhede/uur oorskry.

Gevallestudie: Effektiwiteit Gewin in Motor EV Monteerlynne

Onlangse het een groot elektriese voertuigmaatskappy begin gebruik maak van draadglimsmasjiene om batterybakke te verseël, wat hul siklus tyd dramaties verlaag het - van sowat 210 sekondes tot slegs 94 sekondes. Hulle het ook visie-gestuurde robotika geïmplementeer wat werklik 'n verskil gemaak het. Die eerste-deurgang-opbrengs het van sowat 76 persent gestyg tot amper 98,5 persent, terwyl hulle die gebruik van gom met ongeveer 'n derde kon verminder dankie aan beter roetebeplanning volgens die 2023 produksie-ouditgetalle. Hierdie veranderinge het hulle uiteindelik ongeveer vierhonderd duisend dollar per jaar gespaar aan die regstelling van defektiewe eenhede, wat duidelik maak hoekom soveel vervaardigers tans oorskakel na geoutomatiseerde gomstelsels vir hul EV-produksielyne.

Sleutel industriële toepassings en groei neigings van draadgom tegnologie

Draadgommasjiene in motor- en EV-vervaardiging

Draad-lym masjiene het deesdae byna 'n noodsaak in motorfabrieke geword, veral wanneer dit by die vervaardiging van elektriese voertuie kom. Hierdie masjiene doen 'n uitstekende werk deur klemmiddels presies waar nodig aan te bring vir dinge soos battery pakkette en die super ligte onderdele wat help dat motors verder kan gaan op 'n enkele laai terwyl alles struktureel sterk bly. 'n Kyk na wat gebeur met nuwe isolasie tegnologie vir magneetdraad wys net hoe belangrik materiaalwetenskap geword het in hierdie proses. Vervaardigers het behoefte aan beter verbindingsoplossings terwyl hulle harder druk om te voldoen aan strenger presteervereistes vir EV's, wat weer voortdurende innovasie oor verskeie fronte van die produksieproses beteken.

Uitbreiding van die gebruik van klemmiddels buite vasmaak: Seël- en verbindings-toepassings

Huidige plakselstelsels vervul 'n dubbele rol - dit verskaf strukturele integriteit terwyl dit ook seëlwerking lewer. UV-verhardingsformulerings bereik volle kleefkrag binne 8-12 sekondes, wat hulle ideaal maak vir voggevoelige toepassings soos elektriese inkapseling. Hierdie multifunksionaliteit het die behoefte aan sekondêre seëlprosesse in die lugvaart-, mediese toestel- en verbruikers elektronika sektore verminder.

Markinsig: 68% Toename in Gebruik van Plaksel in EV-montering (2018–2023)

Plakselverbruik in die EV-sektor het tussen 2018 en 2023 met 68% gestyg, aangedryf deur batterynuwe ontwikkelinge en inisiatiewe vir ligter materialen. Geoutomatiseerde draadplakmasjiene ondersteun hierdie groei met konsekwente saad-toepassing, wat duursame verbindings verseker in hoë-vibrasie-omgewings en nalewing van streng outomotiewe veiligheidsstandaarde.

Innovasies in Plakselmateriale vir Hoëpresterende Aansluitstelsels

Volgende-generasie Plaksele vir Uitdagende Industriële Omgewings

Wat die korsings van materiale betref, heg mengsels wat die taaiheid van epoksie met die rekbaarheid van silikoon verbind, werklik 42% beter as gewone gom volgens sekere onlangse toetse wat vir die lugvaartbedryf in 2023 gedoen is. Ons sien dat hierdie spesiale mengsels ook baie goed hou in moeilike omstandighede. Dink aan elektriese voertuigbatteryhoeke of onderdele binne-in robotte wat met temperature blootgestel word wat meer as 300 grade Celsius verander. Dit is werklik indrukwekkende goed. En daar is iets wat nog interessanter is wat nou gebeur met selfherstellende gomsoorte. Hierdie slim materiale kan klein skeure vanself regmaak sonder dat iemand dit aanraak. Na verskeie stresstoetse steeds rondom 89% van hul oorspronklike hegkrag behou. So 'n soort veerkragtigheid verander wat ons van moderne gom verwag.

Termiese en Vibrasiebestandheid in Gehegte Verbindings

Nuwe mengsels van epoksie en poliuretaan kan vibrasies hanteer tot 18G terwyl hulle hul sterkte bo 35 MPa behou, wat ongeveer 38 persent beter is as ouer kleefmiddels volgens 'n studie wat vorige jaar deur industriële kleefdeskundiges gepubliseer is. Windturbineblaaie profiteer regtig van hierdie soort materiaal aangesien hulle bestand moet wees teen aanhoudende stres oor dekades van bedryf. Werklike toetsing het ook iets interessants onthul — die foutkoers wat deur vibrasies veroorsaak word, het dramaties gedaal toe vervaardigers oorskakel na hierdie stabiele verbindings, met 'n daling van ongeveer 12% na slegs 4,7% oor verskeie tipes swaar toerusting.

Volhoubare Kleefmiddels: Ekologiese Oplossings in Spykerontwerp

Limas wat vanaf industriële hemp gemaak word, toon werklike belofte as bio-gebaseerde alternatiewe vir tradisionele petroleumprodukte. Hulle hou werklik goed in vergelyking met die huidige produk op die mark wanneer dit kom by treksterkte, en verminder koolstofuitstoot met ongeveer 62%, volgens die 2023 Sirkulêre Vervaardigingsverslag waarna ons verwys het. Bekende motorvervaardigers het reeds hierdie omgewingsvriendelike lima in hul vervaardigingslyne begin gebruik, met ongeveer drie van elke vier interieurpanele wat tans met hierdie volhoubare opsie geheg word. Uitkykend na die toekoms, lyk die mark vir lae-VOS-limas reg vir gesonde groei. Sektor-analiste voorspel 'n saamgestelde jaarlikse groeikoers van ongeveer 9,8% tot 2028, hoofsaaklik as gevolg van strengere omgewingsregulasies en die toenemende fokus van maatskappye om hul groen verpligtinge na te kom. Sommige kundiges glo selfs dat hierdie tendens vinniger kan versnel as verwag word, aangesien meer verbruikers groener vervaardigingspraktyke eis.

VEE

Waarvoor word draadglimsmasjiene gebruik?

Draadglimsmasjiene word in vasmaakmiddelproduksie gebruik om klisters outomaties aan te wend, wat die presisie van die verbindingsprosesse verbeter.

Hoe verbeter draadglimsmasjiene die aanwending van klisters?

Hulle verseker 'n konstante en presiese aanwending van klisters deur middel van gesofistikeerde doseringstelsels, temperatuurbeheer en programmeerbare doseringseienskappe.

Hoekom word gevorderde klisters verkies bo tradisionele meganiese vasmaakmiddels?

Gevorderde klisters verminder gewig, bied beter stresverdeling en maak dit moontlik om ongelyke materiale glad te verbind, wat die werkverrigting in verskeie sektore verbeter.

Hoe het draadglimsmasjiene die vervaardiging van EV's beïnvloed?

Draadglimsmasjiene het 'n noodsaaklike rol in die vervaardiging van elektriese voertuie geword deurdat dit presiese aanwending van klisters vir batteryrakke en liggewigde dele verseker, en sodoende innovasie en werkverrigtinge ondersteun.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ