Основни совети за поддържане за продължителна работоспособност на машината за скоби

Основни практики за поддържане на машините за скоби

Протоколи за смазване на движими компоненти

Поддържането на основните машини добре смазани наистина удължава живота им. Повечето оператори спазват редовен график за смазване, обикновено около веднъж на всеки сто часа или около това, когато нещата започват да се износват от постоянното движение. Изборът на правилния смазочен материал също е толкова важен. Трябва да работи при температурите, на които машината е изложена всеки ден, и да е съвместим с металите, използвани при производството ѝ. Машините с автоматични системи за смазване обикновено се представят по-добре, защото намаляват грешките, които хората може да направят при ръчното прилагане на масло. Спазването на правилните графици за поддръжка означава по-малко повреди и по-малко разходи за отстраняване на проблеми по-късно.

Тehники за премахване на отпадъци и чистене

Поддържането на стапелите в отлично състояние изисква редовно почистване, нещо, което съм научил през годините чрез практически опит. Моят подход включва ежедневно почистване, насочено към досадните метални стърготини, натрупан прах и всичко останало, което успява да се добере до машините. С течение на времето тези частици наистина могат да повлияят на правилната работа на машината. Когато избирате продукти за почистване, вниманието има значение, защото някои химикали ще изядат определени части на машината, особено около чувствителните компоненти. За премахване на упоритите замърсители нищо не надминава традиционните кутии с пресован въздух или индустриални високомощни почистващи съоръжения. Установили сме, че тези методи дават отлични резултати при достигането до всяко ъгълче, където се крие мръсотията, осигурявайки оборудването ни да остане свободно от натрупвания, които биха могли да предизвикат проблеми в бъдеще.

Стратегии за грижа за хидраuliчната система

Хидравличните системи играят основна роля в начина на работа на машините за производство на пирони, така че редовният им контрол прави голяма разлика при поддържането на добра производителност и предотвратяването на повреди. Проверката на нивата на течността често поддържа нещата да работят гладко и предотвратява проблеми, които възникват, когато в системата има недостатъчно течност. Смяната на хидравличните филтри в подходящото време също е от голямо значение – или според указанията на производителя, или когато налягането започне да се държи неправилно – това помага да се поддържа системата без затваряния и ефективно функциониране. Не забравяйте да проверявате маркучите и връзките за признаци на течове, защото пренебрегването на малки проблеми тук често води до големи неприятности по-нататък. Бързото решаване на тези проблеми ще осигури по-дълъг живот на машината за пирони и нейното надеждно функциониране с течение на времето. Добрите навици за поддръжка около хидравличната система всъщност повишават както качеството, така и изхода на производството на пирони.

Планирани инспекционни процедури

Внедряването на редовни проверки прави голяма разлика, когато се поддържат основни машини, работещи на най-добрия им капацитет. Повечето работилници установяват, че проверката на оборудването веднъж на седмица или на всеки две седмици е достатъчна, за да се забележат ранни признаци на износване, преди те да се превърнат в по-големи проблеми. При извършване на тези проверки, записвайте всичко – от драскотини до необичайни шумове, които машината може да издава. Доброто документиране всъщност става доста ценно по-късно, защото започват да се появяват модели на деградация на различни части с течение на времето. И не забравяйте да използвате списък със задачи за всяка проверка. Един стабилен списък напомня на техниците да проверяват предпазни устройства като аварийни спирачки и да извършват извадков контрол на ключови показатели за производителност във всички основни компоненти. Тази проста стъпка значително намалява вероятността някой да пропусне нещо важно по време на рутинното поддръжка.

Анализ на модела на износ за замяна на части

Визуализацията на това как части се износват с течение на времето помага да се определи колко дълго ще изкарат компонентите в основните машини, преди да се наложи подмяна. Когато извършваме този вид анализ, става ясно кои части се разрушават по-бързо от другите, така че графикът на поддръжката може да се коригира, за да съответства на действителните условия на работното място. Проверката на визуални елементи, комбинирана с използването на подходящи измервателни инструменти, прави голяма разлика при идентифицирането на необичайни модели на износване, които може да сочат по-сериозни проблеми, скрити в машините. Също така е важно да се следят указанията на производителя относно признаците на износване за всеки конкретен модел на машина. Препоръките им дават добра представа за нормалните темпове на износване на различни части, което позволява на техниците да подменят уязвими компоненти, преди те да предизвикат сериозни повреди по време на производствени серии.

Контрол на влажността в електрическите системи

Задържането на влагата извън електрическите системи е от голямо значение, когато става въпрос за предотвратяване на къси съединения и проблеми с оборудването, особено в зони с висока влажност. Инсталирането на абсорбиращи влага торбички или подходящи системи за контрол на влажността помага всичко да работи безпроблемно, като в същото време защитава чувствителните електрически компоненти от повреди. Редовната проверка на електрически табла и свървания за признаци на ръжда или проникване на вода не трябва да се прави само от време на време. Всеки, който работи с електрически системи, знае, че тези неща изискват постоянно внимание. Бързо решаване на проблемите с влагата удължава живота на оборудването и намалява риска от сериозни електрически повреди, които могат да преустановят цели операции. Това означава, че машините ще работят надеждно всеки ден, без неочаквани повреди.

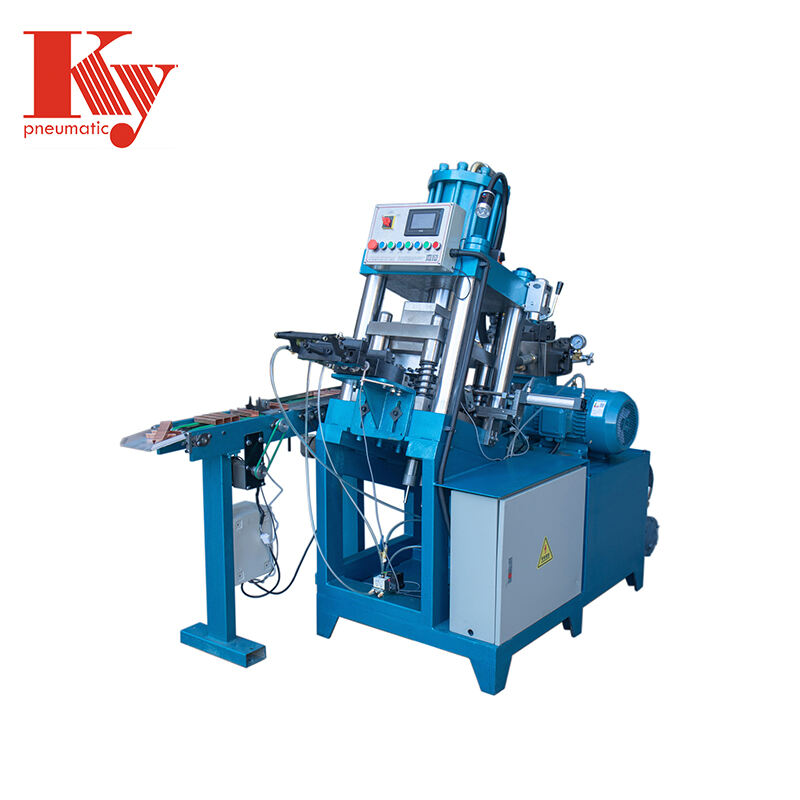

Хидравлична картонна скобова система с автоматично смазване

Автоматичните системи за смазване наистина помагат за удължаване на живота на хидравлични системи за забиване, защото намаляват триенето и износването с течение на времето. Ценността на тези системи се състои в това, че те постоянно подават смазка, без някой да се налага постоянно да ги проверява или да попълва в ръчна режим. Това означава по-малко време за поддръжка и по-добро общо представяне на машините. Когато компании инсталират такива системи, операторите обикновено установяват, че оборудването им работи по-плавно и по-дълго време между сервизните проверки. Намалената честота на поддръжка води до икономии по разходите и по-малко прекъсвания в производството в индустриални условия, където всяка минута е от значение.

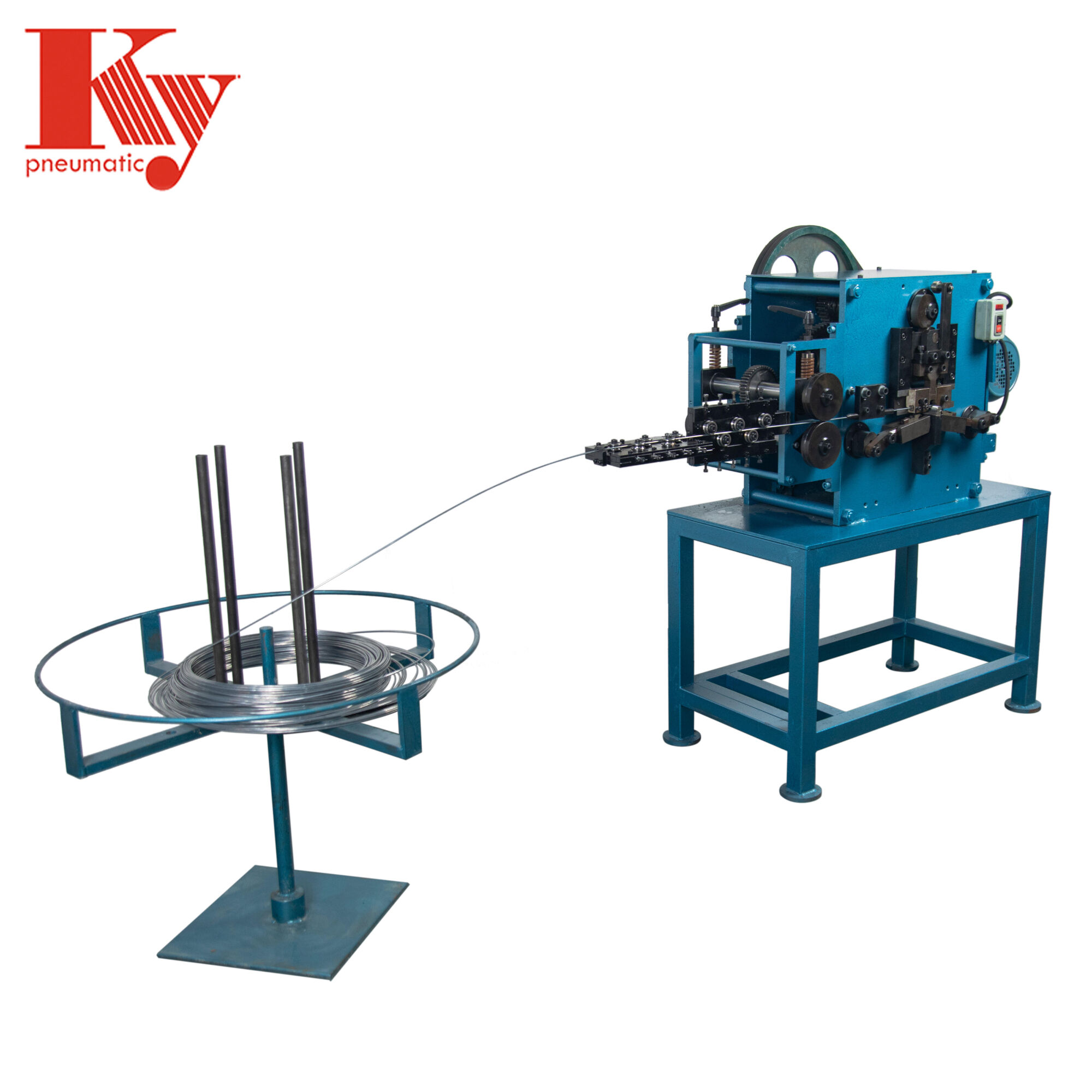

Единица за производство на C-кръгове с прецизно подреждане

Точното подравняване в производствените единици на C-образни пръстени значително намалява износът, което повишава устойчивостта и съответствието на качеството на продукцията. Например, машините с точни възможности за подравняване са доказано да подобряват оперативната ефективност чрез запазване на точни производствени процеси и намаляване на необходимостта от чести корекции.

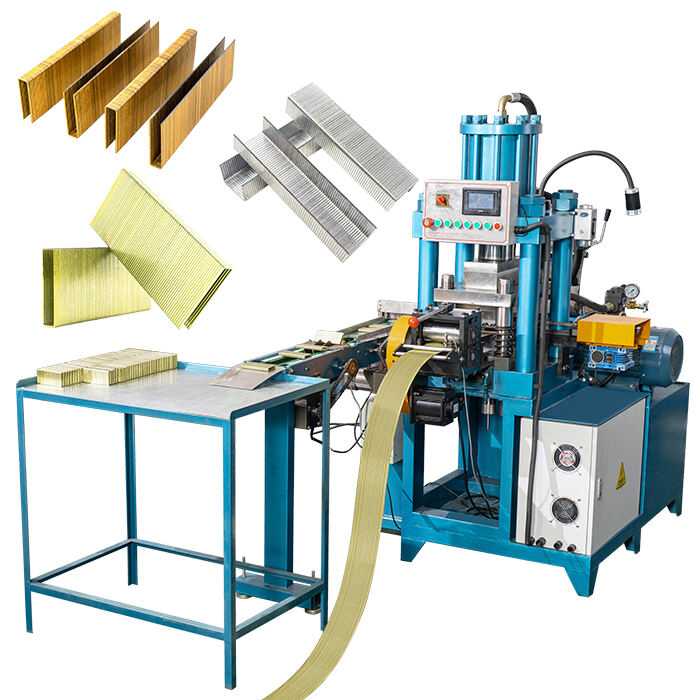

Високоскоростен углеродистомеден скобен притиск с PLC мониторинг

Мониторингът с PLC играе ключова роля в високоскоростните притискове за углеродистомедени скоби, предлагайки реално време диагностика, за да се насърчи предупредителното оздравяване. Чрез използване на продвинат мониторинг, производителите могат да предвидят и да решат потенциални проблеми, значително намалявайки простоите и поддържайки непрекъснатостта на производството.

Масина за проволочни бандажи с пълен цикъл и самодиагностика

Самодиагностичните функции са от съществено значение при машините с въжета, тъй като уведомяват операторите за необходимостта от поддръжка и предотвратяват превръщането на по-малки проблеми в сериозни. Тази технология значително намалява прекъсванията в работата и повишава ефективността – проучвания показват, че подобни иновации могат да подобрят оперативната ефективност с до 70%.

Сервоприводена машина за производство на стапли с голяма капацитет

Системите, приводени от серво мотори, предлагат значителни предимства при производство на тежки скоби, осигурявайки повишена енергетична ефективност и прецизност. Индустриалните експерти признават, че сервотехнологията позволява подобрено операционно ефективност, предлагайки гладки и точни движения за консистентно качеството на продукта.

Диагностични инструменти за предиктивно поддръжка

Анализ на вибрацията за здраве на подшипниците

Анализът на вибрациите се отличава като един от най-добрите начини за откриване на потенциални проблеми с лагерите, преди те да предизвикат сериозни повреди по машините. Когато техници измерват колко силно се тресе оборудването при работа, дребни промени често разкриват ранни признаци на износване или повреди в лагерите още седмици или дори месеци преди действителна авария. Предимството не се ограничава само до избягването на неочаквани ситуации – той всъщност помага машините да работят по-дълго между смяната им. Повечето индустрии сега следват насоки, определени от организации като ISO, когато изготвят график за поддръжка. Тези стандарти признават, че редовните проверки на вибрациите водят до реална икономия в дългосрочен план, намалявайки както неплановани спирания, така и скъпи сметки за ремонти, които идват след внезапни поломки.

Термална диагностика за оценка на циркуита

Термографията се отличава като един от най-добрите начини за идентифициране на компоненти, които работят при твърде висока температура в електрическите вериги, преди те да предизвикат по-големи проблеми в бъдеще. Когато разглеждаме вериги чрез термични камери, виждаме къде се натрупва аномално топлина, което ни сочи директно към проблемните места, без да е необходимо да разглобяваме нищо. Според проучване, публикувано в списание „Електроинженерство“, една фабрика е намалила електрическите повреди с почти една трета след въвеждането на редовни термични проверки в цялата си дейност. Възможността да се засичат тези проблеми навреме означава по-малко неочаквани спирания и по-безопасни работни условия за всички, които работят ежедневно с електрически системи.

Интеграция на Автоматизирани Системи за Предупреждения

Добавянето на автоматизирани системи за сигнали към операциите по поддръжка прави голяма разлика, когато става въпрос да уведомяват персонала за важни задачи по поддръжка. Такива системи позволяват на персонала на обекта бързо да реагира на проблемите, което намалява времето за отклик и поддържа оборудването в работно състояние по-дълго между повредите. Комбинацията от данни в реално време и интелигентен анализ помага да се идентифицират потенциални проблемни места, преди по-малките проблеми да се превърнат в сериозни. Скорошна статия в списание Maintenance Technology представи някои реални резултати, при които предприятията са отчетли намаление с около 40 процента на непредвидените спирания след инсталиране на тези системи за сигнали, което показва колко ценни те са за проактивното планиране на поддръжка. Когато екипите за поддръжка имат достъп до тези сигнали, те просто извършват ремонта по-бързо и възстановяват работата по-бързо, което означава по-добри производствени резултати в обобщен план.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ