Hog Ring Machine Applications in Furniture, Automotive, and Hardware Industries

Princip činnosti hog ringového stroje: Základní komponenty a průmyslové výhody

Co je to hog ringový stroj?

Hog ringové stroje jsou tyto praktické nástroje, na které se výrobci spoléhají při výrobě nábytku, v montážních dílnách automobilů a v dílnách vyrábějících kovové konstrukce, aby spojili všechny možné věci. Fungují tak, že stlačí ty malé kovové kroužky ve tvaru písmene U, které nazýváme hog ringy, přes již vytvořené otvory, čímž vzniknou velmi silné spoje odolné vibracím a nepraskají. Ve srovnání s běžnými sešívačkami nebo dokonce šicími nitěmi, tyto spoje pomocí hog ringů vydrží mnohem lépe, když jsou vystaveny otřesům nebo tlaku. Proto mnoho továren přešlo právě na ně pro důležité části, kde záleží na spolehlivosti.

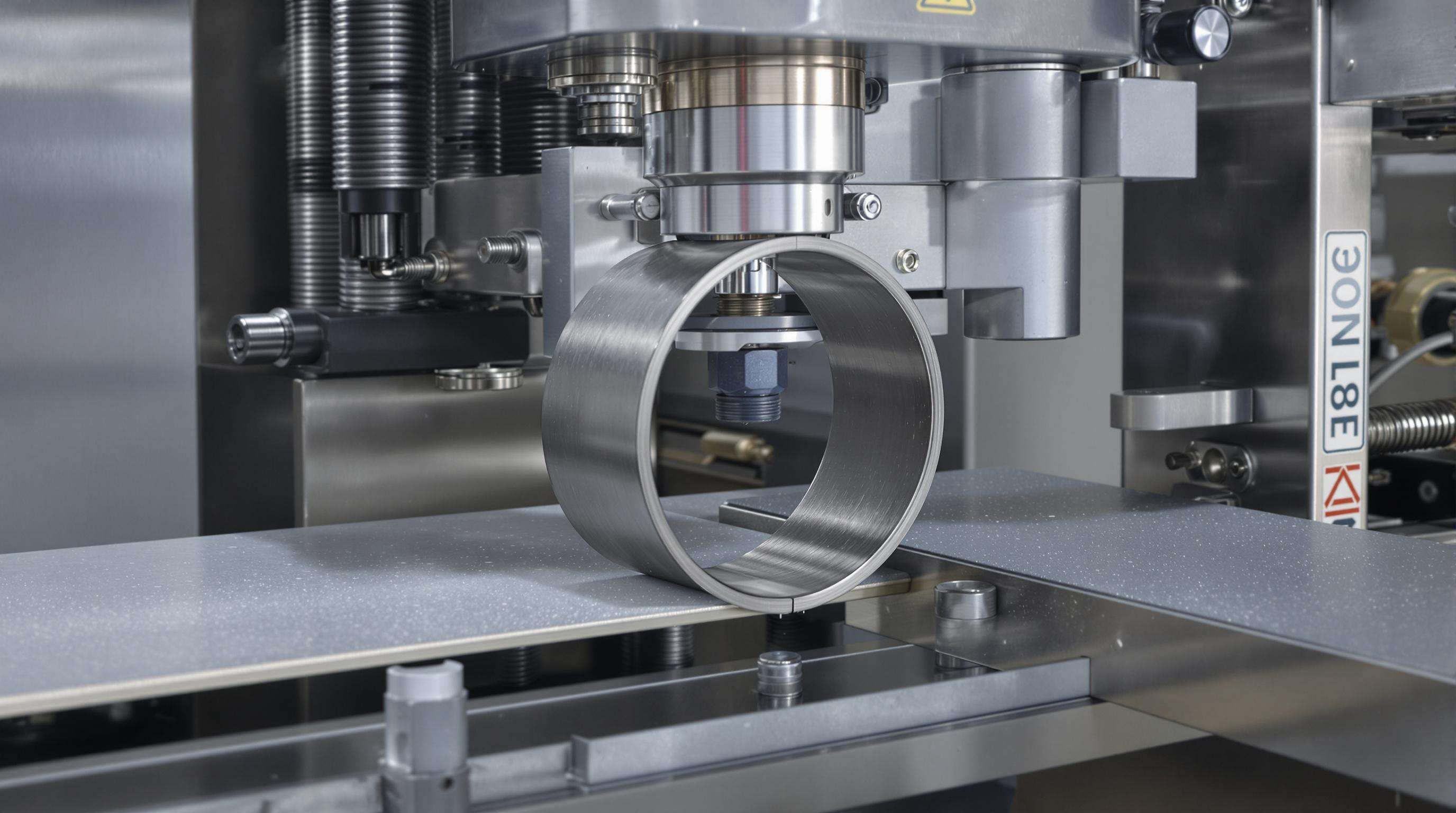

Hlavní komponenty a pracovní mechanismus

Stroj se skládá ze tří hlavních částí:

- Podavač : Automaticky zásobuje hog ringy zásovníkem

- Trychtýř : Zarovnává a vede kroužek do správné pozice

- Aktuator : Pneumatický nebo hydraulický systém, který stlačí kroužek

Po spuštění podávací zařízení přivede kroužek k nástavci, kde ho čelisti pohonu stlačí kolem materiálu. Přední výrobci optimalizovali tento proces tak, že v provozních podmínkách zvládnou zpracovat 40–60 kroužků za minutu.

Funkční výhody kroužkového spojování v průmyslových aplikacích

Kroužkovací stroje přinášejí tři klíčové výhody:

- Zvýšená odolnost : Spojení odolá třikrát většímu tahu než sešívačky (Industrial Fasteners Journal, 2023)

- Univerzálnost materiálů : Kompatibilní s kůží, pryží a ocelovými lany o tloušťce do 5 mm

- Standardizace procesu : Eliminuje lidské chyby při opakovaných úlohách spojování

| Typ kroužku | Nejlepší použití | Síla spojení |

|---|---|---|

| C-Typ | Automobilová potahování | Vysoká (12–15 kN) |

| D-Typ | Pružiny matraců | Střední (8–10 kN) |

| M-Typ | Zemědělské oplocení | Mírná (5–7 kN) |

Přizpůsobitelnost technologie různým typům kroužků a materiálům ji činí nepostradatelnou pro moderní montážní linky vyžadující přesnost i rychlost.

Hog Ring Stroj ve výrobě nábytku: Zvyšování přesnosti a efektivity montáže

Role při výrobě potahovaného nábytku a sestavování rámů gaučů

Když jde o připevnění látky k těm otravným dřevěným nebo kovovým rámům během potahování, výhody hřebíčkovacích strojů opravdu vynikají. Tato zařízení udržují látku napnutou a rovnoměrnou i na všech těch obtížně dostupných zakřivených plochách, u kterých by každého normálního člověka šlápnutí do boty ručně přivedlo k šílenství. Uzavřená konstrukce ve skutečnosti zabrání posunu látky mnohem účinněji než běžné sponky. Podle údajů z Furniture Tech Journal z roku 2023 to znamená, že továrny tráví asi o 18 % méně času opravováním chyb na pohovkách. Řemeslníci, kteří přešli na tyto stroje, mi říkají, že pozorují zhruba o 33 % méně problémů s nesrovnalostmi v poloze látky. To dává smysl, protože nikdo přece nechce, aby se jeho drahé kůže pokazila při pokusu o přistřižení něčeho na opěrku, kde se napětí snadno hromadí.

Hřebíčkování vs. Sponkovací systémy při výrobě matraců a sedacích souprav

Kancelářské svorky jsou stále nejčastěji používanou metodou pro montáž nábytku v rámci nízkého rozpočtu, ale vějířové svorky ve skutečnosti nabízejí při vytahování asi o 40 procent větší odolnost v aplikacích, jako jsou pružiny matrací a sedací konstrukce. Proč? Vějířové svorky se uzavírají plných 360 stupňů, čímž rovnoměrněji rozvádějí sílu ve srovnání s kancelářskými svorkami. Kancelářské svorky mají tendenci soustředit tlak na jediné místo, což může v průběhu času vést k problémům. Společnosti, které přešly na vějířové svorky, uvádějí zhruba o 27 % nižší počet stížností na rozpadávání spojů u svých křesel s naklápěním. Někteří výrobci dokonce uvádějí, že si všimli výrazného rozdílu v uspokojenosti zákazníků poté, co změnily svůj montážní proces.

Trendy v automatizaci pohánějící nasazení vějířovacích strojů v linkách pro výrobu nábytku

Výrobní zařízení v odvětví nábytku se v současnosti začínají orientovat na robotické systémy hřebíčkovacích nýtů, které pracují spolu s jejich CNC řezacími stoly a připojují se k ERP systémům skladové evidence. Tyto automatizované sestavy dokážou zpracovat přibližně 460 spojovacích prvků za hodinu s poměrně přesným tolerančním rozmezím plus minus 0,3 mm. To umožňuje vyrábět výrobky na míru přesně v době potřeby, místo jejich skladování. Podle výzkumu zveřejněného na začátku roku 2024 o trendech průmyslové automatizace, výrobci, kteří zavedli tyto inteligentní hřebíčkovací stroje, snížili náklady na výrobních stanovištích potahování o přibližně 19 dolarů na metr čtvereční. Úspory pocházely hlavně z nižšího množství odpadu materiálu a zkráceného času potřebného na přepínání mezi různými nástroji během výrobních sérií.

Automobilové aplikace: Zajištění konstrukční integrity pomocí hřebíčkovacích nýtů

Použití při montáži automobilových sedadel a interiérového doplňku

Hog ring stroje nabízejí silné upevnění pro automobilová sedadla, výplně interiéru vozidel a samotné potahy sedadel. Tato zařízení mohou spojit kovové pružiny, upevnit pěnovou výplň a zajistit látku, přičemž všechno drží pevně, aby se sedadla po letech používání nerozpadla. Čím se liší oproti lepidlům nebo šití? Zabraňují posunování materiálů, čímž udržují vše správně zarovnané, i když dojde k nárazu automobilu. Podle průmyslových zpráv z loňského roku osm z deseti předních výrobců automobilů nyní spoléhá na tyto kroužky pro spojování vodičů a připevnění látek k konstrukcím, protože velmi dobře odolávají vibracím v průběhu času.

Pneumatické nástroje pro hog ring: 68% snížení času montáže (Zdroj: SAE International, 2022)

Pneumatické hog ring stroje snižují pracnost manuálních procesů a zkracují montážní čas sedadel o 68%(SAE International, 2022). Tyto nástroje vytvářejí tlak 19–23 kg/cm² , které vyrábějí vysokopevnostní ocelové kroužky průchozím vícevrstvými materiály v cyklech trvajících 0,8 sekundy. Pro vysokovýkonné továrny to znamená 2 100+ sedadel upevněných denně na pracovní stanici, čímž se minimalizují úzká hrdla v etapách potahování a dokončování.

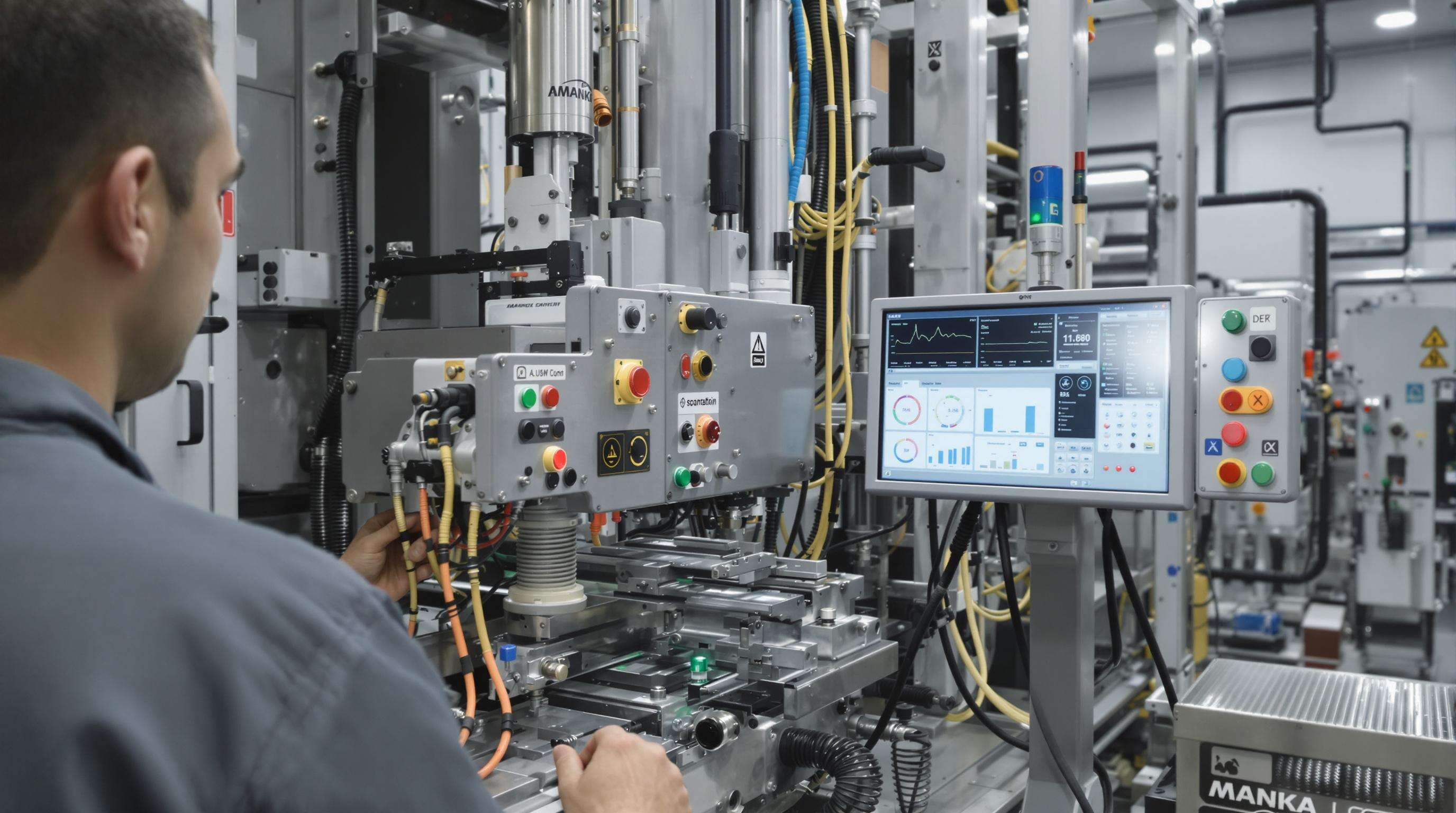

Integrace se Smart a vysokovýkonnými výrobními systémy

Dnešní stroje pro výrobu obručí jsou vybaveny čidly připojenými k internetu, která sledují například, jak těsně jsou upevňovací prvky zabalené, jaké je napětí drátu a kdy začínají nástroje projevovat známky opotřebení. Pokud tyto stroje pracují společně s automatickými svařovacími přípravky, dokážou umisťovat tyto obruče s obrovskou přesností – vlastně až na přesnost kolem půl milimetru. To zásadně ovlivnilo výrobu automobilů, kdy se podařilo snížit zmetkovost o jednu třetinu v segmentu výroby interiéru luxusních vozidel. Nejlepší část? Tyto stroje mají modulární konstrukci, která umožňuje jejich snadnou instalaci i do starších továrních zařízení. Navíc se bezproblémově připojují i k systémům řízení podnikových zdrojů, což pomáhá lépe spravovat zásoby upevňovacích prvků a plánovat údržbu než dříve.

Použití v oboru hardware: Těžké upevnění ve výrobě plotů, sítí a kovových konstrukcí

Použití ve výrobě průmyslových plotů a sestavách drátěných sítí

Hog ring stroje jsou velmi dobré pro montáž pozinkovaných drátěných panelů používaných pro průmyslové oplocení. Vytvářejí poměrně konzistentní spoje o tloušťce kolem 3 až 4 mm, které vydrží boční sílu mezi 300 a 500 liber podle zprávy Národní asociace pro oplocení z minulého roku. To, co tyto stroje odlišuje od bodového svařování, je skutečnost, že udržují neporušenou ochrannou zinkovou vrstvu na pletivo. To je velmi důležité zejména v blízkosti pobřeží, kde slaný vzduch tak rychle ničí kov. Jaký je rozdíl? Studie ukazují přibližně o dvě třetiny méně časté výskyty koroze při použití hog ringů místo svařování. Stavební brigády pracující na oplocení stavenišť nebo skladových objektů mají tyto nástroje rády, protože výrazně urychlují práci. Pracovníci mohou za minutu spojit 8 až 12 spojů bez obav o deformaci způsobené tepelným poškozením, které je u tradičních metod velmi časté.

Těžká kovová výroba s vysokopevnostními ocelovými svorkami

Přechod od nýtů k ocelovým svorkám s vysokým obsahem uhlíku, majícím pevnost v tahu kolem 5/8 palce, se v poslední době stal poměrně běžným, zejména pro ty práce z plechu, které nejsou nosné a kde je vibrace závažným faktorem. Asi tři čtvrtiny takových aplikací nyní spoléhají na tyto svorky místo tradičních spojovacích prostředků. Pokud jde o práce na vytápění a klimatizaci, většina výrobců používá pro spojení vzduchotechnických částí velikost 8. Co činí tento přístup výjimečným, je způsob, jakým vytvářejí těsná těsnění, která odolají vodnímu tlaku odpovídajícímu čtvrt palce na manometru. Zemědělci, kteří provádějí opravy zařízení, objevili další výhodu. Tytéž spojovací prvky jsou vynikající pro připevnění náhradních panelů z oceli o tloušťce 12 gauge na kombajny. Tento proces trvá zhruba o 40 procent méně času ve srovnání s prací s mnoha M6 šrouby, což každý, kdo strávil hodiny utahováním matic, ocení jako skutečné ušetření času.

Rovnováha mezi rychlostí a integritou spojů výrobě hardware

Nejnovější pneumatické nástroje pro výrobu obručí pracují při tlaku okolo 12 až 14 psi a dokážou připevnit ocelové úhelníky o velikosti 1,5 mm na svislé profily paletových regálů při rychlosti asi 22 spojů za minutu, přičemž udržují mezery s tolerancí pod 0,1 mm. Tyto nástroje jsou vybaveny inteligentními senzory hloubky, které zamezují jak nedostatečnému, tak nadměrnému sevření. Jaký je výsledek? Výrazně menší potřeba oprav špatných spojů v pozdějších fázích. Mluvíme zde o poklesu reworků z původních 15 % až na pouhá 2 %, což má obrovský význam u bezpečnostně kritických konstrukcí, jako jsou například schody evakuačních žebříků. Pracovníci ve stavebnictví, kteří přešli na tyto nástroje, dosahují při instalaci mříží bezpečnostních dveří zhruba o 54 % vyšší produktivity ve srovnání s tradičními manuálními metodami používajícími svorky, jak uvádí data zveřejněná v časopise Hardware Manufacturing Quarterly v roce 2023.

Technologický vývoj: od manuálních k inteligentním strojům pro výrobu obručí

Přechod od manuálních k pneumatickým a elektrickým systémům

Hog ringové stroje si vydobyly dlouhou cestu od dob ručně ovládaných nástrojů, které unavovaly pracovníky již po několika hodinách práce. Dnešní modely jsou buď pneumatické, nebo elektrické, což znamená, že obsluha se neunavuje a výrobní rychlosti výrazně stoupají. Pneumatické verze dokážou vyhotovit kde od 800 do 1 200 spojovacích prvků za hodinu, což je přibližně třikrát rychlejší než práce prováděná ručně. Elektrické modely jsou zvláště užitečné v prostředích, kde hraje roli hluk, například v automobilových továrnách, kde je důležitý tichý provoz. Tím, co tyto novější systémy opravdu vyznačuje, je jejich schopnost aplikovat stejné množství tlaku (přibližně 12 až 15 Newtonů), bez ohledu na typ zpracovávaného materiálu. Tato konzistence představuje obrovský pokrok při sestavování rámů nábytku vyrobených z různých materiálů.

Chytré senzory a okamžité zpětné vazby v moderních hog ringových nástrojích

IoT senzory jsou dnes integrovány do výrobních procesů, aby sledovaly věci jako například zarovnání spojovacích prvků a jaké síly stlačení působí. Tyto chytré systémy poté automaticky doladují svá nastavení pomocí těch moderních algoritmů strojového učení, o kterých toho tolik slyšíme. Podle výzkumu publikovaného společností SAE International v roce 2022, pokud se tato technologie použije konkrétně při montáži sedadel, dokáže snížit odpad spojovacích prvků přibližně o 18 procent díky schopnosti předvídat chyby ještě předtím, než k nim dojde. Operátoři mají k dispozici přehledové panely v reálném čase, které jim poskytují detailní informace o každém výrobním cyklu. Díky přístupu k těmto analytickým nástrojům mohou servisní týmy včas rozpoznat potenciální problémy. Jaký je výsledek? To, že továrny vyrábějící svařovanou síť hlásí zhruba o 22 % nižší prostojy, protože se problémy řeší dříve, než dojde k úplnému výpadku zařízení.

Udržitelnost: Snížení odpadu materiálu ve spojovacích procesech

Chytré stroje na zatínání obručí, které jsou dnes dostupné, díky pokročilým algoritmům AI výrazně snižují množství plýtvání materiálem. Tyto systémy přesně určí, kde umístit každý spojovací prvek, což má obrovský vliv na úsporu nákladů na materiál. Podle toho, co vidíme v průmyslu, firmy uvádějí až o 31 % nižší spotřebu ocelového drátu na projekty oplocení ve srovnání s dobou, kdy všechno museli pracovníci dělat ručně. Nezapomeňme ani na uzavřené pneumatické systémy. Ty v podstatě recyklují většinu stlačeného vzduchu zpět do systému místo jeho uvolnění do ovzduší. Některé špičkové modely dosahují až 90% úrovně recirkulace, a právě proto se mnoho továren, které musí splňovat emisní normy EU Stage V, přepojuje právě na tyto novější stroje.

Sekce Často kladené otázky

Jaké průmyslové obory běžně používají stroje na zatínání obručí?

Hog ring stroje jsou široce využívány v průmyslu, například při výrobě nábytku, montáži automobilů a výrobě kovových dílů. Jsou obzvlášť cenné pro úkony, které vyžadují bezpečné upevnění a přesnost.

Jak hog ring stroje zvyšují trvanlivost?

Hog ring stroje zvyšují trvanlivost tím, že rovnoměrně rozdělují sílu kolem materiálu, čímž snižují riziko toho, že spoje prasknou pod napětím ve srovnání s tradičními metodami upevnění, jako jsou sešívačky.

Jsou hog ring stroje kompatibilní s různými materiály?

Ano, hog ring stroje jsou kompatibilní s různými materiály včetně kůže, pryže a ocelových lan, což je činí univerzálními v průmyslových aplikacích.

Jaké výhody nabízejí pneumatické hog ring stroje?

Pneumatické hog ring stroje nabízejí významné výhody, jako je snížení montážní doby, aplikace vysokého tlaku a zvýšená výrobní efektivita, zejména v prostředích s vysokým objemem výroby.

Jak inteligentní senzory zlepšují provoz hog ring strojů?

Chytré senzory integrované s lisovacími stroji poskytují okamžitou zpětnou vazbu a automaticky upravují nastavení pomocí algoritmů strojového učení, čímž se zvyšuje přesnost, snižuje odpad materiálu a předem se detekují potenciální chyby.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ