Stroje pro lepení drátu: Zvyšování adheze v procesech výroby spojovacích prvků

Základní funkce strojů pro lepení drátů

Stroje pro lepení drátů zajišťují automatické nanášení lepidel v procesech výroby spojovacích prvků. Mohou buď nahradit tradiční mechanické metody spojování, nebo s nimi pracovat současně, podle toho, co dává větší smysl pro výrobní potřeby. Stroje jsou vybaveny sofistikovanými dávkovacími systémy, které jsou schopny nanášet různé typy lepidel, jako jsou epoxidy, známé extrémně silné cyanoakryláty z našich nářadníků, a dokonce i strukturální lepidla. Obzvlášť působivé je, jak přesně tyto systémy pracují na úrovni mikronů. Trysky jsou teplotně řízené, aby lepidlo nezačalo předčasně tuhnout, a také disponují programovatelnou dávkovací funkcí, která zajišťuje rovnoměrné pokrytí, i když jsou dráty nepravidelného tvaru. Bez takové přesnosti by výrobci skončili s místy oslabených spojů, což by rozhodně nebylo dobré pro díly, které musí nést zátěž nebo odolávat namáhání. Stačí pomyslet na konstrukční díly automobilového podvozku nebo na ty kritické letecké spojovací prvky, kde není možnost selhání.

Integrace do linky pro vysokorychlostní montáž kování

Dnešní stroje pro lepení drátů perfektně fungují spolu s CNC lisy pro tváření drátů a robotickými rameny, které chytají a umisťují komponenty. Dokáží dokončit každou součástku za méně než dva sekundy. Pokud jde o výrobu bateriových boxů pro elektrická vozidla, tyto lepicí systémy vyproduují zhruba 1 200 sběrnicových spojů za hodinu. To je zhruba o 40 procent rychlejší než dřívější metody nýtování. Skutečné kouzlo se děje díky technologii zpětné vazby v uzavřené smyčce, která automaticky upravuje tok lepidla, když se materiály nepatrně liší. Není třeba, aby technici neustále zastavovali všechno a ručně to překalibrovávali, což ušetří spoustu času na výrobní lince.

Zajištění konzistentního a přesného nanášení lepidla

Důsledně dělat věci správně má velký význam. Výzkum ukazuje, že i malé změny mají vliv – podle výsledků z Adhesion Science Journal z roku 2022 způsobí už jen 0,1 mm odchylka v šířce lepicího švu pokles o 18 % v pevnosti spoje. Nejlepší zařízení dnes disponují laserově řízenými dávkovači v kombinaci se chytrými vizuálními systémy, které kontrolují každý jednotlivý spoj v průběhu procesu. Jeden velký výrobce automobilových dílů zaznamenal pokles záručních případů téměř o 92 %, jakmile začal tuto technologii používat u výroby klik na dveřích. Zjistili, že přesné dávkování lepidla zabránilo problémům způsobeným kolísáním teplot během montáže.

Proč se pokročilá lepidla postupně nahrazují tradiční mechanické spojovací prvky

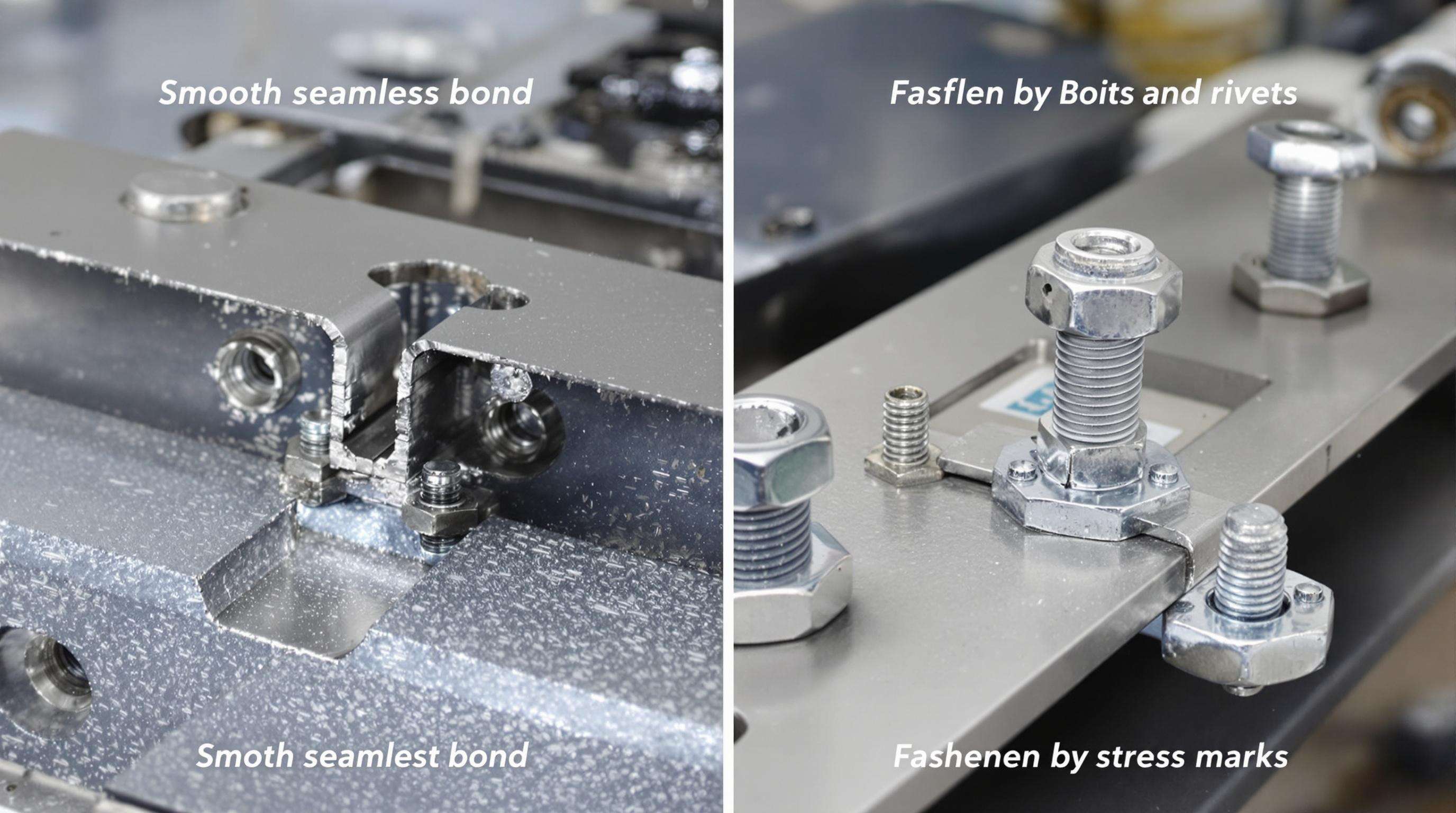

Stále více společností se obrací k pokročilým lepidlům namísto tradičních mechanických spojovacích prvků, protože tyto lepidla snižují hmotnost konstrukce, aniž by byla ohrožena její odolnost. Když jsou díly spojeny lepidlem namísto nýtování, výrobci obvykle dosahují snížení hmotnosti komponentů o přibližně 25 %. Kromě toho tyto lepené spoje nevykazují ty nepříjemné body koncentrace napětí, které vznikají u šroubů a nýtků. Přechod k lepidlům se rychle rozvíjí v odvětvích, jako jsou automobily a letadla, zejména při obtížných kombinacích, například při upevňování uhlíkových vláken na hliníkové konstrukce. Vloni vydalo Nature studii, která ukázala něco zajímavého: lepidla rovnoměrněji rozvádějí napětí po povrchu. To znamená, že u produktů vystavených trvalému vibracím hrozí přibližně o 40 % nižší pravděpodobnost poruchy v důsledku únavového poškození. Pro inženýry, kteří navrhují všechno od křídel letadel až po karoserie elektromobilů, má tento druh spolehlivosti rozhodující význam.

Adhesivně spojené konstrukce vs. mechanické spojení: srovnání výkonu

| Faktor | Adhesivně spojené konstrukce | Mechanické spojení |

|---|---|---|

| Vliv hmotnosti | Snižuje celkovou hmotnost o 15–25 % | Přidává hmotnost spojovacích prvků |

| Rozložení napětí | Rovnoměrný přenos zatížení po plochách | Koncentrace v místech spojovacích prvků |

| Flexibilita materiálů | Spojuje různorodé materiály bez přechodů | Omezeno na kompatibilní kovy |

| Rychlost instalace | 30 % rychlejší aplikace | Vyvrtání/zavrtání závitů je vyžadováno |

Výrobci automobilů uvádějí 22% rychlejší montážní doby při použití lepidel na drát pro aplikaci lepidla ve srovnání s tradičními postupy spojování.

Vyvážení pevnosti, pružnosti a spolehlivosti lepicích spojů

Nejnovější generace strukturálních lepidel kombinuje odolnost epoxidů s pružností polyuretanových materiálů, čímž dosahuje působivých hodnot pevnosti v tahu kolem 35 MPa nebo lepších a zároveň zvládá různé koeficienty tepelné roztažnosti materiálů. Pokud se tato pokročilá lepidla použijí u podlahových bateriových desek elektromobilů, udržují své těsnění i po tisících změn teplot od extrémních -40 stupňů Celsia až po 85 stupňů. Testy ukazují, že vydrží přibližně třikrát déle než tradiční těsnění podobných podmínkách. Výrobci stále častěji požadují lepidla s dvojitým vytvrzováním kombinujícím UV světlo a aktivaci teplem, protože tento postup dobře funguje i v obtížně dosažitelných tvarech a rozích, kde standardní metody selhávají, a navíc nezpomaluje výrobní linky oproti starším technikám příliš.

Automatizace a přesnost: Jak lepicí stroje pro dráty vylepšují aplikaci lepidel

Povolení automatizace pomocí kontrolovaného dávkování lepidla

Stroje pro lepení vodičů mohou docela přesně zasáhnout značky pozice, a to zhruba s přesností ±0,1 mm díky svým programovatelným dávkovacím systémům. Tyto stroje jsou vybaveny vestavěnými senzory, které kontrolují tloušťku lepidla, a nádržemi, které udržují správnou teplotu. To pomáhá zajistit hladký tok lepidla rychlostí mezi 20 a 45 mililitry za minutu. Dobře fungují také s různými typy materiálů, včetně těch obtížných, jako jsou UV vytvrzující epoxidy a vodivé silikony. Podle některých nedávných testů v průmyslovém prostředí dokáží tyto automatické systémy nanášet lepidlo zhruba 3,7krát rychleji než pracovníci ručně. Což je ještě lepší, je téměř žádný rozdíl v tloušťce lepicích bodů od jedné aplikace ke druhé, přičemž se udržuje variace pod 2 %, jak uvádají údaje zveřejněné v loňské zprávě Průmyslové technologie.

Minimalizace lidské chyby ve vysokém objemu výroby

Automatizované systémy snižují vady související s lepením o 82 % při montáži spojovacích prvků ve srovnání s manuálními operacemi (Průmyslová adheze, čtvrtletí 2022). Zpětnovazební systém v reálném čase dynamicky upravuje tlak při dávkování a výšku trysky, čímž kompenzuje nerovnosti podkladu. Tato přesnost zabraňuje problémům, jako je nedostatečné pokrytí nebo vytečení lepidla během vysokorychlostního provozu přesahujícího 1 200 jednotek/hodinu.

Studie případu: Zvýšení efektivity v montážních linkách automobilových elektromobilů

Jedna z předních společností vyrábějících elektrická vozidla nedávno začala používat stroje pro lepení drátu k utěsnění bateriových podlah, čímž výrazně snížila dobu cyklu – z původních asi 210 sekund na pouhých 94 sekund. Společnost také nasadila roboty řízené vizuálním systémem, které opravdu udělaly rozdíl. Výtěžnost na první pokus vzrostla z přibližně 76 % na téměř 98,5 %, zatímco se podařilo snížit spotřebu lepidla zhruba o třetinu díky lepšímu plánování dráhy podle údajů z výrobního auditu za rok 2023. Tyto změny nakonec ušetřily společnosti ročně přibližně čtyři sta tisíc dolarů na opravách vadných jednotek, což zřetelně vysvětluje, proč se v poslední době mnoho výrobců v řadě EV vrací k automatizovaným lepicím systémům pro výrobní linky elektrických vozidel.

Klíčové průmyslové aplikace a růstové trendy technologie lepení drátu

Stroje pro lepení drátu v automobilovém a EV průmyslu

Stroje pro lepení drátů se v dnešní době staly téměř nezbytnou součástí automobilových továren, zejména pokud jde o výrobu elektromobilů. Tyto stroje dokonale aplikují lepidla přesně na ta místa, kde jsou potřeba, ať už jde o bateriové balíčky, nebo o ty extra lehké komponenty, které umožňují vozidlům ujet delší vzdálenost na jedno nabití a zároveň zajišťují stabilitu konstrukce. Vývoj nových izolačních technologií pro magnetové dráty ukazuje, jak velký význam má dnes v tomto procesu materiálový výzkum. Výrobci potřebují lepší řešení pro spojování materiálů, protože se snaží splnit přísnější výkonnostní požadavky na elektromobily, což znamená neustálou inovaci v mnoha oblastech výrobního procesu.

Rozšiřující se použití lepidel mimo samotné spojování: těsnění a aplikace spojování

Dnešní lepicí systémy zastávají dvojnou roli – poskytují konstrukční stabilitu a zároveň plní funkci těsnění. Formulace vytvrzované UV světlem dosahují plné lepicí pevnosti za 8–12 sekund, díky čemuž jsou ideální pro aplikace citlivé na vlhkost, jako je například izolace elektroniky. Tato vícefunkčnost snížila potřebu sekundárních těsnicích procesů v odvětvích, jako jsou letecký průmysl, lékařské přístroje a spotřební elektronika.

Přehled trhu: 68% nárůst použití lepidel při výrobě elektromobilů (2018–2023)

Spotřeba lepidel v sektoru elektromobilů vzrostla mezi lety 2018 a 2023 o 68 %, a to díky inovacím v oblasti baterií a iniciativám zaměřeným na zlehčování konstrukce. Tento růst podporují automatické stroje pro lepení vodičů, které zajišťují rovnoměrnou aplikaci lepidla a tím trvanlivé spoje v prostředích s vysokou vibrací a dodržení přísných bezpečnostních norem v automobilovém průmyslu.

Inovace v oblasti lepicích materiálů pro vysokovýkonné upevňovací systémy

Lepidla nové generace pro náročná průmyslová prostředí

Pokud jde o lepicí materiály, hybridní lepidla kombinující odolnost epoxidu a pružnost silikonu ve skutečnosti drží asi o 42 % lépe než běžná lepidla, jak ukázaly nedávné testy provedené pro letecký průmysl v roce 2023. Tyto speciální směsi vykazují velmi dobré výsledky i v náročných podmínkách. Stačí pomyslet na pouzdra baterií elektromobilů nebo na komponenty uvnitř robotů, které jsou vystaveny teplotním změnám přesahujícím rozsah 300 stupňů Celsia. Je to opravdu působivé. A nyní se objevuje něco ještě zajímavějšího – lepidla s vlastnostmi samonapouštění. Tyto inteligentní materiály dokážou opravit drobné trhliny zcela samostatně, bez zásahu člověka. Po několika testech odolnosti se jim podaří udržet přibližně 89 % jejich původní lepicí síly. Taková odolnost mění naše očekávání ohledně moderních lepidel.

Odolnost lepených spojů vůči teplu a vibracím

Nové směsi epoxidů a polyuretanů dokážou odolávat vibracím až do 18G, přičemž si udržují pevnost nad 35 MPa, což je přibližně o 38 % lepší než u starších lepidel podle studie zveřejněné loni průmyslovými odborníky na lepení. Těmito materiály těží zejména lopatky větrných turbín, protože musí odolávat stálému namáhání po desítky let provozu. Reálné testování také odhalilo něco zajímavého – výměna za tyto stabilní sloučeniny výrazně snížila poruchovost způsobenou vibracemi, a to zhruba ze 12 % na pouhých 4,7 % napříč různými typy těžkého zařízení.

Udržitelná lepidla: Ekologická řešení v výrobě spojovacích materiálů

Lepidla vyrobená z průmyslové konopí ukazují skutečný potenciál jako biologicky vyráběné alternativy k tradičním ropným produktům. Ve srovnání s aktuálně dostupnými produkty si vedou velmi dobře co do pevnosti v tahu a navíc snižují emise CO2 přibližně o 62 %, jak uvádí Referenční zpráva o cirkulární výrobě z roku 2023, na kterou se opakovaně odvoláváme. Velké automobilové koncerny již začaly tato ekologická lepidla zapojuvat do svých výrobních linek, přičemž nyní je přibližně tři čtvrtiny vnitřních panelů spojeno právě touto udržitelnou metodou. Trh s lepidly s nízkým obsahem těkavých organických látek (low-VOC) se zřejmě chystá na solidní růst. Odborníci předpovídají průměrné roční tempo růstu (CAGR) ve výši přibližně 9,8 % do roku 2028, hlavně proto, že se ekologické předpisy neustále zpřísňují a firmy stále více soustředí na plnění svých zelených závazků. Někteří odborníci dokonce myslí, že tento trend může mít rychlejší průběh, než se očekává, jelikož roste poptávka spotřebitelů po ekologičtějších výrobních postupech.

Často kladené otázky

K čemu se používají stroje pro lepení drátu?

Stroje pro lepení drátu se používají při výrobě spojovacích materiálů k automatickému nanášení lepidel, čímž se zvyšuje přesnost procesů lepení.

Jak stroje pro lepení drátu zlepšují nanášení lepidla?

Zajišťují stálé a přesné nanášení lepidla prostřednictvím sofistikovaných dávkovacích systémů, kontrolování teploty a programovatelných dávkovacích funkcí.

Proč jsou pokročilá lepidla preferována před tradičními mechanickými spojovacími prvky?

Pokročilá lepidla snižují hmotnost, nabízejí lepší rozložení napětí a umožňují hladké lepení nesourodých materiálů, čímž se zlepšuje výkon v různých oblastech.

Jak ovlivnily stroje pro lepení drátu výrobu elektromobilů?

Stroje pro lepení drátu se staly nezbytnými při výrobě elektromobilů, neboť zajišťují přesné nanášení lepidla pro bateriové panely a lehké díly a podporují inovační a výkonové požadavky.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ