Drahtklebemaschinen: Verbesserung der Haftung in Befestigungsmontageprozessen

Kernfunktionen von Drahtklebemaschinen

Drahtklebemaschinen übernehmen die automatische Applikation von Klebstoffen in Fertigungsprozessen von Befestigungselementen. Sie können je nach Anforderung entweder traditionelle mechanische Befestigungsverfahren ersetzen oder zusammen mit diesen eingesetzt werden. Die Maschinen sind mit hochentwickelten Dosiersystemen ausgestattet, die verschiedene Arten von Klebstoffen applizieren können, wie Epoxidharze, die uns allen bekannten, extrem starken Cyanacrylate aus der Werkzeugkiste und sogar strukturelle Klebstoffe. Beeindruckend ist dabei die Präzision dieser Systeme auf Mikron-Ebene. Die Düsen sind temperaturkontrolliert, damit der Klebstoff nicht vorzeitig aushärtet, und es gibt eine programmierbare Dosierfunktion, die dafür sorgt, dass die Klebstoffapplikation auch bei unregelmäßig geformten Drähten gleichmäßig erfolgt. Ohne eine solche Präzision würden Hersteller Schwachstellen in den Klebeverbindungen riskieren, was natürlich schlecht wäre für Teile, die Gewicht tragen oder Belastungen standhalten müssen. Denken Sie an Fahrzeugchassis-Komponenten oder kritische Befestigungselemente in der Luftfahrt, bei denen ein Versagen keine Option ist.

Integration in Hochgeschwindigkeits-Befestigungs-Montagelinien

Heutige Drahtklebemaschinen arbeiten hervorragend zusammen mit CNC-Drahtformpressen und jenen Roboterarmen, die Komponenten greifen und platzieren. Sie können jedes Teil in unter zwei Sekunden fertigstellen. Bei der Herstellung von Batterieträgern für Elektrofahrzeuge stellen diese Klebesysteme etwa 1.200 Stromleiter-Verbindungen pro Stunde her. Das ist ungefähr 40 Prozent schneller als die alten Nietmethoden. Der wahre Vorteil entsteht durch Technologie mit geschlossenem Regelkreis, die den Klebstofffluss automatisch anpasst, wenn die Materialien leicht variieren. Techniker müssen nicht ständig die Arbeit stoppen und manuell neu kalibrieren, was auf dem Fabrikboden jede Menge Zeit spart.

Gewährleistung einer gleichmäßigen und präzisen Klebstoffapplikation

Es ist sehr wichtig, Dinge immer wieder richtig zu machen. Studien zeigen, dass sogar kleine Veränderungen eine Rolle spielen – schon eine Abweichung von nur 0,1 mm bei der Breite der Klebespurbreite reduziert die Verbindungsfestigkeit um etwa 18 %, so die Erkenntnisse aus dem Jahr 2022 des Adhesion Science Journal. Die beste Ausrüstung verfügt heutzutage über laserbasierte Dosiersysteme in Kombination mit intelligenten Sehsystemen, die jede einzelne Verbindung während des Entstehungsprozesses überprüfen. Ein großer Hersteller von Automobilteilen verzeichnete nach der Einführung dieser Technologie bei Türgriffen einen Rückgang von Garantiefällen um fast 92 %. Man stellte fest, dass die präzise Dosierung des Klebstoffs Probleme verhinderte, die durch Temperaturschwankungen während der Montage entstanden.

Warum Hochleistungsklebstoffe traditionelle mechanische Verbindungselemente ersetzen

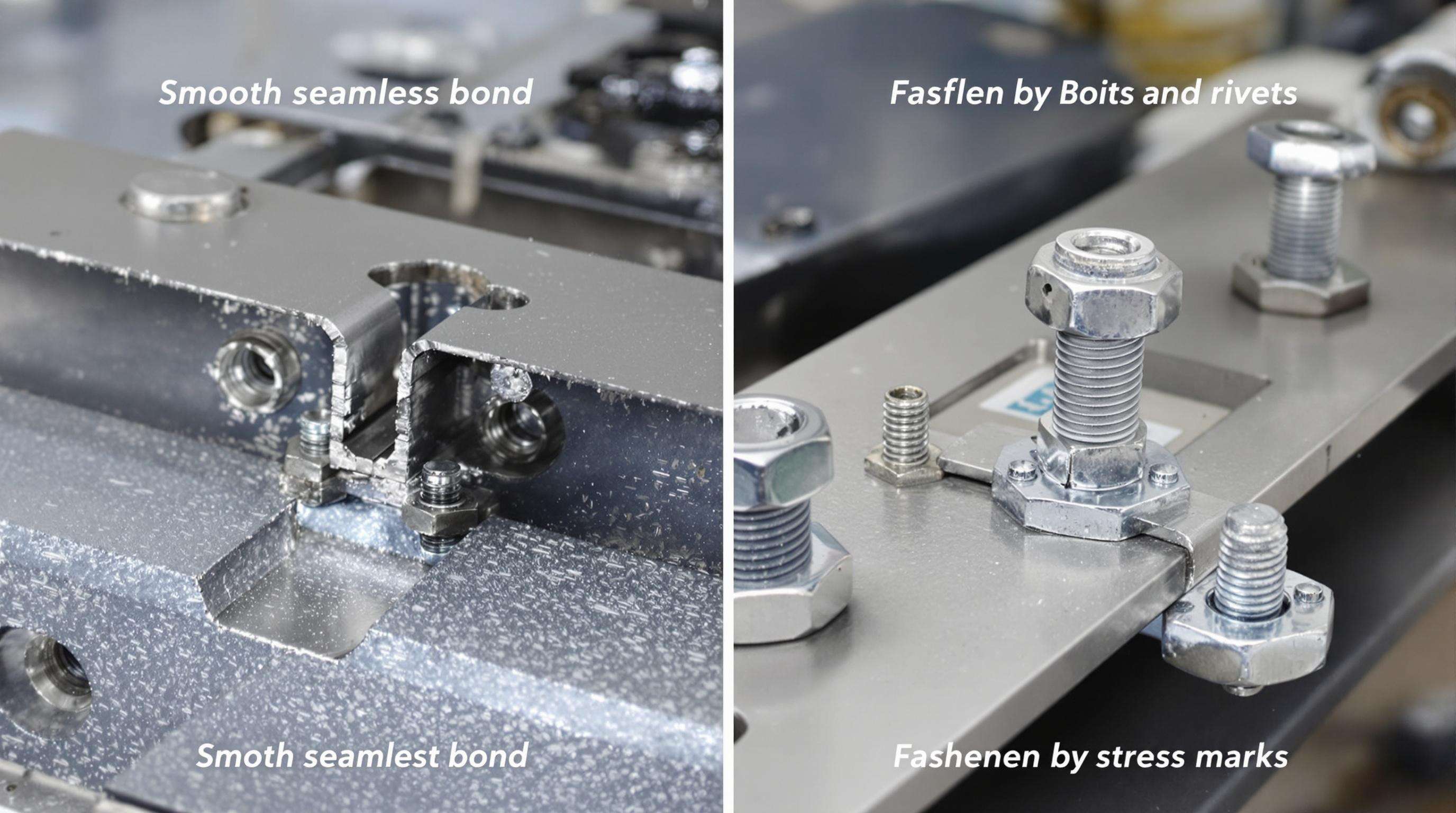

Immer mehr Unternehmen setzen auf fortschrittliche Klebstoffe anstelle herkömmlicher mechanischer Verbindungselemente, da diese das strukturelle Gewicht reduzieren, ohne die Leistung zu beeinträchtigen. Wenn Teile mit Klebstoffen statt mit Nieten verbunden werden, beobachten Hersteller in der Regel eine Gewichtsreduktion von etwa 25 % bei den Komponenten. Zudem entstehen durch diese Verbindungen keine lästigen Spannungskonzentrationsstellen, wie sie bei Schrauben und Nieten üblich sind. Der Wechsel zu Klebstoffen hat insbesondere in Branchen wie Automobil- und Luftfahrtindustrie stark zugenommen, besonders bei komplexen Kombinationen, wie beispielsweise der Verbindung von Kohlefaserbauteilen mit Aluminiumrahmen. Eine in Nature veröffentlichte Studie aus dem letzten Jahr zeigte zudem etwas Interessantes: Klebstoffe verteilen die Spannung gleichmäßiger über die Oberflächen. Das bedeutet, dass Produkte, die ständigen Vibrationen ausgesetzt sind, etwa 40 % geringere Ausfallrisiken aufgrund von Ermüdung im Laufe der Zeit aufweisen. Für Ingenieure, die an allem von Flügeln für Flugzeuge bis hin zu Karosserien für Elektrofahrzeuge arbeiten, macht diese Art von Zuverlässigkeit einen großen Unterschied.

Klebverbindungen im Vergleich zu mechanischen Verbindungen: Leistungsvergleich

| Faktor | Klebverbindungen | Mechanische Verbindungstechnik |

|---|---|---|

| Gewichts-Einfluss | Reduziert das Gesamtgewicht um 15–25 % | Fügegewicht durch Verbindungselemente |

| Spannungsverteilung | Gleichmäßige Lastübertragung über die Flächen | Konzentration an den Verbindungspunkten |

| Materialflexibilität | Verbindung unterschiedlicher Materialien nahtlos | Eingeschränkt auf kompatible Metalle |

| Installationsgeschwindigkeit | 30 % schnellere Anwendung | Bohren/Gewindeschneiden erforderlich |

Automobilhersteller berichten, dass die Montagezeiten bei Verwendung von Klebemaschinen für die Klebstoffapplikation im Vergleich zu traditionellen Befestigungsverfahren 22 % schneller sind.

Gleichgewicht zwischen Stärke, Flexibilität und Zuverlässigkeit in Klebeverbindungen

Die neueste Generation struktureller Klebstoffe vereint die Zähigkeit von Epoxidharzen mit der Flexibilität von Polyurethan-Materialien. Dadurch werden beeindruckende Zugfestigkeitswerte von etwa 35 MPa oder besser erreicht, bei gleichzeitiger Kompensation unterschiedlicher Wärmeausdehnungsraten der Materialien. Werden diese fortschrittlichen Klebstoffe bei Batterieträgern für Elektrofahrzeuge eingesetzt, bewahren sie ihre Dichtheit selbst nach mehreren tausend Temperaturwechseln von bis zu -40 Grad Celsius bis zu 85 Grad Celsius. Tests zeigen, dass sie unter ähnlichen Bedingungen ungefähr dreimal länger halten als traditionelle genietete Verbindungen. Hersteller bevorzugen zunehmend Optionen mit Doppelaushärtung, die UV-Licht und Wärmeaktivierung kombinieren, da dieser Ansatz auch bei komplizierten Formen und Ecken funktioniert, wo herkömmliche Methoden versagen, und zudem die Montagelinien im Vergleich zu älteren Techniken nicht stark verlangsamt.

Automatisierung und Präzision: Wie Draht-Klebemaschinen die Klebstoffapplikation verbessern

Automatisierung durch präzise Klebstoffapplikation ermöglichen

Drahtklebemaschinen können Positionsmarkierungen ziemlich genau treffen, etwa ±0,1 mm, dank ihrer programmierbaren Dosiersysteme. Diese Maschinen sind mit eingebauten Sensoren ausgestattet, die die Dicke des Klebstoffs überprüfen, und mit Behältern, die die richtige Temperatur beibehalten. Dies hilft dabei, den Klebstoff gleichmäßig mit einer Rate zwischen 20 und 45 Millilitern pro Minute fließen zu lassen. Sie funktionieren auch mit verschiedenen Materialien gut zusammen, einschließlich der anspruchsvollen UV-härtenden Epoxidharze und leitfähigen Silikone. Laut einigen jüngsten Tests in Fertigungsumgebungen bringen diese automatisierten Systeme Klebstoff etwa 3,7-mal schneller auf als es per Hand durch Arbeiter geschieht. Noch besser ist, dass es praktisch keine Unterschiede in der Dicke der Klebestreifen von einer Applikation zur nächsten gibt, wobei laut Daten des letzten Jahres im Manufacturing Technology Report eine Abweichung von unter 2 % gemessen wurde.

Menschliche Fehler in der Hochlaufproduktion minimieren

Automatisierte Systeme reduzieren fugenbedingte Fehler um 82 % bei der Befestigungsbaugruppe im Vergleich zu manuellen Operationen (Industrial Adhesion Quarterly 2022). Das geschlossene Regelkreis-Feedback passt den Dosierdruck und die Düsenhöhe dynamisch an, wodurch Substratunregelmäßigkeiten in Echtzeit ausgeglichen werden. Diese Präzision verhindert Probleme wie unzureichende Abdeckung oder Klebstoffaustritt während Hochgeschwindigkeitsläufen von mehr als 1.200 Einheiten/Stunde.

Fallstudie: Effizienzsteigerungen in Automobil-EV-Produktionslinien

Ein großes Elektrofahrzeugunternehmen setzt kürzlich Drahtklebemaschinen ein, um Batterieträger zu versiegeln. Dadurch reduzierte sich die Zykluszeit erheblich – von rund 210 Sekunden auf nur noch 94 Sekunden. Zudem setzten sie visuell gesteuerte Robotik ein, die eine spürbare Verbesserung brachte. Die Erstdurchlaufquote stieg von etwa 76 Prozent auf nahezu 98,5 Prozent, während der Klebstoffverbrauch um ein Drittel gesenkt werden konnte, dank verbesserter Pfadplanung, wie die Produktionsaudit-Zahlen aus 2023 zeigen. Diese Veränderungen brachten jährliche Einsparungen von rund vierhunderttausend Dollar bei der Behebung von Defekten, was verdeutlicht, warum viele Hersteller heutzutage auf automatisierte Klebesysteme für ihre EV-Produktionslinien umsteigen.

Wichtige industrielle Anwendungen und Wachstumstrends der Drahtklebetechnologie

Drahtklebemaschinen in der Automobil- und Elektromobilitätsfertigung

Drahtverklebemaschinen sind heutzutage nahezu unverzichtbar in Automobilfabriken, insbesondere bei der Herstellung von Elektrofahrzeugen. Diese Maschinen leisten eine hervorragende Arbeit dabei, Klebstoffe genau dort aufzutragen, wo sie für Dinge wie Batteriemodule und jene extrem leichten Bauteile benötigt werden, die dafür sorgen, dass Fahrzeuge eine größere Reichweite pro Ladung haben und dennoch strukturell stabil bleiben. Ein Blick auf die aktuellen Entwicklungen im Bereich neuer Isolierungsverfahren für Magnetdraht zeigt, wie wichtig Werkstoffwissenschaften in diesem Zusammenhang geworden sind. Hersteller benötigen bessere Verklebungslösungen, da sie immer stärker daran arbeiten, strengere Leistungsanforderungen für Elektrofahrzeuge zu erfüllen. Dies bedeutet kontinuierliche Innovation auf mehreren Ebenen des Produktionsprozesses.

Ausweitung des Klebereinsatzes über das Verbinden hinaus: Dicht- und Verklebungsanwendungen

Heutige Klebesysteme übernehmen doppelte Aufgaben – sie gewährleisten strukturelle Stabilität und bieten gleichzeitig Dichtfunktionen. UV-aushärtende Formulierungen erreichen ihre volle Klebkraft innerhalb von 8–12 Sekunden und sind daher ideal für feuchtigkeitsempfindliche Anwendungen wie die elektrische Vergussanwendung. Diese Multifunktionalität hat die Notwendigkeit sekundärer Dichtprozesse in der Luftfahrt, Medizintechnik und bei Verbrauchergeräten reduziert.

Markteinsicht: 68 %iger Anstieg des Klebstoffverbrauchs bei der EV-Produktion (2018–2023)

Der Klebstoffverbrauch im EV-Sektor stieg zwischen 2018 und 2023 um 68 %, getrieben durch Innovationen bei Batterien und Leichtbaubemühungen. Automatisierte Drahtklebemaschinen unterstützen dieses Wachstum durch gleichmäßige Applikation, wodurch dauerhafte Verbindungen in hochgradig schwingungsbelasteten Umgebungen gewährleistet werden und gleichzeitig die Einhaltung strenger Automobil-Sicherheitsstandards sichergestellt ist.

Innovationen bei Klebstoffmaterialien für Hochleistungs-Befestigungssysteme

Klebstoffe der nächsten Generation für extreme Industrieanwendungen

Bei der Verbindung von Materialien haften Hybridklebstoffe, die die Zähigkeit von Epoxidharz mit der Dehnbarkeit von Silikon kombinieren, tatsächlich etwa 42 % besser als herkömmliche Klebstoffe, wie einige kürzlich für die Luftfahrtindustrie durchgeführte Tests aus dem Jahr 2023 gezeigt haben. Diese speziellen Mischungen bewähren sich auch in schwierigen Situationen. Denken Sie an Gehäuse für Batterien in Elektrofahrzeugen oder an Bauteilen in Robotern, die Temperaturschwankungen von über 300 Grad Celsius ausgesetzt sind. Ziemlich beeindruckende Technik. Und noch etwas besonders Spannendes ist momentan im Bereich selbstheilender Klebstoffe im Gange. Diese intelligenten Materialien können feine Risse vollständig eigenständig reparieren, ohne dass Eingriffe von außen erforderlich sind. Nach mehrfachen Belastungstests behalten sie immer noch etwa 89 % ihrer ursprünglichen Klebkraft. Eine solche Widerstandsfähigkeit verändert die Erwartungen an moderne Klebstoffe grundlegend.

Thermische und Schwingungsbeständigkeit in geklebten Verbindungen

Neue Gemische aus Epoxidharz und Polyurethan können Vibrationen von bis zu 18G standhalten, wobei ihre Festigkeit über 35 MPa bleibt, was laut einer im vergangenen Jahr von Industrie-Verklebungsexperten veröffentlichten Studie etwa 38 Prozent besser ist als bei älteren Klebstoffen. Windturbinenblätter profitieren besonders von diesem Materialtyp, da sie über Jahrzehnte hinweg ständiger Belastung standhalten müssen. Praktische Tests haben zudem etwas Interessantes gezeigt: Die Ausfallrate aufgrund von Vibrationen sank drastisch, als Hersteller zu diesen stabilen Verbindungen wechselten, und zwar von rund 12 % auf lediglich 4,7 % über verschiedene Arten von Schwerlastmaschinen hinweg.

Nachhaltige Klebstoffe: Umweltfreundliche Lösungen in der Befestigungsherstellung

Klebstoffe aus Industriehanf zeigen sich als vielversprechende bio-basierte Alternativen zu traditionellen petrochemischen Produkten. Sie weisen tatsächlich eine vergleichbare Zugfestigkeit auf wie die derzeit auf dem Markt befindlichen Produkte, und reduzieren zudem die Kohlenstoffemissionen um rund 62 %, laut dem 2023 Circular Manufacturing Report, auf den wir uns bereits mehrfach bezogen haben. Große Automobilhersteller haben begonnen, diese umweltfreundlichen Klebstoffe in ihre Produktionslinien zu integrieren, wobei ungefähr drei von vier Innenverkleidungen mittlerweile mit dieser nachhaltigen Option verklebt werden. Langfristig scheint der Markt für emissionsarme Klebstoffe mit niedrigem VOC-Gehalt auf solides Wachstum ausgerichtet zu sein. Branchenanalysten prognostizieren eine durchschnittliche jährliche Wachstumsrate von etwa 9,8 % bis 2028, vor allem aufgrund immer strenger werdender Umweltvorschriften und einer zunehmenden Konzentration der Unternehmen auf ihre ökologischen Verpflichtungen. Einige Experten glauben sogar, dass dieser Trend schneller voranschreiten könnte als ursprünglich erwartet, da immer mehr Verbraucher nach umweltfreundlicheren Fertigungsverfahren verlangen.

FAQ

Wofür werden Drahtklebemaschinen verwendet?

Drahtklebemaschinen werden in der Schraubenherstellung eingesetzt, um Klebstoffe automatisch aufzutragen und somit die Präzision von Klebeprozessen zu verbessern.

Wie verbessern Drahtklebemaschinen die Klebstoffauftragung?

Sie gewährleisten eine gleichmäßige und präzise Klebstoffauftragung durch hochentwickelte Dosiersysteme, Temperaturregelung und programmierbare Dosierfunktionen.

Warum werden moderne Klebstoffe gegenüber traditionellen mechanischen Verbindungselementen bevorzugt?

Moderne Klebstoffe reduzieren das Gewicht, bieten eine bessere Spannungsverteilung und ermöglichen das nahtlose Verkleben von ungleichen Materialien, wodurch die Leistung in verschiedenen Branchen verbessert wird.

Wie haben Drahtklebemaschinen die Fertigung von Elektrofahrzeugen beeinflusst?

Drahtklebemaschinen sind in der Elektrofahrzeugproduktion unverzichtbar geworden, da sie eine präzise Klebstoffauftragung für Batterieunterbauten und leichte Bauteile sicherstellen und somit Innovations- und Leistungsanforderungen unterstützen.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ