Anwendungen von Ringbinder-Maschinen in der Möbel-, Automobil- und Beschlagindustrie

Grundlagen der Hog-Ring-Maschine: Kernkomponenten und industrielle Vorteile

Was ist eine Hog-Ring-Maschine?

Hog-Ring-Maschinen sind praktische Werkzeuge, auf die sich Hersteller in der Möbelproduktion, in Automobilmontagewerken und in der Metallwarenindustrie verlassen, um alle Arten von Materialien miteinander zu verbinden. Sie funktionieren, indem sie die kleinen, U-förmigen Metallringe, auch Hog Rings genannt, durch bereits gestanzte Löcher pressen und dadurch äußerst stabile Verbindungen erzeugen, die Vibrationen standhalten, ohne sich zu lösen. Im Vergleich zu herkömmlichen Heftklammern oder sogar Nähten halten diese Hog-Ring-Verbindungen Belastungen und Erschütterungen deutlich besser stand. Aus diesem Grund haben viele Fabriken diese Methode für kritische Bauteile übernommen, bei denen Zuverlässigkeit entscheidend ist.

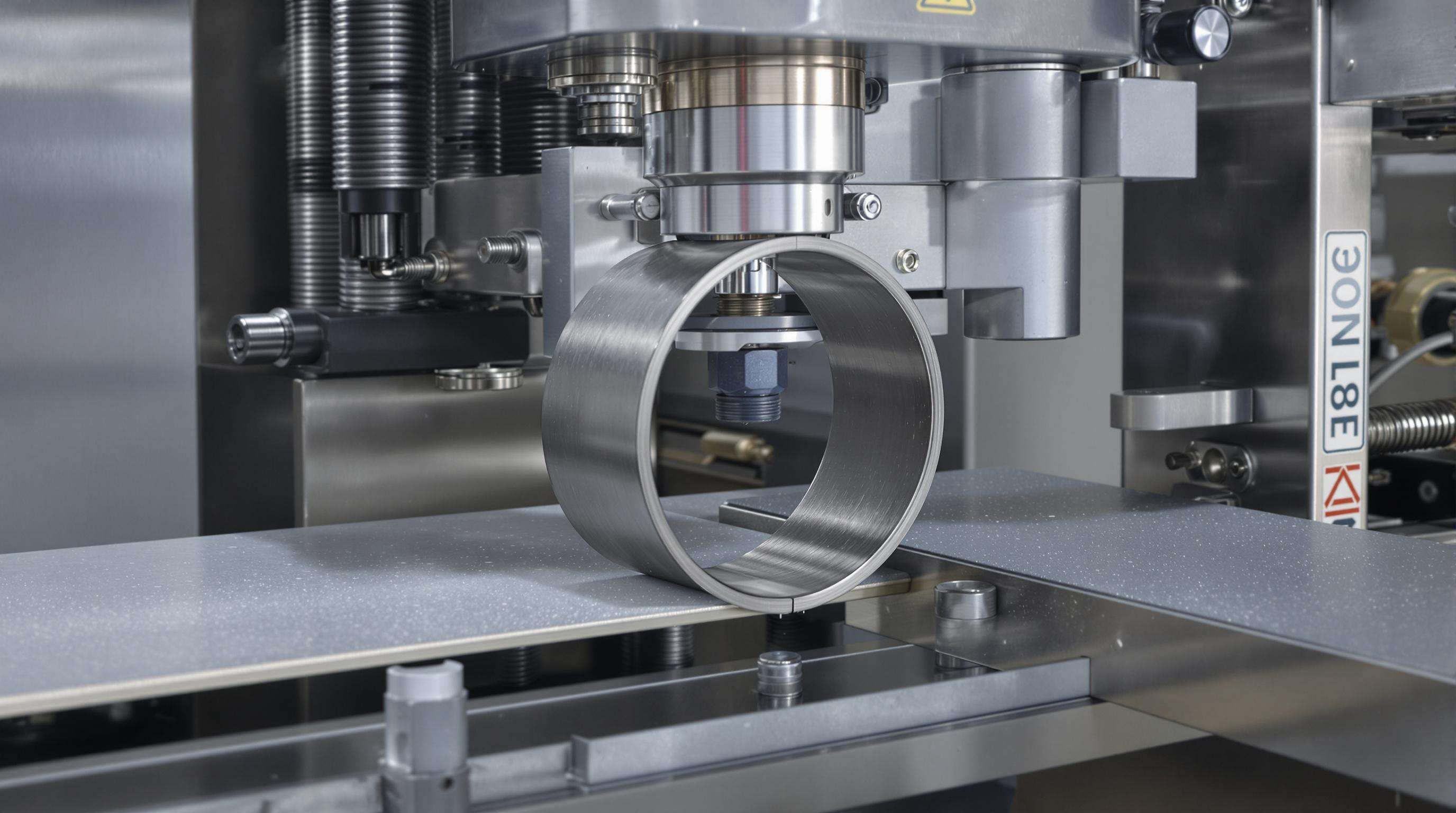

Wichtige Komponenten und Funktionsmechanismus

Die Maschine besteht aus drei Hauptteilen:

- Zuführung : Liefert Hog Rings automatisch aus einem Magazin

- Spitzenteil : Richtet den Ring aus und führt ihn in die richtige Position

- Aktuator : Pneumatisches oder hydraulisches System, das den Ring zusammendrückt

Bei Auslösung befördert der Feeder einen Ring zum Nasenteil, wo die Backen des Aktors ihn um die Materialien zusammenpressen. Führende Hersteller haben diesen Prozess optimiert, um in Produktionsumgebungen 40–60 Ringe pro Minute zu verarbeiten.

Funktionale Vorteile der Hog-Ring-Verbindung in industriellen Anwendungen

Hog-Ring-Maschinen bieten drei wesentliche Vorteile:

- Verbesserte Haltbarkeit : Verbindungen halten dreimal mehr Zugbelastung stand als Heftklammern (Industrial Fasteners Journal, 2023)

- Materialvielseitigkeit : Kompatibel mit Leder, Gummi und Stahldrahtseilen bis zu einer Dicke von 5 mm

- Prozessstandardisierung : Eliminiert menschliche Fehler bei wiederholten Verbindungsarbeiten

| Hog-Ring-Typ | Beste Anwendung | Verbindungsfestigkeit |

|---|---|---|

| C-Typ | Automobilbezüge | Hoch (12–15 kN) |

| D-Typ | Federung für Matratzen | Mittel (8–10 kN) |

| M-Typ | Landwirtschaftliche Zäune | Mäßig (5–7 kN) |

Die Anpassbarkeit der Technologie an verschiedene Ringtypen und Materialien macht sie unverzichtbar für moderne Montagelinien, die sowohl Präzision als auch Geschwindigkeit erfordern.

Hog-Ring-Maschine in der Möbelherstellung: Steigerung von Präzision und Montageeffizienz

Rolle bei Polster- und Sofagerahm-Montage

Beim Anbringen von Stoffen an widerspenstigen Holz- oder Metallrahmen während Polsterarbeiten entfalten Ringheftgeräte ihr volles Potenzial. Diese Geräte sorgen dafür, dass der Stoff auf all den kniffligen gekrümmten Flächen gleichmäßig straff bleibt, was manuell wahnsinnig schwierig wäre. Das geschlossene Schleifen-Design verhindert tatsächlich effektiver als herkömmliche Tackernägel, dass sich der Stoff verschiebt. Laut Zahlen aus dem Furniture Tech Journal von 2023 bedeutet dies, dass Fabriken etwa 18 % weniger Zeit mit der Korrektur von Fehlern bei Sofas verbringen. Polsterer, die zu diesen Geräten gewechselt sind, berichten zudem, dass sie ungefähr 33 % weniger Probleme mit Stoffausrichtung feststellen. Das ergibt Sinn, denn niemand möchte, dass das wertvolle Leder beschädigt wird, während man versucht, etwas am Armlehnenuntergestell zu befestigen, wo sich Verspannungen besonders leicht bilden.

Ringheftgerät vs. Tacker-Systeme in Matratzen- und Sitzproduktion

Heftklammern sind beim Zusammenbau von preisgünstigen Möbeln immer noch die erste Wahl, aber Hakenringe bieten beim Herausziehen in Anwendungen wie Matratzenfedern und Sitzuntergestellen tatsächlich etwa 40 Prozent mehr Widerstand. Warum? Hakenringe schließen sich vollständig um 360 Grad, wodurch die Kraft wesentlich besser verteilt wird als bei Heftklammern. Heftklammern konzentrieren den Druck auf einen Punkt, was langfristig zu Problemen führen kann. Unternehmen, die auf Hakenringe umgestiegen sind, berichten von etwa 27 Prozent weniger Reklamationen bezüglich sich lösender Verbindungen bei ihren Relaxsesseln. Einige Hersteller berichten sogar von einem deutlichen Unterschied in der Kundenzufriedenheit nach dieser Änderung ihres Montageprozesses.

Automatisierungstrends treiben die Einführung von Hakenringmaschinen in Möbelproduktionslinien voran

Möbelfertigungsanlagen setzen heutzutage zunehmend auf robotergestützte Ringstanzen, die zusammen mit CNC-Schneidetischen arbeiten und an ERP-Lagersysteme angebunden sind. Solche automatisierten Anlagen können etwa 460 Verbindungselemente pro Stunde mit einer relativ genauen Toleranz von rund plus/minus 0,3 mm verarbeiten. Dadurch ist es möglich, individuelle Stücke genau dann herzustellen, wenn sie benötigt werden, anstatt sie vorrätig zu lagern. Laut einer im Frühjahr 2024 veröffentlichten Studie zu Trends in der industriellen Automatisierung konnten Hersteller, die solche intelligenten Ringstanzen eingeführt hatten, die Kosten an den Polsterstationen um rund 19 US-Dollar pro Quadratmeter senken. Die Kosteneinsparungen resultierten vor allem aus geringerem Materialverschnitt und reduzierten Rüstzeiten zwischen verschiedenen Werkzeugen während der Produktion.

Automotive Anwendungen: Gewährleistung der strukturellen Integrität durch Ringstanz-Verbindungen

Einsatz bei der Montage von Fahrzeugsitzen und Interieurverkleidungen

Hog-Ring-Maschinen bieten starke Befestigungsmöglichkeiten für Autositze, Verkleidungsteile im Fahrzeuginneren und die Sitzbezüge selbst. Diese Geräte können Metallfedern miteinander verbinden, Schaumpolster an ihrem Platz halten und Stoffe befestigen, wobei alles straff gehalten wird, damit Sitze nach Jahren der Nutzung nicht auseinanderfallen. Wodurch unterscheiden sie sich im Vergleich zu Klebstoffen oder Nähen? Sie verhindern, dass Materialien verrutschen, wodurch alles richtig ausgerichtet bleibt, selbst wenn Autos gegen Hindernisse prallen. Laut Branchenberichten des vergangenen Jahres setzen ungefähr acht von zehn führenden Automobilherstellern mittlerweile auf diese Ringe, um Drähte miteinander zu verbinden und Stoffe mit Rahmenstrukturen zu befestigen, da sie Vibrationen über einen langen Zeitraum hinweg gut standhalten.

Pneumatische Hog-Ring-Werkzeuge: 68 % Reduzierung der Montagezeit (Quelle: SAE International, 2022)

Pneumatische Hog-Ring-Maschinen reduzieren arbeitsintensive manuelle Prozesse und senken die Montagezeit für Sitze um 68%(SAE International, 2022). Diese Werkzeuge erzeugen einen Druck von 19–23 kg/cm² , durchdringen von hochfesten Stahlringen durch mehrere Materialschichten in 0,8-Sekunden-Zyklen. Für Hochdurchsatz-Anlagen bedeutet dies 2.100+ Sitze pro Arbeitstation täglich befestigt, wodurch Engpässe in den Verkleidungs- und Bezugsstufen minimiert werden.

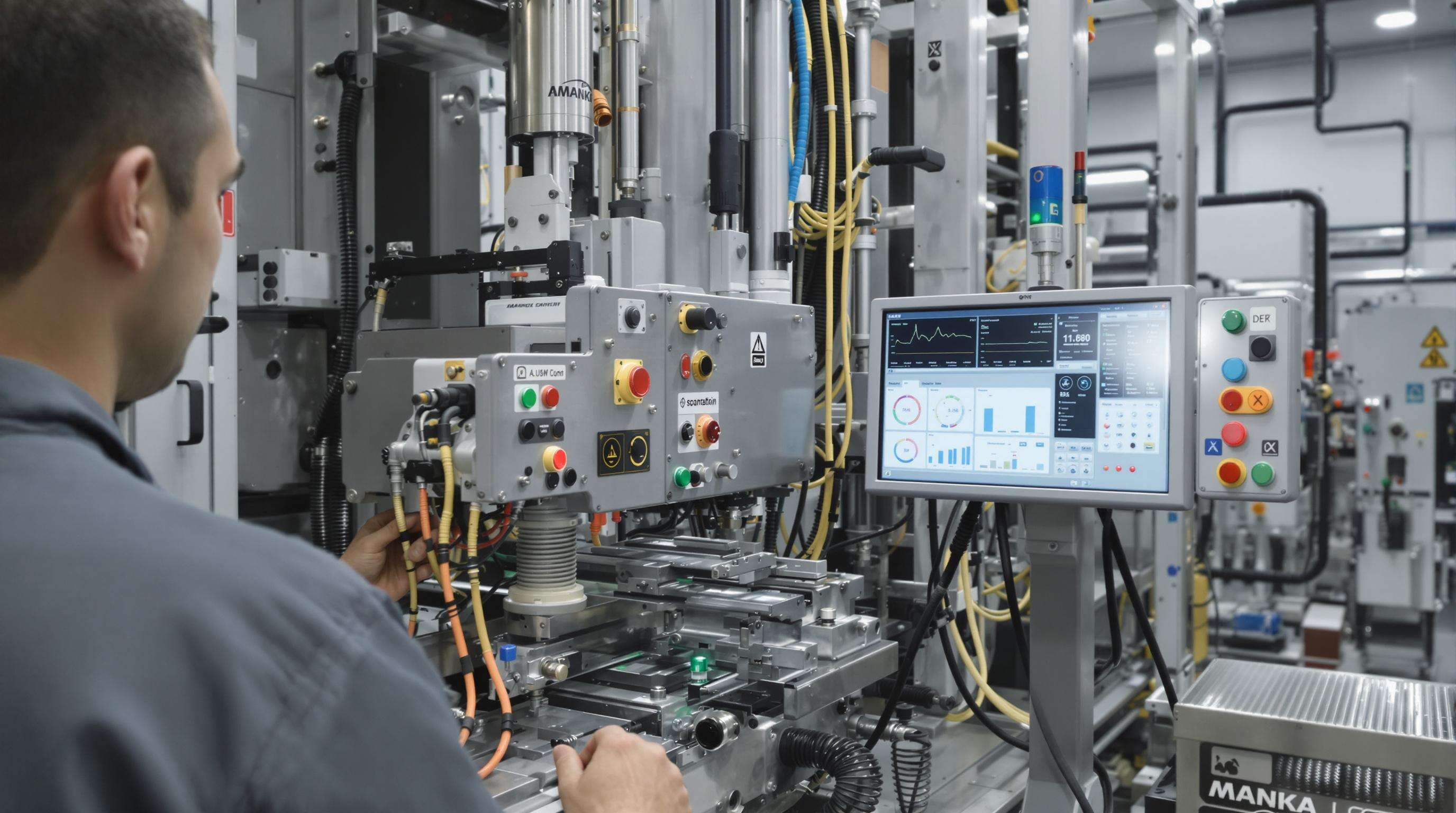

Integration in intelligente und hochdurchsatzfähige Produktionssysteme

Heutige Klammermaschinen sind mit internetverbundenen Sensoren ausgestattet, die Dinge wie die Packdichte der Befestigungselemente, die Spannung des Drahtes und den Verschleiß der Werkzeuge überwachen. Wenn diese Maschinen zusammen mit automatisierten Rahmenvorrichtungen arbeiten, können sie die Klammer mit unglaublicher Präzision setzen – tatsächlich mit einer Genauigkeit von etwa einem halben Millimeter. Dies hat einen großen Unterschied für Automobilhersteller bewirkt und den Verschleiß bei der Fahrzeuginnenraumproduktion um ein Drittel reduziert. Das Beste daran? Diese Maschinen haben ein modulares Design, das es erlaubt, sie problemlos in bestehende Fertigungsanlagen zu integrieren. Sie verbinden sich zudem nahtlos mit Enterprise-Ressource-Planning-Systemen, was die Verwaltung von Lagerbeständen der Befestigungselemente und die Wartungsplanung stark verbessert.

Anwendungsbereiche im Handwerk: Schwerlast-Befestigung bei Zäunen, Gittern und Metallbau

Einsatz in industriellen Zäunen und der Drahtgitter-Montage

Hog-Ring-Maschinen sind besonders gut darin, die verzinkten Drahtpaneele für Industriezäune zusammenzusetzen. Sie erzeugen ziemlich gleichmäßige Verbindungen mit einer Dicke von etwa 3 bis 4 mm, die laut dem Bericht des Nationalen Verbands für Zäune aus dem letzten Jahr zwischen 300 und 500 Pfund Seitenkraft standhalten können. Im Gegensatz zu Punktschweißverfahren zeichnen sich diese Maschinen dadurch aus, dass sie die schützende Zinkbeschichtung bei Maschendrahtzäunen erhalten. Dies ist gerade in küstennahen Regionen, in denen Salzluft Metalle äußerst schnell angreift, von großer Bedeutung. Der Unterschied? Studien zufolge treten bei Verwendung von Hog-Ringen rund zwei Drittel weniger Rostschäden auf als beim Schweißen. Baukolonnen, die an Sicherheitszäunen oder Hallenumfassungen auf der Baustelle arbeiten, schätzen diese Werkzeuge, da sie die Arbeit erheblich beschleunigen. Die Arbeiter können pro Minute an jeder Stelle zwischen 8 und 12 Verbindungen herstellen, ohne sich um Verformungen durch Wärmeschäden sorgen zu müssen, wie sie bei herkömmlichen Methoden häufig auftreten.

Schwere Metallverarbeitung mit Hochleistungs-Hog-Ring-Verbindungen

Der Wechsel von Nieten zu Hochleistungs-Hog-Ringen aus Kohlenstoffstahl mit einer Zugfestigkeit von etwa 5/8 Zoll ist in letzter Zeit ziemlich verbreitet geworden, insbesondere für solche Blechverbindungen, bei denen keine Lasten übertragen werden und Vibrationen ein Problem darstellen. Etwa drei Viertel solcher Anwendungen verlassen sich mittlerweile auf diese Ringe statt auf traditionelle Befestigungsmethoden. Bei Lüftungsarbeiten verwenden die meisten Hersteller 8-mm-Ringe, um die Kanalsegmente miteinander zu verbinden. Das Besondere an diesem Ansatz ist die hervorragende Dichtigkeit, die erreicht wird, und die einem Wasserdruck von etwa einem Viertel Zoll standhält. Landwirte, die Reparaturen an Maschinen durchführen, haben auch einen weiteren Vorteil entdeckt: Die gleichen Verbindungen eignen sich hervorragend zum Anbringen von Ersatzblechen aus 12-mm-Stahl an Mähdreschern. Der Vorgang dauert etwa 40 Prozent weniger Zeit als das mühsame Verwenden von M6-Schrauben, was für jeden, der schon Stunden damit verbracht hat, Muttern anzuziehen, eine echte Zeitersparnis bedeutet.

Geschwindigkeit und Verbindungssicherheit im Hardware-Bereich im Gleichgewicht halten

Die neuesten pneumatischen Hog-Ring-Werkzeuge arbeiten mit etwa 12 bis 14 psi und können diese 1,5 mm Stahlklammern auf Palettenregalträgern mit rund 22 Verbindungen pro Minute befestigen, bei einer Spaltmaßtoleranz unter 0,1 mm. Diese Werkzeuge sind mit intelligenten Tiefensensoren ausgestattet, die sowohl ungenügendes als auch übermäßiges Zusammenspannen verhindern. Das Ergebnis? Der Aufwand für spätere Korrekturen an schlechten Verbindungen reduziert sich stark – von 15 % bis hinunter auf lediglich 2 %. Dies spielt besonders bei sicherheitskritischen Anwendungen wie Feuerleitern eine entscheidende Rolle. Laut im Hardware Manufacturing Quarterly aus dem Jahr 2023 veröffentlichten Daten erzielen Monteure, die auf diese neuen Werkzeuge umgestiegen sind, bei der Installation von Sicherheitstür-Netzen eine um rund 54 % höhere Produktivität im Vergleich zu herkömmlichen manuellen Tackermethoden.

Technologische Entwicklung: Vom manuellen zum intelligenten Hog-Ring-Verfahren

Übergang von manuellen zu pneumatischen und elektrischen Systemen

Hog-Ring-Maschinen haben sich seit den Tagen manuell betriebener Werkzeuge, die Arbeiter nach wenigen Stunden Arbeit bereits erschöpften, stark weiterentwickelt. Heutige Modelle sind entweder pneumatisch oder elektrisch, was bedeutet, dass die Bediener weniger ermüden und die Produktionsgeschwindigkeiten deutlich ansteigen. Pneumatische Versionen können zwischen 800 und 1.200 Verbindungen pro Stunde herstellen, etwa dreimal so viel wie von Hand möglich. Elektrische Modelle sind besonders dort nützlich, wo Lärmbelastung ein Problem darstellt, beispielsweise in Automobilwerken, in denen leise Arbeitsvorgänge wichtig sind. Das herausragende Merkmal dieser moderneren Systeme ist ihre Fähigkeit, stets dieselbe Druckkraft (etwa 12 bis 15 Newton) anzulegen, unabhängig vom verwendeten Material. Diese Konsistenz ist gerade bei der Fertigung von Möbelrahmen aus unterschiedlichen Materialien ein entscheidender Vorteil.

Intelligente Sensoren und Echtzeit-Feedback in modernen Hog-Ring-Werkzeugen

IoT-Sensoren werden heutzutage in Fertigungsprozesse integriert, um beispielsweise die Ausrichtung von Befestigungselementen und die Art der Kompressionskraft, die sie erfahren, zu überwachen. Diese intelligenten Systeme passen anschließend mithilfe der bekannten maschinellen Lernalgorithmen automatisch ihre Einstellungen an. Gemäß einer 2022 von SAE International veröffentlichten Studie gelang es dieser Technologie, speziell bei Sitzmontageprozessen angewandt, den Verschleiß an Befestigungselementen um etwa 18 Prozent zu reduzieren, dank ihrer Fähigkeit, Fehler vorherzusagen, bevor sie auftreten. Die Bediener erhalten Echtzeit-Dashboards, die detaillierte Informationen über jeden Produktionszyklus liefern. Dank des Zugangs zu diesen Analysen können Wartungsteams potenzielle Probleme frühzeitig erkennen. Das Ergebnis? Fabriken, die Drahtgeflecht produzieren, berichten von insgesamt rund 22 Prozent weniger Stillstandszeit, da Probleme behoben werden, bevor die Maschinen vollständig ausfallen.

Nachhaltigkeit: Reduzierung von Materialabfall in Befestigungsprozessen

Die intelligenten Klammergeräte, die es heute auf dem Markt gibt, reduzieren dank der modernen AI-Nestingsysteme wirklich den Materialverschnitt. Diese Systeme berechnen präzise, wo jeder Befestiger platziert werden muss, was einen großen Unterschied bei der Materialkosteneinsparung macht. Laut Branchenbeobachtungen berichten Unternehmen über etwa 31 % weniger verwendeten Metalldraht bei Zaunprojekten im Vergleich zu Zeiten, in denen die Arbeiter alles manuell erledigen mussten. Zudem dürfen die geschlossenen pneumatischen Systeme nicht vergessen werden. Diese recyceln den Großteil der Druckluft direkt wieder in das System, anstatt sie entweichen zu lassen. Spitzenmodelle erreichen hier Umlaufraten von bis zu 90 %, weshalb viele Betriebe, die den EU-Abgasstufen V entsprechen müssen, auf diese neuen Geräte umsteigen.

FAQ-Bereich

Welche Branchen verwenden Klammergeräte häufig?

Hog-Ring-Maschinen werden in Branchen wie der Möbelherstellung, der Automobilmontage und der Metallwarenproduktion weit verbreitet eingesetzt. Sie sind besonders wertvoll für Aufgaben, die eine sichere Befestigung und Präzision erfordern.

Wie steigern Hog-Ring-Maschinen die Langlebigkeit?

Hog-Ring-Maschinen sorgen für verbesserte Langlebigkeit, indem sie die Kraft gleichmäßig um das Material verteilen und dadurch das Risiko verringern, dass Verbindungen unter Zugbelastung auseinandergerissen werden, im Vergleich zu traditionellen Befestigungsmethoden wie Heftklammern.

Sind Hog-Ring-Maschinen mit verschiedenen Materialien kompatibel?

Ja, Hog-Ring-Maschinen sind mit einer Vielzahl von Materialien kompatibel, darunter Leder, Gummi und Stahldrahtseile, wodurch sie in industriellen Anwendungen vielseitig einsetzbar sind.

Welche Vorteile bieten pneumatische Hog-Ring-Maschinen?

Pneumatische Hog-Ring-Maschinen bieten erhebliche Vorteile wie verkürzte Montagezeiten, Anwendung von hohem Druck und gesteigerte Produktionseffizienz, insbesondere in Hochleistungsumgebungen.

Wie verbessern intelligente Sensoren die Funktionsweise von Hog-Ring-Maschinen?

Intelligente Sensoren, die mit Hakenringmaschinen integriert sind, liefern Echtzeit-Rückmeldungen und passen die Einstellungen automatisch mithilfe von maschinellem Lernen an, wodurch die Präzision verbessert wird, Materialabfall reduziert wird und potenzielle Fehler frühzeitig erkannt werden.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ