Aplicaciones de la Máquina de Anillos en las Industrias de Muebles, Automotriz y Ferretería

Comprensión de la Máquina de Anillos de Sujeción: Componentes Principales y Ventajas Industriales

¿Qué es una Máquina de Anillos de Sujeción?

Las máquinas de anillos de sujeción son esas herramientas prácticas en las que confían los fabricantes en la elaboración de muebles, talleres de ensamblaje automotriz y producción de hardware para unir todo tipo de materiales. Funcionan comprimiendo esos pequeños anillos metálicos en forma de U, conocidos como anillos de sujeción, a través de agujeros ya perforados, lo cual crea uniones muy resistentes que pueden soportar vibraciones sin deshacerse. En comparación con grapas convencionales o incluso hilos de costura, estas conexiones con anillos de sujeción resisten mucho mejor cuando los materiales son sometidos a movimientos bruscos o esfuerzos. Por eso, muchas fábricas han cambiado a utilizarlas en aquellas partes críticas donde la fiabilidad es fundamental.

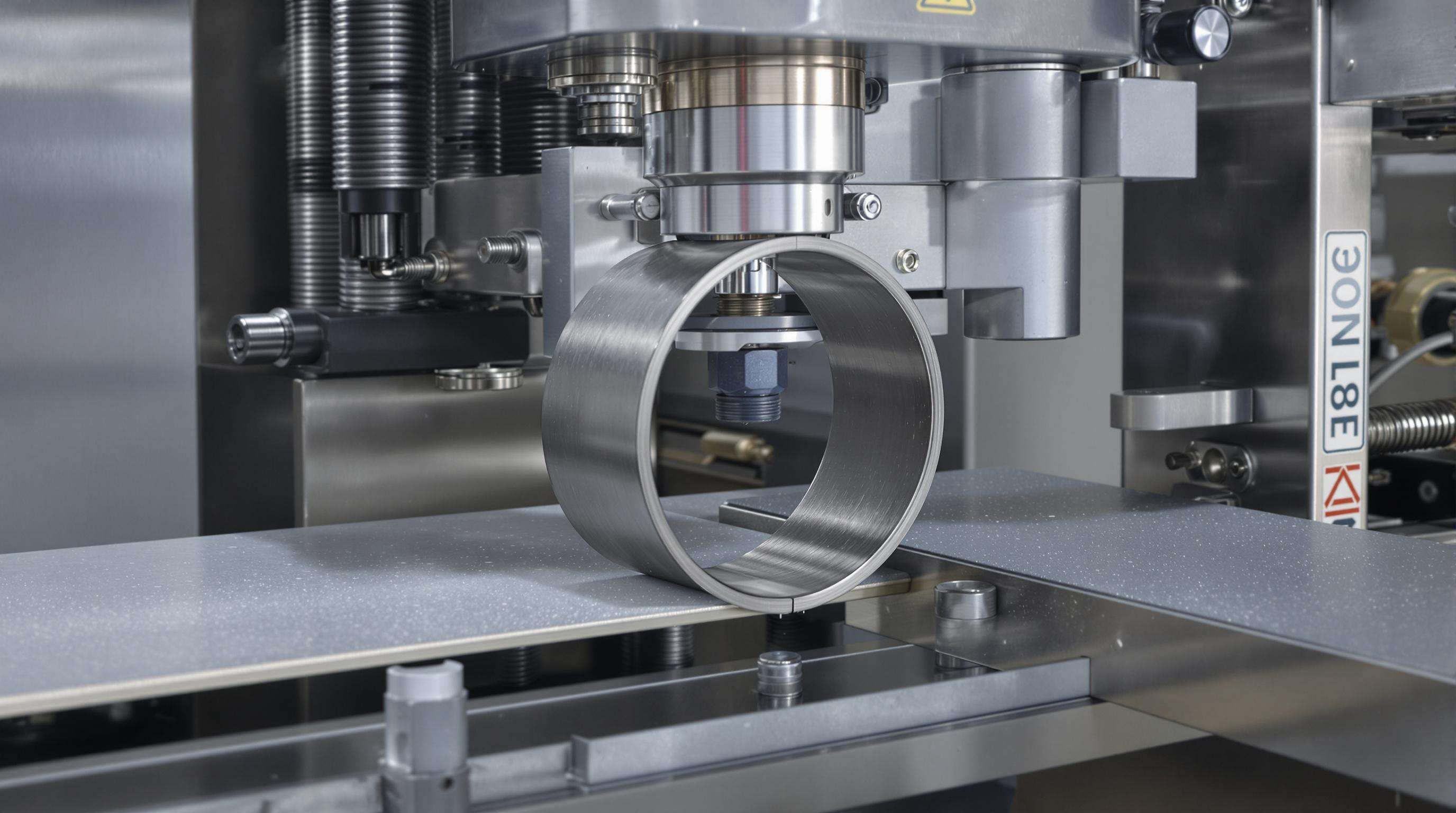

Componentes Clave y Mecanismo de Funcionamiento

La máquina consta de tres partes principales:

- Alimentador : Suministra automáticamente los anillos de sujeción desde un cargador

- Boquilla : Alinea y guía el anillo hacia la posición correcta

- Actuación : Sistema neumático o hidráulico que realiza el plegado del anillo

Cuando se activa, el alimentador avanza un anillo hacia la punta, donde las mandíbulas del actuador lo comprimen alrededor de los materiales. Los principales fabricantes han optimizado este proceso para manejar de 40 a 60 anillos por minuto en entornos de producción.

Ventajas Funcionales del Cierre con Anillos en Aplicaciones Industriales

Las máquinas de anillos ofrecen tres beneficios fundamentales:

- Durabilidad mejorada : Las conexiones resisten tres veces más tensión que las grapas (Industrial Fasteners Journal, 2023)

- La versatilidad de los materiales : Compatibles con cuero, caucho y cables de acero de hasta 5 mm de espesor

- Estandarización del Proceso : Elimina los errores humanos en tareas repetitivas de fijación

| Tipo de Anillo | Mejor Caso de Uso | Resistencia de Fijación |

|---|---|---|

| Tipo C | Tapicería Automotriz | Alta (12–15 kN) |

| Tipo D | Muelles de colchón | Media (8–10 kN) |

| Tipo M | Cercas Agrícolas | Moderada (5–7 kN) |

La adaptabilidad de la tecnología en distintos tipos y materiales de anillos la hace indispensable para líneas de ensamblaje modernas que requieren precisión y velocidad.

Máquina de anillos en la fabricación de muebles: Mejorando la precisión y eficiencia del ensamblaje

Función en el ensamblaje de estructuras de sofás y tapicería

A la hora de fijar tejido a aquellas estructuras de madera o metal difíciles durante el tapizado, las máquinas de anillos tipo hog realmente destacan. Estos dispositivos mantienen el tejido tenso y uniforme sobre todas esas superficies curvas complicadas, en las que sería imposible trabajar manualmente sin volverse loco. El diseño en bucle cerrado evita que el tejido se desplace considerablemente mejor que las grapas convencionales. Según datos de la revista Furniture Tech Journal del año 2023, esto significa que las fábricas dedican un 18 % menos de tiempo a corregir errores en sofás. Tapiceros que han cambiado a estas máquinas me comentan que también observan aproximadamente un 33 % menos de problemas de alineación del tejido. Tiene sentido, ya que nadie quiere estropear su valiosa piel al intentar fijarla en un soporte del reposabrazos donde las tensiones se acumulan con facilidad.

Anillos tipo Hog vs. Sistemas de Grapado en la Producción de Colchones y Asientos

Las grapas siguen siendo la opción principal para armar muebles de bajo presupuesto, pero los anillos de cerdo ofrecen aproximadamente un 40 por ciento más de resistencia cuando se trata de evitar que se salgan, como en los muelles de los colchones y las bases de asientos. ¿La razón? Los anillos de cerdo se cierran completamente alrededor de 360 grados, distribuyendo la fuerza mucho mejor de lo que lo hacen las grapas. Las grapas tienden a concentrar la presión en un solo punto, lo cual puede provocar problemas con el tiempo. Las empresas que han cambiado a anillos de cerdo reportan haber recibido aproximadamente un 27 por ciento menos de quejas sobre uniones sueltas en sus sillones reclinables. Algunos fabricantes incluso afirman haber notado una gran diferencia en la satisfacción del cliente después de realizar este cambio en su proceso de ensamblaje.

Tendencias de automatización impulsan la adopción de máquinas de anillos de cerdo en líneas de producción de muebles

En la actualidad, las instalaciones de fabricación de muebles están empezando a adoptar sistemas robóticos de anillos de sujeción (hog ring) que trabajan junto a sus mesas de corte CNC y se conectan a sistemas de inventario ERP. Estas configuraciones automatizadas pueden manejar alrededor de 460 fijaciones cada hora, con una precisión bastante buena de aproximadamente más o menos 0,3 mm. Esto permite fabricar piezas personalizadas justo cuando se necesitan, en lugar de acumular existencias. Según una investigación publicada a principios de 2024 sobre tendencias en automatización industrial, los fabricantes que incorporaron estas máquinas inteligentes de anillos de sujeción vieron reducir sus costos en las estaciones de tapicería en aproximadamente 19 dólares por metro cuadrado. Los ahorros provinieron principalmente de un menor desperdicio de material y menos tiempo invertido en cambiar entre diferentes herramientas durante las corridas de producción.

Aplicaciones Automotrices: Garantizar la Integridad Estructural con Fijación por Anillos de Sujeción

Uso en el Ensamble de Asientos e Interiores Automotrices

Las máquinas de anillos de sujeción ofrecen opciones de fijación fuertes para los asientos de los automóviles, las piezas de recubrimiento interior y las fundas de los asientos mismas. Estos dispositivos pueden unir resortes metálicos, mantener el relleno de espuma en su lugar y asegurar la tela, manteniendo todo firme para que los asientos no se desarmen tras años de uso. ¿Qué los hace destacar en comparación con adhesivos o costuras? Evitan que los materiales se desplacen, manteniendo todo alineado correctamente incluso cuando los automóviles chocan contra objetos. Según informes de la industria del año pasado, alrededor de ocho de cada diez fabricantes de automóviles líderes ahora confían en estos anillos para conectar cables y fijar telas a estructuras de marcos, ya que resisten muy bien las vibraciones con el tiempo.

Herramientas Neumáticas para Anillos de Sujeción: 68% de Reducción en el Tiempo de Ensamblaje (Fuente: SAE International, 2022)

Las máquinas neumáticas para anillos de sujeción reducen procesos manuales intensivos, reduciendo el tiempo de ensamblaje de asientos en 68%(SAE International, 2022). Estas herramientas aplican 19–23 kg/cm² de presión , anillos de acero de alta resistencia que atraviesan múltiples capas de material en ciclos de 0,8 segundos. Para plantas de alto volumen, esto equivale a 2.100+ asientos fijados diariamente por puesto de trabajo, minimizando cuellos de botella en las etapas de tapizado y cubierta.

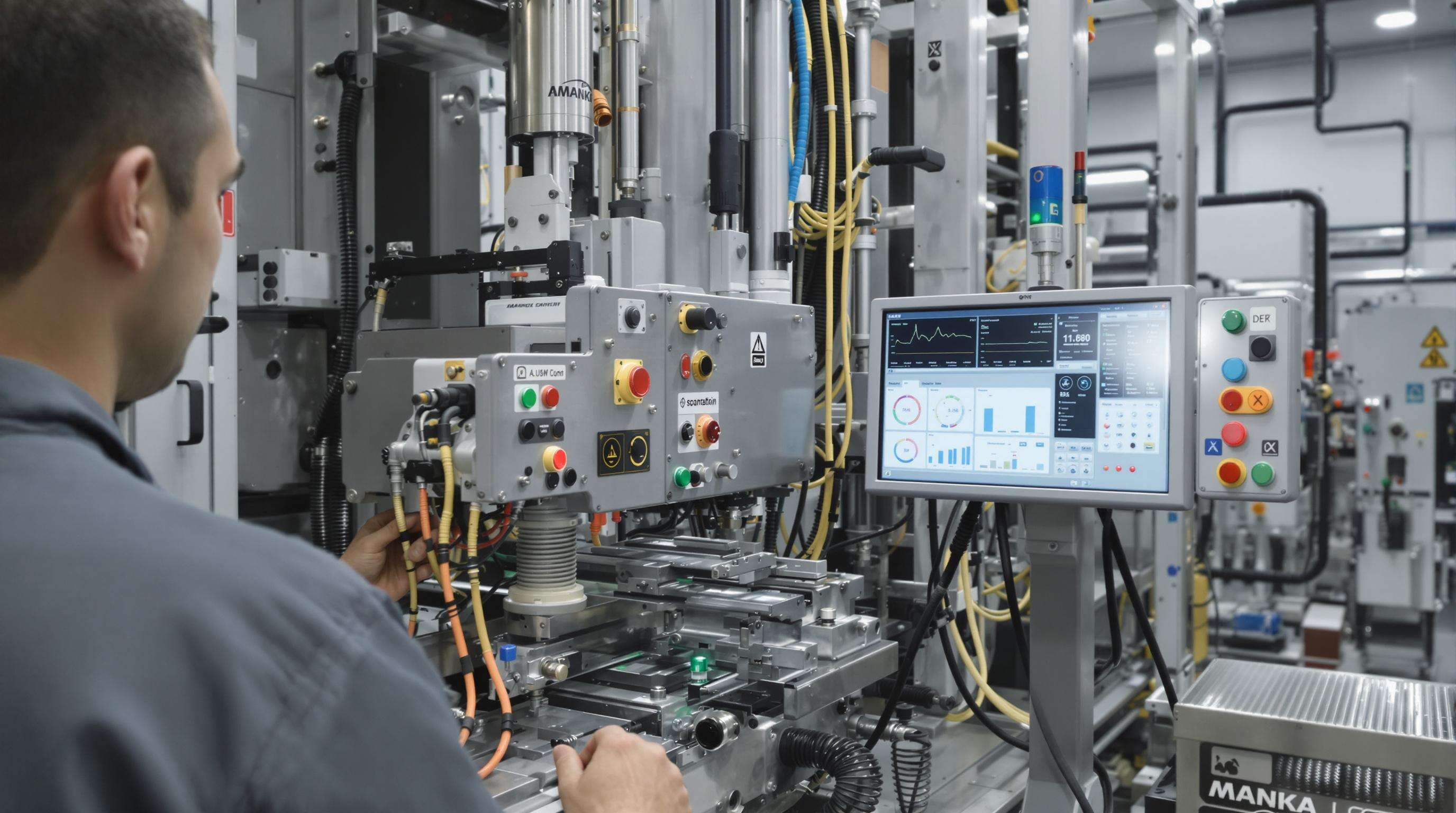

Integración con Sistemas Inteligentes y de Producción de Alto Volumen

Las máquinas de anillas de hoy en día vienen equipadas con sensores conectados a internet que registran aspectos como qué tan apretados están los sujetadores, la tensión del alambre y cuándo las herramientas empiezan a mostrar signos de desgaste. Cuando estas máquinas trabajan junto con plantillas de armado automatizadas, pueden colocar esas anillas con una precisión increíble, de hecho alrededor de medio milímetro de exactitud. Esto ha marcado una gran diferencia para los fabricantes de automóviles, reduciendo el trabajo desperdiciado en aproximadamente un tercio en la producción de interiores de vehículos de alta gama. ¿Lo mejor? Estas máquinas tienen diseños modulares que facilitan su instalación directamente en configuraciones antiguas de fábricas. Además, se conectan perfectamente con los sistemas de planificación de recursos empresariales, lo que ayuda a gestionar mejor los niveles de inventario de sujetadores y planificar el mantenimiento que antes.

Usos en la Industria de Componentes: Fijación Resistente en Cercas, Mallas y Fabricación de Metal

Aplicaciones en Cercas Industriales y Ensamble de Mallas Metálicas

Las máquinas de anillas son realmente buenas para ensamblar esos paneles de alambre galvanizado utilizados para vallas industriales. Crean conexiones bastante consistentes de alrededor de 3 a 4 mm de espesor que pueden soportar entre 300 y 500 libras de fuerza lateral, según el informe de la Asociación Nacional de Vallas del año pasado. Lo que hace que estas máquinas destaquen en comparación con la soldadura por puntos es que realmente mantienen intacto el revestimiento protector de zinc en las vallas de malla ciclónica. Esto es muy importante, especialmente cerca de las costas donde el aire salino destruye el metal muy rápidamente. ¿La diferencia? Los estudios muestran aproximadamente dos tercios menos de fallos por óxido al usar anillas en lugar de soldadura. Las cuadrillas de construcción que trabajan en vallas de seguridad para sitios o cerramientos de almacenes adoran estas herramientas porque aceleran enormemente el trabajo. Los trabajadores pueden ensamblar entre 8 y 12 uniones cada minuto sin preocuparse por deformaciones causadas por daños térmicos, algo que ocurre con mucha frecuencia con los métodos tradicionales.

Fabricación Metálica Resistente con Abrazaderas de Acero de Alta Resistencia

El cambio de remaches a abrazaderas de acero de alto carbono con una resistencia a la tracción de aproximadamente 5/8 pulgadas ha sido bastante común últimamente, especialmente para trabajos de chapa no estructurales donde la vibración es un factor importante. Aproximadamente tres de cada cuatro aplicaciones de este tipo ahora dependen de estas abrazaderas en lugar de métodos tradicionales de fijación. En cuanto al trabajo de climatización, la mayoría de los fabricantes utilizan tamaños de calibre 8 para unir secciones de conductos. Lo que destaca este enfoque es la eficacia con la que logran sellados herméticos capaces de resistir una presión equivalente a un cuarto de pulgada en el manómetro. Los agricultores que realizan reparaciones en maquinaria también han encontrado otra ventaja. Estos mismos elementos de fijación funcionan perfectamente para instalar paneles de acero de calibre 12 en cosechadoras. El proceso requiere aproximadamente un 40 por ciento menos de tiempo en comparación con el uso de tornillos M6, algo que cualquiera que haya pasado horas apretando tuercas reconoce como un ahorro real de tiempo.

Equilibrio entre Velocidad y Integridad de Uniones en la Producción de Hardware

Las últimas herramientas neumáticas para anillos de cerdo operan alrededor de 12 a 14 psi y pueden asegurar esos soportes de acero de 1.5 mm en los postes verticales de los racks de palets a una velocidad de aproximadamente 22 uniones por minuto, manteniendo holguras por debajo de la tolerancia de 0.1 mm. Estas herramientas vienen equipadas con sensores inteligentes de profundidad que evitan tanto el agarre insuficiente como el excesivo. ¿El resultado? Una necesidad mucho menor de corregir malas uniones posteriormente. Se trata de reducir drásticamente las tasas de retoque, pasando de un 15 % hasta apenas un 2 %, lo cual es especialmente importante al trabajar en elementos como escaleras de emergencia contra incendios, donde la seguridad es absolutamente crítica. Los trabajadores en campo que han cambiado a estas herramientas están experimentando aproximadamente un 54 % más de productividad en comparación con los métodos manuales tradicionales durante la instalación de mallas en puertas de seguridad, según datos publicados en Hardware Manufacturing Quarterly allá en 2023.

Evolución Tecnológica: De Máquinas Manuales a Máquinas Inteligentes para Anillos de Cerdo

Transición de sistemas manuales a neumáticos y eléctricos

Las máquinas de anillos en C han recorrido un largo camino desde los días de herramientas manuales que desgastaban a los trabajadores tras unas pocas horas de uso. Los modelos actuales son neumáticos o eléctricos, lo que significa que los operarios no se cansan tanto y las velocidades de producción aumentan considerablemente. Las versiones neumáticas pueden producir entre 800 y 1.200 fijaciones por hora, aproximadamente tres veces más rápido que lo que una persona podría hacer manualmente. Los modelos eléctricos son especialmente útiles en entornos donde el ruido es importante, como en plantas de fabricación automotriz donde se requieren operaciones silenciosas. Lo que hace destacar realmente a estos sistemas más recientes es su capacidad de aplicar la misma cantidad de presión (alrededor de 12 a 15 Newtons), sin importar el tipo de material con el que estén trabajando. Esta consistencia es un gran cambio en la forma de ensamblar marcos de muebles fabricados con distintos materiales.

Sensores inteligentes y retroalimentación en tiempo real en herramientas modernas de anillo en C

Los sensores IoT están siendo integrados en los procesos de fabricación actualmente para vigilar aspectos como la alineación de los elementos de fijación y la fuerza de compresión que experimentan. Estos sistemas inteligentes ajustan sus configuraciones automáticamente utilizando esos avanzados algoritmos de aprendizaje automático de los que tanto se habla. Según una investigación publicada por SAE International en 2022, cuando esta tecnología se aplica específicamente durante las operaciones de ensamblaje de asientos, logra reducir aproximadamente un 18 % los desperdicios de elementos de fijación gracias a su capacidad para predecir errores antes de que ocurran. Los operarios disponen de paneles de control en tiempo real que les muestran información detallada sobre cada ciclo de producción. Gracias al acceso a estos análisis, los equipos de mantenimiento pueden detectar posibles problemas desde una etapa temprana. ¿El resultado? Las fábricas dedicadas a la producción de malla metálica reportan un 22 % menos de tiempo de inactividad en general, ya que los inconvenientes se resuelven antes de que los equipos fallen por completo.

Sostenibilidad: Reducción del desperdicio de materiales en los procesos de fijación

Las máquinas inteligentes para anillos de sujeción (hog ring) actuales realmente están reduciendo el desperdicio de materiales gracias a esos avanzados algoritmos de anidamiento de inteligencia artificial que utilizan. Estos sistemas determinan exactamente dónde colocar cada fijación, lo cual marca toda la diferencia en términos de ahorro de costos en materiales. Según lo que estamos viendo en toda la industria, las empresas reportan un consumo aproximadamente un 31 % menor de alambre metálico en proyectos de cercas en comparación con cuando los trabajadores tenían que hacer todo manualmente. Y tampoco debemos olvidar los sistemas neumáticos de circuito cerrado. Básicamente, reciclan la mayor parte del aire comprimido de vuelta al sistema en lugar de dejarlo escapar. Algunos modelos de alta gama alcanzan tasas de recirculación cercanas al 90 %, razón por la cual muchas fábricas que deben cumplir con los estándares de emisiones de la UE Stage V están cambiando a estas máquinas más modernas.

Sección de Preguntas Frecuentes

¿Qué industrias comúnmente utilizan máquinas para anillos de sujeción (hog ring)?

Las máquinas de anillos de sujeción se utilizan ampliamente en industrias como la fabricación de muebles, el ensamblaje automotriz y la producción de hardware. Son especialmente valiosas para tareas que requieren fijación segura y precisión.

¿Cómo mejoran las máquinas de anillos de sujeción la durabilidad?

Las máquinas de anillos de sujeción mejoran la durabilidad al distribuir uniformemente la fuerza alrededor del material, reduciendo el riesgo de que las uniones se separen bajo tensión en comparación con métodos tradicionales como grapas.

¿Son compatibles las máquinas de anillos de sujeción con diversos materiales?

Sí, las máquinas de anillos de sujeción son compatibles con una variedad de materiales, incluyendo cuero, caucho y cables de acero, lo que las hace versátiles en aplicaciones industriales.

¿Qué ventajas ofrecen las máquinas de anillos de sujeción neumáticas?

Las máquinas de anillos de sujeción neumáticas ofrecen ventajas significativas, como reducción del tiempo de ensamblaje, aplicación de alta presión y mayor eficiencia en la producción, especialmente en entornos de alto volumen.

¿Cómo mejoran las operaciones de las máquinas de anillos de sujeción los sensores inteligentes?

Sensores inteligentes integrados con máquinas de anillo de cerdo proporcionan retroalimentación en tiempo real y ajustan automáticamente la configuración utilizando algoritmos de aprendizaje automático, mejorando la precisión, reduciendo el desperdicio de material y detectando proactivamente posibles errores.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ