Máquinas de Pegado con Alambre: Mejorando la Adhesión en los Procesos de Fabricación de Fijaciones

Funcionalidad Principal de las Máquinas de Pegado de Alambres

Las máquinas de aplicación de adhesivos realizan automáticamente la tarea de aplicar pegamentos en los procesos de fabricación de fijaciones. Pueden reemplazar métodos tradicionales de fijación mecánica o trabajar junto con ellos, dependiendo de lo que sea más adecuado para las necesidades de producción. Estas máquinas están equipadas con sistemas de dispensación sofisticados capaces de aplicar diversos tipos de adhesivos, como epoxis, esos cianoacrilatos súper resistentes que todos conocemos de nuestras cajas de herramientas e incluso adhesivos estructurales. Lo realmente impresionante es la precisión con la que operan estos sistemas a nivel de micrones. Las boquillas están controladas térmicamente para que el adhesivo no comience a curarse antes de tiempo, y existe una función de dosificación programable que ayuda a lograr una cobertura uniforme incluso cuando se trabaja con cables que no tienen una forma perfecta. Sin este nivel de precisión, los fabricantes terminarían con puntos débiles en sus uniones adhesivas, lo cual obviamente sería una mala noticia para piezas que deben soportar peso o resistir esfuerzos. Piense en componentes críticos del chasis automotriz o esos soportes esenciales en la industria aeroespacial donde el fallo no es una opción.

Integración en Líneas de Ensamble de Alta Velocidad para Fijaciones

Las máquinas modernas de pegado de alambres funcionan muy bien junto con prensas CNC de formado de alambres y brazos robóticos que toman y colocan componentes. Pueden completar cada pieza en menos de dos segundos. En la fabricación de bandejas de baterías para vehículos eléctricos, estos sistemas de unión producen alrededor de 1.200 conexiones de barras colectoras cada hora. Esto representa un 40 por ciento más rápido que lo que era posible anteriormente con métodos tradicionales de remachado. La verdadera magia ocurre gracias a la tecnología de retroalimentación en bucle cerrado, que ajusta automáticamente el flujo del adhesivo cuando los materiales varían ligeramente. No es necesario que los técnicos se detengan constantemente para recalibrar manualmente, lo cual ahorra mucho tiempo en la línea de producción.

Garantizar una Aplicación de Adhesivo Consistente y Precisa

Lograr resultados correctos de forma consistente es muy importante. Investigaciones muestran que incluso los pequeños cambios tienen impacto: según un estudio de la revista Adhesion Science en 2022, un desvío de tan solo 0.1 mm en el ancho del cordón de adhesivo reduce la resistencia de la unión en aproximadamente un 18%. La mejor equipación actual incluye dispensadores con guía láser combinados con sistemas inteligentes de visión que verifican cada unión en tiempo real. Por ejemplo, un importante fabricante de componentes automotrices logró reducir en casi un 92% los problemas de garantía al implementar esta tecnología en la producción de manijas de puertas. Descubrieron que mantener la cantidad exacta de adhesivo evitaba problemas causados por las fluctuaciones de temperatura durante el ensamblaje.

Por qué los adhesivos avanzados están reemplazando a los sistemas mecánicos tradicionales

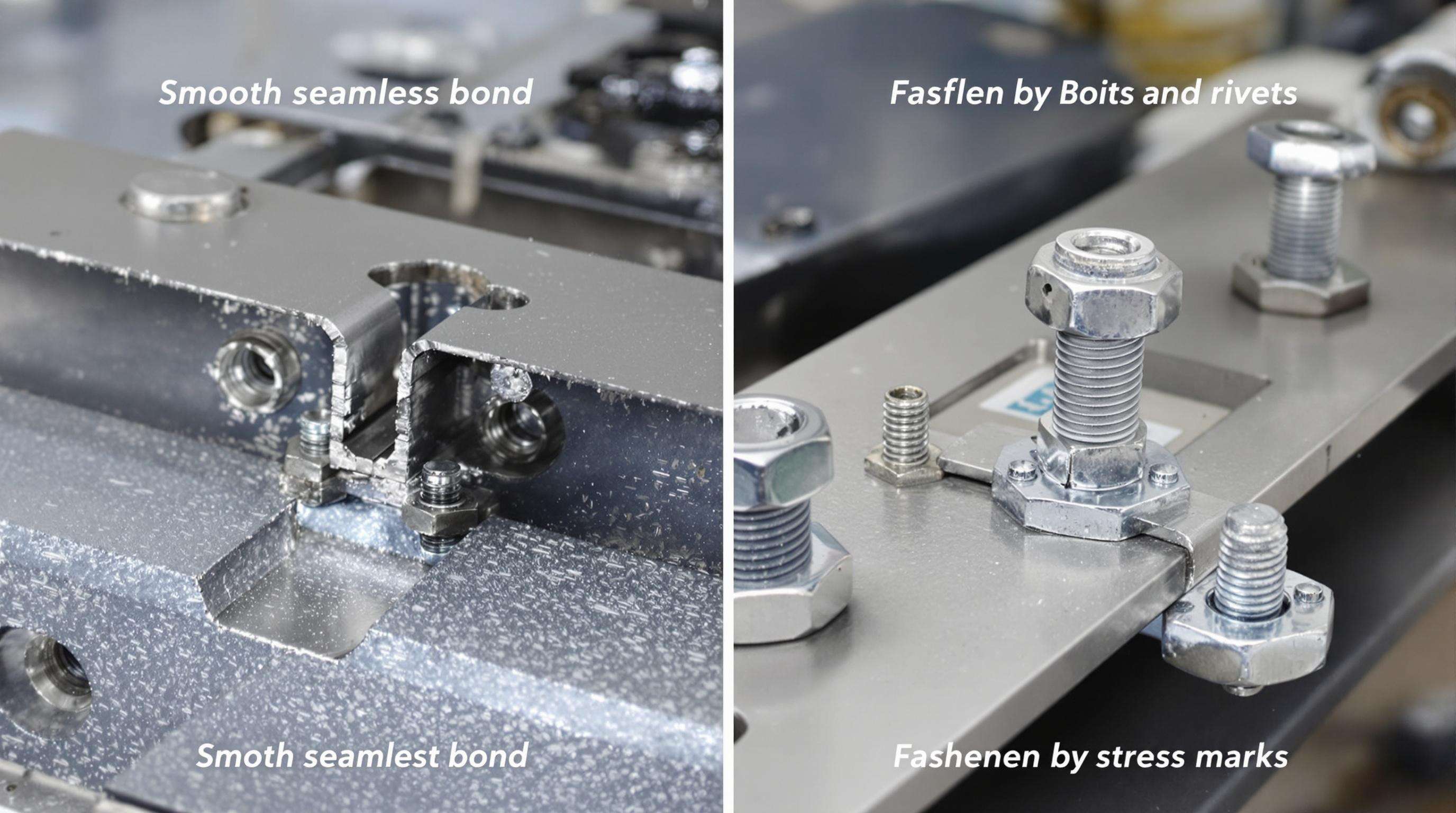

Más empresas están recurriendo a adhesivos avanzados en lugar de a fijadores mecánicos tradicionales porque reducen el peso estructural sin sacrificar el rendimiento. Cuando las piezas se unen con adhesivos en lugar de remacharse, los fabricantes suelen observar una reducción de alrededor del 25 % en el peso de los componentes. Además, estas uniones no presentan esos puntos de concentración de esfuerzo tan molestos que tienden a crear los tornillos y remaches. El cambio hacia el uso de adhesivos ha tenido un fuerte auge en sectores como el automotriz y aeroespacial, especialmente cuando se trata con combinaciones complejas, como la fijación de componentes de fibra de carbono a estructuras de aluminio. Un estudio publicado en Nature el año pasado también mostró algo interesante: los adhesivos distribuyen el esfuerzo de manera mucho más uniforme a través de las superficies. Esto significa que los productos sometidos a vibraciones constantes tienen aproximadamente un 40 % menos de probabilidades de fallar por fatiga con el tiempo. Para ingenieros que diseñan desde alas de aviones hasta carrocerías de vehículos eléctricos, este tipo de fiabilidad marca toda la diferencia.

Estructuras unidas adhesivamente vs. unión mecánica: una comparación de rendimiento

| El factor | Estructuras unidas adhesivamente | Unión mecánica |

|---|---|---|

| Impacto del peso | Reduce el peso total en un 15–25% | Agrega peso de los elementos de fijación |

| Distribución de esfuerzo | Transferencia uniforme de carga a través de las superficies | Concentración en los puntos de fijación |

| Flexibilidad de materiales | Une materiales disímiles de forma continua | Limitada a metales compatibles |

| Velocidad de instalación | 30% más rápida aplicación | Perforación/roscado requerido |

Fabricantes de automóviles reportan tiempos de ensamblaje 22% más rápidos al usar máquinas de pegado de alambres para aplicación de adhesivos en comparación con flujos de trabajo tradicionales de fijación.

Equilibrando Resistencia, Flexibilidad y Confiabilidad en Uniones Adhesivas

La última generación de adhesivos estructurales combina la resistencia de los epóxicos con la flexibilidad de los materiales de poliuretano, lo que resulta en una resistencia a la tracción impresionante, alrededor de 35 MPa o superior, manteniendo aún la capacidad de manejar diferentes tasas de expansión térmica entre los materiales. Cuando se aplican en bandejas de baterías de vehículos eléctricos, estos adhesivos avanzados mantienen sus sellos intactos incluso después de pasar por miles de cambios de temperatura, desde tan fríos como -40 grados Celsius hasta 85 grados. Las pruebas muestran que duran aproximadamente tres veces más que las uniones con juntas tradicionales bajo condiciones similares. Los fabricantes están buscando cada vez más opciones de curado dual que combinen activación con luz ultravioleta y calor, ya que este enfoque funciona bien en formas y esquinas complicadas donde fallan los métodos estándar, además de que no ralentiza demasiado las operaciones en la línea de ensamblaje en comparación con técnicas más antiguas.

Automatización y Precisión: Cómo las Máquinas de Aplicación de Hilo Mejoran la Aplicación de Adhesivos

Habilitando la Automatización con la Dosificación Controlada de Adhesivos

Las máquinas de pegado por hilos pueden alcanzar marcas de posición bastante precisas, aproximadamente más o menos 0.1 mm gracias a sus sistemas de dosificación programables. Estas máquinas vienen equipadas con sensores integrados que verifican el espesor del adhesivo y depósitos que se mantienen a la temperatura adecuada. Esto ayuda a mantener el flujo uniforme del pegamento a tasas entre 20 y 45 mililitros por minuto. También funcionan bien con diferentes tipos de materiales, incluidos aquellos epoxis de curado UV y siliconas conductoras más difíciles de manejar. Según algunas pruebas recientes en entornos de fabricación, estos sistemas automatizados aplican adhesivo aproximadamente 3.7 veces más rápido que cuando los trabajadores lo hacen manualmente. Lo aún mejor es que apenas hay diferencia en el espesor de las gotas de pegamento de una aplicación a otra, manteniéndose bajo una variación del 2% según datos publicados en el Informe de Tecnología de Fabricación el año pasado.

Minimizando el Error Humano en la Producción de Alto Volumen

Los sistemas automatizados reducen en un 82% los defectos relacionados con adhesivos en el ensamblaje de fijaciones en comparación con operaciones manuales (Industrial Adhesion Quarterly 2022). La retroalimentación en bucle cerrado ajusta dinámicamente la presión de dispensación y la altura de la boquilla, compensando en tiempo real las irregularidades del sustrato. Esta precisión evita problemas como cobertura insuficiente o exceso de pegamento durante operaciones de alta velocidad que superan las 1,200 unidades/hora.

Estudio de Caso: Mejoras de Eficiencia en Líneas de Ensamblaje Automotriz EV

Una importante empresa de vehículos eléctricos recientemente comenzó a utilizar máquinas de pegado con hilo para sellar bandejas de baterías, lo cual redujo drásticamente su tiempo de ciclo, pasando de aproximadamente 210 segundos a tan solo 94 segundos. También implementaron robótica guiada por visión, lo cual marcó una gran diferencia. El rendimiento al primer paso aumentó de alrededor del 76 por ciento hasta casi el 98.5 por ciento, mientras que lograron reducir el uso de adhesivo en aproximadamente un tercio gracias a una mejor planificación de la trayectoria, según los números del informe de producción de 2023. Estos cambios terminaron ahorrándoles aproximadamente cuatrocientos mil dólares cada año en reparaciones de unidades defectuosas, lo que deja en evidencia por qué tantos fabricantes están recurriendo actualmente a sistemas adhesivos automatizados para sus líneas de producción de vehículos eléctricos.

Aplicaciones Industriales Clave y Tendencias de Crecimiento de la Tecnología de Pegado con Hilo

Máquinas de Pegado con Hilo en la Fabricación Automotriz y de Vehículos Eléctricos

Las máquinas de pegado de cables se han convertido prácticamente en un elemento esencial en las fábricas de automóviles en la actualidad, especialmente en la producción de vehículos eléctricos. Estas máquinas realizan un trabajo excelente al aplicar adhesivos exactamente donde se necesitan, por ejemplo, en paquetes de baterías y en aquellas piezas ultraligeras que ayudan a los automóviles a recorrer mayores distancias con una sola carga, manteniendo al mismo tiempo la integridad estructural. Un análisis de los avances en nuevas tecnologías de aislamiento para alambres magnéticos muestra claramente la importancia que la ciencia de materiales ha adquirido en todo este proceso. Los fabricantes necesitan soluciones de unión más eficientes a medida que se esfuerzan por cumplir requisitos más estrictos de rendimiento para vehículos eléctricos, lo que implica una innovación constante en múltiples aspectos del proceso de producción.

Ampliación del Uso de Adhesivos Más Allá de la Fijación: Aplicaciones de Sellado y Unión

Los sistemas adhesivos actuales desempeñan un doble papel: proporcionan integridad estructural y al mismo tiempo ofrecen funcionalidad de sellado. Las formulaciones curadas con UV alcanzan su máxima resistencia de unión en 8–12 segundos, lo que las hace ideales para aplicaciones sensibles a la humedad, como la encapsulación eléctrica. Esta multifuncionalidad ha reducido la necesidad de procesos secundarios de sellado en sectores como la aeroespacial, los dispositivos médicos y la electrónica de consumo.

Análisis del mercado: Aumento del 68% en el uso de adhesivos en la fabricación de vehículos eléctricos (2018–2023)

El consumo de adhesivos en el sector de vehículos eléctricos aumentó un 68% entre 2018 y 2023, impulsado por la innovación en baterías y las iniciativas de reducción de peso. Máquinas automáticas de pegado de cables apoyan este crecimiento mediante la aplicación constante de cordón, garantizando uniones duraderas en entornos de alta vibración y cumpliendo con las estrictas normas de seguridad automotriz.

Innovaciones en materiales adhesivos para sistemas de fijación de alto rendimiento

Adhesivos de nueva generación para entornos industriales exigentes

En cuanto a materiales de unión, los adhesivos híbridos que combinan la resistencia del epoxi con la elasticidad del silicone adhieren aproximadamente un 42% mejor que los adhesivos convencionales, según algunas pruebas recientes realizadas para la industria aeroespacial en 2023. Estos compuestos especiales también demuestran una gran resistencia en situaciones difíciles. Piense en envoltorios de baterías para vehículos eléctricos o componentes internos de robots que soportan cambios de temperatura superiores a los 300 grados Celsius. Realmente es asombroso. Y ahora sucede algo aún más novedoso con los adhesivos autorreparables. Estos materiales inteligentes pueden corregir pequeñas grietas por sí mismos sin intervención humana. Tras someterse a múltiples pruebas de resistencia, aún conservan alrededor del 89% de su poder adhesivo original. Esa clase de resiliencia está cambiando lo que esperamos de los adhesivos modernos.

Resistencia Térmica y a Vibraciones en Uniones Adhesivas

Nuevas mezclas de epoxi y poliuretano pueden soportar vibraciones de hasta 18G manteniendo su resistencia por encima de los 35 MPa, lo que representa aproximadamente un 38 por ciento mejor que los adhesivos más antiguos según un estudio publicado el año pasado por expertos en unión industrial. Las palas de turbinas eólicas se benefician realmente de este tipo de material ya que necesitan resistir esfuerzos constantes durante décadas de operación. Las pruebas en condiciones reales también han revelado algo interesante: la tasa de fallos causada por vibraciones disminuyó drásticamente cuando los fabricantes pasaron a utilizar estos compuestos estables, reduciéndose desde alrededor del 12 por ciento hasta solo el 4,7 por ciento en diversos tipos de maquinaria pesada.

Adhesivos Sostenibles: Soluciones Ecológicas en la Fabricación de Elementos de Fijación

Los adhesivos elaborados a partir de cáñamo industrial están mostrando una promesa real como alternativas biológicas a los productos tradicionales derivados del petróleo. De hecho, resisten perfectamente bien en términos de resistencia a la tracción en comparación con lo que actualmente hay en el mercado, además de reducir las emisiones de carbono en un 62 % aproximadamente, según ese informe de Manufactura Circular de 2023 al que hemos estado haciendo referencia. Grandes fabricantes automotrices han comenzado a incorporar estos adhesivos ecológicos en sus líneas de producción, con alrededor de tres de cada cuatro paneles interiores que ahora se unen utilizando esta opción sostenible. A futuro, el mercado de adhesivos de bajo contenido de COV parece preparado para un crecimiento sólido. Analistas del sector predicen una tasa anual compuesta de crecimiento de alrededor del 9,8 % hasta 2028, principalmente porque las regulaciones ambientales siguen volviéndose más estrictas y las empresas están cada vez más enfocadas en cumplir con sus compromisos verdes. Algunos expertos incluso creen que esta tendencia podría acelerarse más rápido de lo esperado, a medida que los consumidores exigen cada vez más prácticas manufactureras más sostenibles.

Preguntas frecuentes

¿Para qué se utilizan las máquinas de pegado de alambres?

Las máquinas de pegado de alambres se utilizan en la producción de fijaciones para aplicar adhesivos automáticamente, mejorando la precisión en los procesos de unión.

¿Cómo mejoran las máquinas de pegado de alambres la aplicación de adhesivos?

Garantizan una aplicación consistente y precisa del adhesivo mediante sofisticados sistemas de dispensación, control de temperatura y características de dosificación programables.

¿Por qué se prefieren adhesivos avanzados sobre fijadores mecánicos tradicionales?

Los adhesivos avanzados reducen el peso, ofrecen una mejor distribución del esfuerzo y permiten la unión suave de materiales disímiles, mejorando el desempeño en diversos sectores.

¿Cómo han impactado las máquinas de pegado de alambres en la fabricación de vehículos eléctricos (EV)?

Las máquinas de pegado de alambres se han vuelto esenciales en la fabricación de vehículos eléctricos, asegurando una aplicación precisa del adhesivo para bandejas de baterías y componentes ligeros, apoyando los requisitos de innovación y desempeño.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ