Applications des machines à clouter circulaire dans les industries du meuble, de l'automobile et de la quincaillerie

Comprendre la machine à bagues : composants essentiels et avantantages industriels

Qu'est-ce qu'une machine à bagues ?

Les machines à bagues sont ces outils pratiques dont les fabricants dépendent dans la fabrication de meubles, les ateliers d'assemblage automobile et la production de quincaillerie pour fixer toutes sortes de choses ensemble. Elles fonctionnent en écrasant de petites bagues métalliques en forme de U, appelées bagues à sertir, à travers des trous déjà percés, ce qui crée des assemblages très solides capables de résister aux vibrations sans se défaire. Par rapport aux agrafes classiques ou même aux fils de couture, ces connexions à bagues tiennent beaucoup mieux lorsque les objets sont secoués ou soumis à des contraintes. C'est pourquoi de nombreuses usines les utilisent désormais pour les pièces critiques où la fiabilité est primordiale.

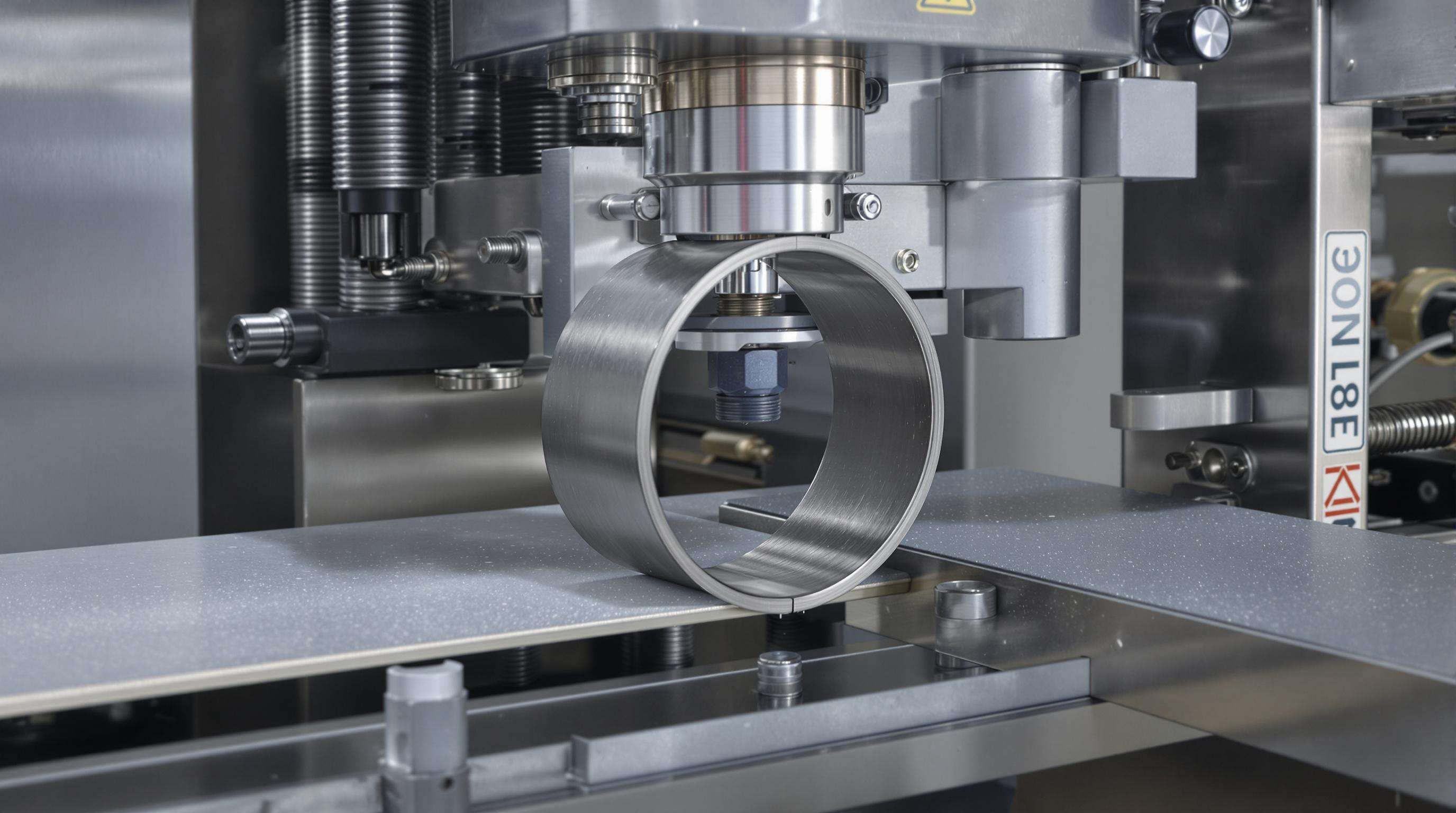

Composants clés et mécanisme de fonctionnement

La machine se compose de trois parties principales :

- Mangeoire : Fournit automatiquement les bagues à partir d'un chargeur

- Buse : Aligne et guide la bague en position

- Actionneur : Système pneumatique ou hydraulique qui sertit la bague

Lorsque le dispositif est activé, l'alimenteur avance un anneau vers la pince, où les mâchoires de l'actionneur le compriment autour des matériaux. Les principaux fabricants ont optimisé ce processus pour traiter 40 à 60 anneaux par minute dans des environnements de production.

Avantages fonctionnels de la fixation par anneau dans les applications industrielles

Les machines à anneau offrent trois avantages essentiels :

- Durabilité Améliorée : Les assemblages résistent à trois fois plus de tension que les agrafes (Industrial Fasteners Journal, 2023)

- Polyvalence des matériaux : Compatible avec le cuir, le caoutchouc et les câbles en acier d'une épaisseur jusqu'à 5 mm

- Standardisation du processus : Élimine les erreurs humaines dans les tâches de fixation répétitives

| Type d'anneau | Meilleur usage | Résistance de fixation |

|---|---|---|

| Type C | Habillage Automobile | Élevé (12–15 kN) |

| Type D | Ressorts de matelas | Moyen (8–10 kN) |

| Type M | Clôture agricole | Modéré (5–7 kN) |

L'adaptabilité de cette technologie aux différents types et matériaux d'anneaux en fait un élément indispensable pour les lignes d'assemblage modernes exigeant à la fois précision et rapidité.

Machine à agrafes circulaires dans la fabrication de meubles : Amélioration de la précision et de l'efficacité d'assemblage

Rôle dans l'assemblage des structures de canapés et de l'ameublement

Lorsqu'il s'agit d'attacher du tissu à des cadres en bois ou en métal récalcitrants pendant des travaux de rembourrage, les machines à agrafes circulaires (hog ring) excellent vraiment. Ces appareils maintiennent le tissu tendu et uniforme sur toutes ces surfaces courbes difficiles à travailler manuellement. Le design en boucle fermée empêche effectivement le tissu de glisser bien mieux que les agrafes traditionnelles. Selon des chiffres publiés en 2023 dans le Furniture Tech Journal, cela permet aux usines d'économiser environ 18 % du temps habituellement consacré à corriger des erreurs sur les canapés. Des tapissiers ayant adopté ces machines m'ont également indiqué observer environ 33 % de problèmes en moins liés à l'alignement du tissu. Cela paraît logique, car personne ne souhaite abîmer son précieux cuir en essayant d'agrafer quelque chose sur un support d'accoudoir où la tension s'accumule si facilement.

Machine à Agrafes Circulaires (Hog Ring) vs Systèmes d'Agrafage dans la Production de Matelas et de Sièges

Les agrafes restent incontournables pour monter des meubles économiques, mais les anneaux à sertir offrent environ 40 % de résistance supplémentaire lorsqu'il s'agit d'éviter le descellement dans des éléments comme les ressorts de matelas et les bases de sièges. Pourquoi ? Les anneaux à sertir se ferment complètement à 360 degrés, répartissant ainsi la force bien mieux que les agrafes. Ces dernières ont tendance à concentrer la pression sur un seul point, ce qui peut entraîner des problèmes à long terme. Les entreprises ayant opté pour les anneaux à sertir constatent environ 27 % de réclamations en moins concernant le démontage des articulations de leurs fauteuils relax. Certains fabricants affirment même avoir noté une nette amélioration de la satisfaction client après avoir modifié leur procédé d'assemblage.

Tendances d'automatisation stimulant l'adoption des machines à anneaux à sertir dans les lignes de production de meubles

De nos jours, les usines de fabrication de meubles commencent à adopter des systèmes robotiques de sertissage qui travaillent en collaboration avec leurs tables de découpe CNC et se connectent aux systèmes d'inventaire ERP. Ces installations automatisées peuvent manipuler environ 460 attaches par heure, avec une précision assez bonne de ± 0,3 mm. Cela permet de produire des pièces sur mesure dès qu'elles sont nécessaires, plutôt que de les stocker. Selon des recherches publiées au début de l'année 2024 sur les tendances de l'automatisation industrielle, les fabricants ayant intégré ces machines intelligentes de sertissage ont constaté une réduction d'environ 19 dollars par mètre carré au niveau des coûts de leurs postes d'assemblage. Les économies proviennent principalement d'une diminution des déchets de matière et d'une réduction du temps nécessaire pour changer d'outils durant les séries de production.

Applications automobiles : Garantir l'intégrité structurelle grâce au sertissage

Utilisation dans l'assemblage des sièges et des garnitures intérieures automobiles

Les machines à anneaux de sertissage offrent des solutions de fixation solides pour les sièges automobiles, les éléments de garniture intérieurs des véhicules et les housses des sièges eux-mêmes. Ces dispositifs peuvent assembler des ressorts métalliques, maintenir le rembourrage en mousse en place et fixer le tissu tout en maintenant l'ensemble bien serré afin d'éviter que les sièges ne se désintègrent après plusieurs années d'utilisation. Ce qui les distingue par rapport aux colles ou à la couture ? Elles empêchent les matériaux de se déplacer, maintenant ainsi tout en alignement correct, même en cas de collision. Selon des rapports sectoriels de l'année dernière, environ huit grands constructeurs automobiles sur dix utilisent désormais ces anneaux pour relier les câbles entre eux et fixer les tissus aux structures du châssis, car ils résistent très bien aux vibrations sur le long terme.

Outils à anneaux de sertissage pneumatiques : Réduction de 68 % du temps d'assemblage (Source : SAE International, 2022)

Les machines à anneaux de sertissage pneumatiques réduisent les processus manuels pénibles, diminuant ainsi le temps d'assemblage des sièges de 68%(SAE International, 2022). Ces outils appliquent 19–23 kg/cm² de pression , fait passer des bagues en acier à haute résistance à travers plusieurs couches de matériau en 0,8 seconde par cycle. Pour les usines à haut volume de production, cela correspond à 2 100+ sièges assemblés quotidiennement par poste de travail, réduisant ainsi les goulots d'étranglement lors des étapes de garnissage et de finition.

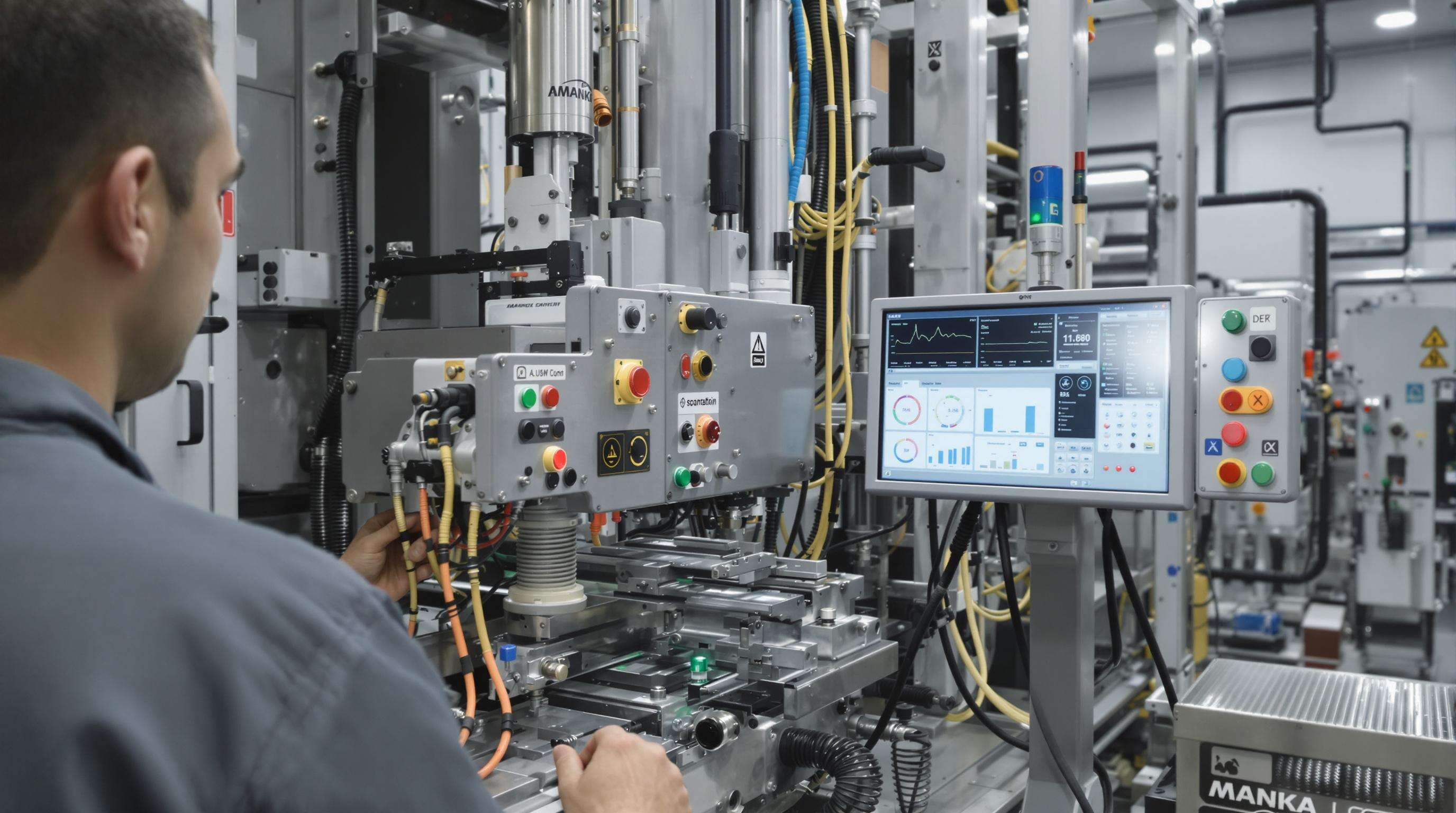

Intégration avec des systèmes de production intelligents et à haut volume

Les machines à agrafes de type hog ring d'aujourd'hui sont équipées de capteurs connectés à Internet qui surveillent des paramètres tels que la densité avec laquelle les attaches sont emballées, la tension du fil, ainsi que les signes précoces d'usure des outils. Lorsque ces machines travaillent en collaboration avec des établis de soudage automatisés, elles sont capables de positionner ces agrafes avec une précision extrême — environ une demi-millimètre d'exactitude. Cela a considérablement amélioré les processus pour les constructeurs automobiles, réduisant d'environ un tiers les gaspillages dans la production d'habitacles de véhicules haut de gamme. Le meilleur avantage ? Ces machines possèdent des conceptions modulaires qui facilitent leur installation dans d'anciennes configurations d'usine. Elles se connectent également sans difficulté aux systèmes de planification des ressources de l'entreprise, ce qui permet une meilleure gestion des stocks d'attaches et une planification plus efficace des opérations de maintenance.

Applications dans le secteur des quincailleries : Fixation lourde dans les clôtures, les treillis et la construction métallique

Applications dans les clôtures industrielles et l'assemblage de treillis métalliques

Les machines à sertir les attaches métalliques sont particulièrement efficaces pour assembler ces panneaux en fil galvanisé utilisés pour les clôtures industrielles. Elles créent des connexions assez uniformes d’environ 3 à 4 mm d’épaisseur, capables de résister à une force latérale comprise entre 300 et 500 livres, selon le rapport de l’Association Nationale de la Clôture publié l’année dernière. Ce qui distingue ces machines par rapport au soudage par points, c’est qu’elles préservent effectivement le revêtement protecteur en zinc sur les clôtures en treillis soudé. Cela représente un avantage considérable, notamment près des côtes, où l’air salin corrode le métal extrêmement rapidement. Quelle est la différence ? Des études montrent qu’en utilisant des attaches métalliques plutôt que le soudage, on observe environ deux tiers de défaillances dues à la rouille en moins. Les équipes de construction travaillant sur les clôtures de sécurité de chantier ou les enceintes d’entrepôt apprennent très vite à apprécier ces outils, car ils accélèrent considérablement le travail. Les ouvriers peuvent assembler de 8 à 12 joints par minute, sans craindre de déformation due aux dommages thermiques, un problème courant avec les méthodes traditionnelles.

Fabrication Métallique Lourde avec Attaches en Acier à Haute Résistance

Le passage des rivets aux attaches en acier au carbone de haute résistance, offrant une résistance à la traction d'environ 5/8 pouces, est devenu assez courant récemment, notamment pour les travaux de tôlerie non porteurs où les vibrations constituent un problème. Environ trois applications sur quatre utilisent désormais ces attaches plutôt que les méthodes traditionnelles d'assemblage. Dans le domaine du chauffage et de la climatisation, la plupart des fabricants utilisent des attaches de calibre 8 pour relier les sections de conduits. Ce procédé se distingue par son efficacité à créer des joints étanches capables de résister à une pression d'eau équivalente à un quart de pouce sur un manomètre. Les agriculteurs qui réparent du matériel ont également découvert un autre avantage. Ces mêmes attaches conviennent parfaitement pour fixer des panneaux de remplacement en acier de 12 gauge sur des moissonneuses-batteuses. La pose prend environ 40 pour cent de temps en moins par rapport à l'utilisation des boulons M6, ce qui représente une véritable économie de temps pour quiconque a déjà passé des heures à serrer des écrous.

Équilibre entre vitesse et intégrité des assemblages dans la production de matériel

Les derniers outils pneumatiques à bagues coulantes fonctionnent autour de 12 à 14 psi et peuvent fixer ces attaches en acier de 1,5 mm sur les montants des rayonnages palettiers à un rythme d'environ 22 assemblages par minute, tout en maintenant des jeux inférieurs à 0,1 mm de tolérance. Ces outils sont équipés de capteurs de profondeur intelligents qui évitent à la fois les problèmes de serrage insuffisant et de serrage excessif. Résultat ? Une diminution significative des corrections nécessaires après coup sur les mauvais assemblages. On parle ici d'une réduction drastique du taux de retouche, passant de 15 % à seulement 2 %, ce qui est particulièrement important lors de la fabrication d'éléments comme les échelles d'incendie, où la sécurité est absolument critique. Selon des données publiées dans Hardware Manufacturing Quarterly en 2023, les ouvriers sur le terrain qui ont adopté ces outils constatent une productivité d'environ 54 % supérieure par rapport aux méthodes manuelles traditionnelles de pose de clous, notamment lors de l'installation de grillage sur portes de sécurité.

Évolution technologique : des machines à bagues coulantes manuelles aux machines intelligentes

Transition des systèmes manuels aux systèmes pneumatiques et électriques

Les agrafeuses à anneau ont parcouru un long chemin depuis l'époque des outils manuels à manivelle qui épuisaient les travailleurs après seulement quelques heures de travail. Les modèles actuels sont soit pneumatiques, soit électriques, ce qui signifie que les opérateurs ne se fatiguent pas autant et que les vitesses de production augmentent considérablement. Les versions pneumatiques peuvent produire entre 800 et 1 200 attaches par heure, soit environ trois fois plus vite qu'à la main. Les modèles électriques sont particulièrement utiles là où le bruit est un facteur important, comme dans les usines d'assemblage automobile où un fonctionnement silencieux est essentiel. Ce qui distingue vraiment ces systèmes modernes, c'est leur capacité à appliquer la même pression (environ 12 à 15 Newtons), indépendamment du matériau avec lequel ils travaillent. Cette constance est déterminante lors de l'assemblage de cadres de meubles fabriqués à partir de matériaux variés.

Capteurs intelligents et retour d'information en temps réel dans les agrafeuses modernes

De nos jours, des capteurs IoT sont intégrés aux processus de fabrication afin de surveiller des paramètres tels que l'alignement des fixations et le type de force de compression qu'elles subissent. Ces systèmes intelligents ajustent ensuite leurs paramètres automatiquement à l'aide de ces fameux algorithmes d'apprentissage automatique dont on entend souvent parler. Selon des recherches publiées par SAE International en 2022, lorsqu'elle est appliquée spécifiquement durant les opérations d'assemblage des sièges, cette technologie parvient effectivement à réduire les fixations gaspillées d'environ 18 % grâce à sa capacité à prédire les erreurs avant qu'elles ne surviennent. Les opérateurs disposent de tableaux de bord en temps réel leur fournissant des informations détaillées sur chaque cycle de production. Grâce à ces analyses, les équipes de maintenance peuvent identifier rapidement les problèmes potentiels. Résultat ? Les usines de fabrication de treillis métalliques signalent environ 22 % de temps d'arrêt en moins au total, car les problèmes sont résolus avant que l'équipement ne tombe complètement en panne.

Durabilité : Réduction des déchets de matière dans les processus de fixation

Les machines intelligentes à sertir les colliers utilisées aujourd'hui permettent vraiment de réduire les déchets de matériaux grâce à ces sophistiqués algorithmes d'imbrication (nesting) basés sur l'intelligence artificielle. Ces systèmes déterminent précisément où placer chaque fixation, ce qui fait toute la différence en matière d'économie de matériaux. Selon les observations de l'industrie, les entreprises constatent une utilisation de 31 % de fil métallique en moins dans les projets de clôture par rapport à l'époque où les ouvriers devaient tout faire manuellement. Sans oublier non plus les systèmes pneumatiques à boucle fermée, qui recyclent pratiquement la majeure partie de l'air comprimé en le réintroduisant dans le système au lieu de le laisser s'échapper. Certains modèles haut de gamme atteignent des taux de recirculation proches de 90 %, ce qui explique pourquoi de nombreuses usines souhaitant respecter les normes d'émissions EU Stage V se tournent vers ces nouvelles machines.

Section FAQ

Quels secteurs utilisent couramment les machines à sertir les colliers ?

Les machines à sertir sont largement utilisées dans des industries telles que la fabrication de meubles, l'assemblage automobile et la production de quincaillerie. Elles sont particulièrement précieuses pour les tâches nécessitant un assemblage solide et précis.

Comment les machines à sertir améliorent-elles la durabilité ?

Les machines à sertir améliorent la durabilité en répartissant uniformément la force autour du matériau, réduisant ainsi le risque que les joints se déchirent sous tension, par rapport aux méthodes traditionnelles comme l'utilisation d'agrafes.

Les machines à sertir sont-elles compatibles avec divers matériaux ?

Oui, les machines à sertir sont compatibles avec une variété de matériaux, notamment le cuir, le caoutchouc et les câbles en acier, ce qui les rend polyvalentes dans les applications industrielles.

Quels avantages offrent les machines à sertir pneumatiques ?

Les machines à sertir pneumatiques offrent des avantages importants tels qu'une réduction du temps d'assemblage, une application à haute pression et une efficacité accrue de la production, en particulier dans les environnements à haut volume.

Comment les capteurs intelligents améliorent-ils le fonctionnement des machines à sertir ?

Des capteurs intelligents intégrés aux machines à sertir fournissent un retour d'information en temps réel et ajustent automatiquement les paramètres à l'aide d'algorithmes d'apprentissage automatique, améliorant ainsi la précision, réduisant les déchets de matière et détectant proactivement les erreurs potentielles.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ