Machines à coller les fils : Améliorer l'adhésion dans les processus de fabrication des fixations

Fonctionnalité essentielle des machines à coller les câbles

Les machines de collage de fils assurent automatiquement l'application d'adhésifs dans les processus de fabrication de fixations. Elles peuvent remplacer les méthodes traditionnelles de fixation mécanique ou fonctionner en complément, selon ce qui convient le mieux aux besoins de production. Ces machines sont équipées de systèmes de distribution sophistiqués capables d'appliquer divers types d'adhésifs tels que les époxydes, les cyanoacrylates extrêmement résistants que nous connaissons tous par expérience, ainsi que des adhésifs structuraux. Ce qui est vraiment impressionnant, c'est la précision avec laquelle ces systèmes opèrent, à l'échelle du micron. Les buses sont thermostatées afin d'éviter que l'adhésif ne commence à durcir prématurément, et une doseuse programmable permet d'assurer une couverture uniforme, même lorsqu'on travaille avec des fils dont la forme n'est pas parfaitement régulière. Sans une telle précision, les fabricants obtiendraient des points faibles dans les joints collés, ce qui serait évidemment problématique pour des pièces devant supporter des charges ou résister à des contraintes. Pensez aux composants du châssis automobile ou encore à ces supports critiques utilisés dans l'aéronautique où l'échec n'est tout simplement pas une option.

Intégration dans les lignes d'assemblage automatisées à grande vitesse

Les machines modernes de collage de câbles s'intègrent parfaitement avec les presses de formage CNC et les bras robotiques de manutention. Elles produisent chaque pièce en moins de deux secondes. Concernant la fabrication des bacs de batterie pour véhicules électriques, ces systèmes réalisent environ 1 200 connexions par heure, soit 40 % de plus qu'avec les méthodes traditionnelles de rivetage. La véritable innovation réside dans la technologie de rétroaction en boucle fermée, capable d'ajuster automatiquement le débit de l'adhésif en cas de variations mineures des matériaux. Cela élimine la nécessité pour les techniciens d'interrompre régulièrement la production afin de recalibrer manuellement, ce qui permet d'économiser un temps précieux sur la chaîne de production.

Assurer une application précise et constante de l'adhésif

Obtenir des résultats précis de manière constante a une grande importance. Des recherches montrent que même de petits changements ont un impact — selon une étude publiée en 2022 dans le Journal of Adhesion Science, une déviation de seulement 0,1 mm sur la largeur du cordon de colle entraîne une diminution de la résistance des joints d'environ 18 %. Les meilleurs équipements actuels sont dotés de distributeurs guidés par laser associés à des systèmes de vision intelligents, capables de vérifier chaque collage en temps réel. Un grand fabricant de pièces automobiles a constaté une réduction d'environ 92 % des problèmes liés à la garantie après avoir adopté cette technologie pour la production de poignées de portes. L'entreprise a découvert que l'utilisation précise des quantités de colle évitait les problèmes provoqués par les fluctuations de température pendant l'assemblage.

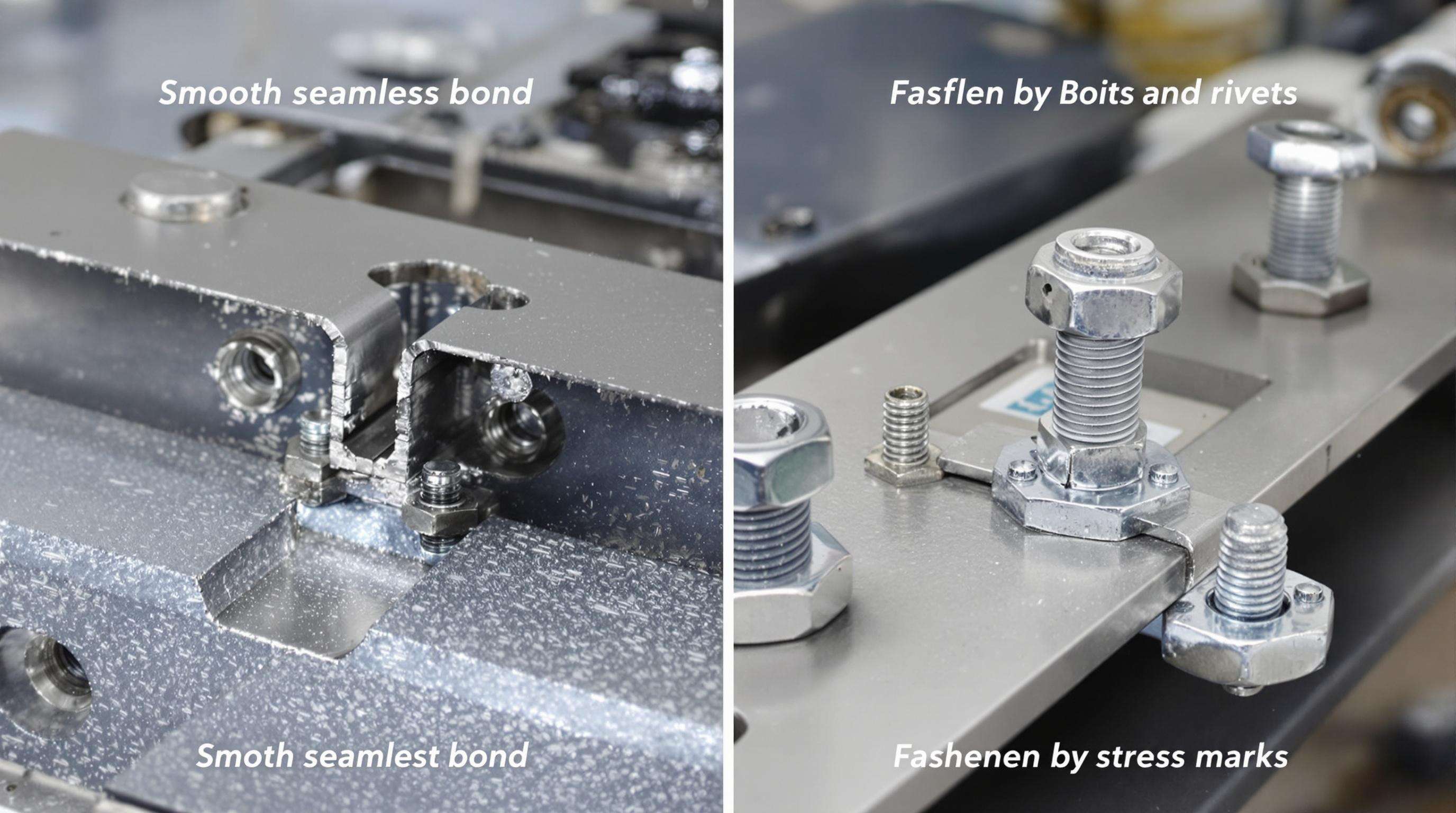

Pourquoi les adhésifs avancés remplacent-ils les fixations mécaniques traditionnelles

De plus en plus d'entreprises utilisent des adhésifs avancés au lieu des fixations mécaniques traditionnelles, car ils réduisent le poids structurel sans nuire aux performances. Lorsque des pièces sont assemblées avec des adhésifs plutôt qu'avec des rivets, les fabricants constatent généralement une réduction d'environ 25 % du poids des composants. De plus, ces joints n'ont pas ces points de concentration de contrainte gênants que créent souvent les boulons et les rivets. Le recours aux adhésifs s'est fortement développé dans des secteurs comme l'automobile et l'aéronautique, notamment lorsqu'il s'agit de combiner des matériaux difficiles à assembler, comme le collage de composants en fibre de carbone sur des cadres en aluminium. Une étude publiée dans Nature l'année dernière a également révélé un point intéressant : les adhésifs répartissent les contraintes beaucoup plus uniformément sur les surfaces. Cela signifie que les produits soumis à des vibrations constantes ont environ 40 % de risques en moins de se rompre par fatigue au fil du temps. Pour les ingénieurs qui conçoivent tout, des ailes d'avion aux carrosseries de véhicules électriques, ce niveau de fiabilité fait toute la différence.

Structures collées vs. Assemblage mécanique : Une comparaison des performances

| Facteur | Structures collées | Assemblage mécanique |

|---|---|---|

| Impact du poids | Réduit le poids total de 15 à 25 % | Ajoute du poids lié aux fixations |

| Répartition des contraintes | Transfert de charge uniforme sur les surfaces | Concentration des contraintes au niveau des fixations |

| Flexibilité des matériaux | Assemblage sans couture de matériaux dissemblables | Limité aux métaux compatibles |

| Vitesse d'installation | 30 % plus rapide dans l'application | Perçage/taraudage requis |

Les constructeurs automobiles indiquent des temps d'assemblage 22 % plus rapides en utilisant des machines à coller les câbles pour l'application d'adhésifs, par rapport aux méthodes traditionnelles d'assemblage.

Équilibrer la résistance, la flexibilité et la fiabilité des joints adhésifs

La dernière génération d'adhésifs structuraux allie la résistance des époxydes à la flexibilité des matériaux polyuréthanes, offrant ainsi des résistances à la traction impressionnantes, de l'ordre de 35 MPa ou plus, tout en compensant les différents taux de dilatation thermique entre les matériaux. Appliqués sur les bacs à batteries des véhicules électriques, ces adhésifs avancés conservent leur étanchéité même après avoir subi des milliers de variations de température, allant de -40 degrés Celsius jusqu'à 85 degrés. Les tests montrent qu'ils durent environ trois fois plus longtemps que les joints traditionnels avec joints toriques dans des conditions similaires. Les fabricants recherchent de plus en plus des solutions à double durcissement combinant activation par lumière UV et par chaleur, car cette méthode s'adapte bien aux formes et angles complexes où les méthodes classiques échouent, sans ralentir outre mesure les opérations sur les lignes d'assemblage par rapport aux techniques plus anciennes.

Automatisation et Précision : Comment les machines de collage de fils améliorent l'application des adhésifs

Permettre l'automatisation grâce à la distribution contrôlée d'adhésifs

Les machines de collage de fils électriques peuvent atteindre des marques de position assez précises, avec une tolérance de ± 0,1 mm environ, grâce à leurs systèmes de distribution programmables. Ces machines sont équipées de capteurs intégrés qui vérifient l'épaisseur de l'adhésif et disposent de réservoirs maintenus à la température optimale. Cela permet de garantir un écoulement régulier de la colle, avec des débits compris entre 20 et 45 millilitres par minute. Elles fonctionnent efficacement avec différents types de matériaux, y compris les époxys difficiles à utiliser comme les époxys durcissables par UV et les silicones conducteurs. Selon des tests récents menés dans des environnements de fabrication, ces systèmes automatisés appliquent l'adhésif environ 3,7 fois plus rapidement que lorsqu'il est appliqué manuellement par des opérateurs. Ce qui est encore plus avantageux, c'est que l'épaisseur des cordons de colle varie très peu d'une application à l'autre, avec une variation inférieure à 2 % selon les données publiées dans le Manufacturing Technology Report l'année dernière.

Réduction des erreurs humaines dans la production à grande échelle

Les systèmes automatisés réduisent les défauts liés aux adhésifs de 82 % lors de l'assemblage des fixations par rapport aux opérations manuelles (Industrial Adhesion Quarterly 2022). La rétroaction en boucle fermée ajuste dynamiquement la pression de délivrance et la hauteur de la buse, compensant en temps réel les irrégularités du substrat. Cette précision évite les problèmes tels qu'une couverture insuffisante ou l'écoulement excessif de la colle lors des cycles à grande vitesse dépassant 1 200 unités/heure.

Étude de cas : Gains d'efficacité dans les lignes d'assemblage automobiles EV

Une importante entreprise de véhicules électriques utilise récemment des machines de collage fil pour sceller les bacs à batteries, ce qui a réduit considérablement leur temps de cycle — passant d'environ 210 secondes à seulement 94 secondes. Ils ont également mis en œuvre des robots guidés par vision qui ont véritablement fait une différence. Le taux de rendement au premier passage est passé d'environ 76 % à près de 98,5 %, tandis qu'ils ont réussi à réduire la consommation d'adhésif d'environ un tiers grâce à une meilleure planification du trajet, selon les chiffres de l'audit de production de 2023. Ces modifications leur ont permis d'économiser environ quatre cent mille dollars par an sur les réparations d'unités défectueuses, expliquant clairement pourquoi nombreux sont les fabricants à se tourner vers des systèmes adhésifs automatisés ces dernières années pour leurs lignes de production de véhicules électriques.

Applications Industrielles Clés et Tendances de Croissance de la Technologie de Colle Fil

Machines de Colle Fil dans la Fabrication Automobile et de Véhicules Électriques

Les machines de collage de fils sont devenues quasiment indispensables dans les usines automobiles de nos jours, notamment pour la fabrication des véhicules électriques. Ces machines font un travail remarquable en appliquant les adhésifs exactement là où ils sont nécessaires, par exemple pour les batteries et ces composants très légers qui permettent aux véhicules d'aller plus loin avec une seule charge, tout en maintenant une structure solide. L'évolution des nouvelles technologies d'isolation des fils magnétiques montre à quel point la science des matériaux est devenue cruciale dans ce domaine. Les fabricants ont besoin de solutions de collage plus performantes, car ils doivent relever des exigences accrues en matière de performance des véhicules électriques, ce qui implique une innovation constante sur plusieurs fronts du processus de production.

Extension de l'utilisation des adhésifs au-delà de l'assemblage : applications d'étanchéité et de collage

Les systèmes adhésifs d'aujourd'hui jouent un double rôle — assurant à la fois l'intégrité structurelle tout en offrant une fonction d'étanchéité. Les formulations à durcissement UV atteignent une adhérence maximale en 8 à 12 secondes, les rendant idéales pour des applications sensibles à l'humidité telles que l'encapsulation électronique. Cette multifonctionnalité a réduit le recours à des procédés d'étanchéité secondaires dans l'aérospatiale, les dispositifs médicaux et l'électronique grand public.

Analyse du marché : Une augmentation de 68 % de l'utilisation des adhésifs dans l'assemblage des véhicules électriques (2018–2023)

La consommation d'adhésifs dans le secteur des véhicules électriques a augmenté de 68 % entre 2018 et 2023, portée par l'innovation en matière de batteries et les initiatives de réduction des poids. Les machines automatisées pour le collage des fils électriques soutiennent cette croissance par une application régulière du cordon, garantissant des liaisons durables dans des environnements à haute vibration et la conformité aux normes strictes de sécurité automobile.

Innovations dans les matériaux adhésifs pour des systèmes d'assemblage haute performance

Adhésifs de nouvelle génération pour des environnements industriels exigeants

En ce qui concerne les matériaux d'assemblage, les adhésifs hybrides qui mélangent la solidité de l'époxy et l'élasticité du silicone adhèrent en réalité environ 42 % mieux que les colles traditionnelles, selon certains tests récents réalisés pour l'industrie aéronautique en 2023. Nous constatons que ces mélanges spéciaux résistent très bien également dans des conditions difficiles. Pensez aux boîtiers de batteries de véhicules électriques ou aux composants à l'intérieur des robots soumis à des variations de température supérieures à 300 degrés Celsius. C'est assez impressionnant. Et il se passe quelque chose de encore plus surprenant aujourd'hui avec les adhésifs autoréparateurs. Ces matériaux intelligents sont capables de réparer seuls de microfissures sans aucune intervention humaine. Après avoir subi plusieurs tests de résistance, ils conservent tout de même environ 89 % de leur pouvoir adhésif initial. Une telle résilience modifie totalement notre perception des adhésifs modernes.

Résistance Thermique et aux Vibrations des Assemblages Adhésifs

De nouveaux mélanges d'époxy et de polyuréthane peuvent supporter des vibrations allant jusqu'à 18G tout en conservant une résistance supérieure à 35 MPa, ce qui représente environ 38 % de mieux que les anciens adhésifs, selon une étude publiée l'année dernière par des experts en collage industriel. Les pales d'éoliennes bénéficient particulièrement de ce type de matériau puisqu'elles doivent résister à des contraintes constantes pendant des décennies de fonctionnement. Des tests en conditions réelles ont également révélé un résultat intéressant : le taux de défaillance dû aux vibrations a chuté de façon spectaculaire lorsque les fabricants ont adopté ces composés stables, passant d'environ 12 % à seulement 4,7 % sur divers types d'équipements lourds.

Adhésifs durables : Solutions écologiques dans la fabrication de fixations

Les adhésifs à base de chanvre industriel montrent un véritable potentiel en tant qu'alternatives biosourcées aux produits pétroliers traditionnels. En termes de résistance à la traction, ils se comportent effectivement très bien par rapport aux produits actuellement disponibles sur le marché, et ils réduisent les émissions de carbone d'environ 62 %, selon le rapport sur la fabrication circulaire de 2023 que nous avons cité. De grands constructeurs automobiles ont commencé à intégrer ces colles écologiques dans leurs chaînes de production, environ trois quarts des panneaux intérieurs étant désormais assemblés à l'aide de cette option durable. À l'avenir, le marché des adhésifs à faible teneur en COV semble prometteur. Les analystes du secteur prévoient un taux de croissance annuel composé d'environ 9,8 % jusqu'en 2028, principalement en raison du durcissement des réglementations environnementales et de l'engagement croissant des entreprises à respecter leurs objectifs écologiques. Certains experts pensent même que cette tendance pourrait s'accélérer plus rapidement que prévu, les consommateurs exigeant de plus en plus des pratiques de fabrication respectueuses de l'environnement.

FAQ

À quoi servent les machines à coller les fils ?

Les machines à coller les fils sont utilisées dans la production d'éléments de fixation pour appliquer automatiquement des adhésifs, améliorant ainsi la précision des processus de collage.

Comment les machines à coller les fils améliorent-elles l'application des adhésifs ?

Elles garantissent une application d'adhésif constante et précise grâce à des systèmes de délivrance sophistiqués, un contrôle de la température et des fonctionnalités de dosage programmables.

Pourquoi préfère-t-on les adhésifs avancés aux éléments de fixation mécaniques traditionnels ?

Les adhésifs avancés réduisent le poids, offrent une meilleure répartition des contraintes et permettent de coller en douceur des matériaux dissemblables, améliorant ainsi les performances dans divers secteurs.

Comment les machines à coller les fils ont-elles influencé la fabrication des véhicules électriques (VE) ?

Les machines à coller les fils sont devenues essentielles dans la fabrication des véhicules électriques, assurant une application précise des adhésifs pour les bacs de batteries et les pièces légères, soutenant ainsi les exigences d'innovation et de performance.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ