Hog Ring gépek alkalmazása a bútor-, az autóiparban és a hardveriparban

A karimacső-perszép megértése: alapvető összetevők és ipari előnyök

Mi a karimacső-perszép?

A karimacső-perszepek azok az eszközök, amelyekre a gyártók támaszkodnak a bútorok készítése, autók összeszerelése, valamint a hardverek gyártása során, hogy mindenféle dolgot összefogjanak. Működésük során ezek a kis U-alakú fémtárcsák, amelyeket karimacsöveknek nevezünk, átszorításával készítik az előre kipuncholt lyukakon keresztül az erős kötéseket, amelyek rezgéseket is elviselnek anélkül, hogy szétesnének. A hagyományos fémkapcsokkal vagy akár varrófonallal összehasonlítva, ezek a karimacső-kötések sokkal jobban bírják a megráskodást vagy a terhelést. Ezért sok gyár ezekre váltott át olyan kritikus alkatrészeknél, ahol a megbízhatóság a legfontosabb.

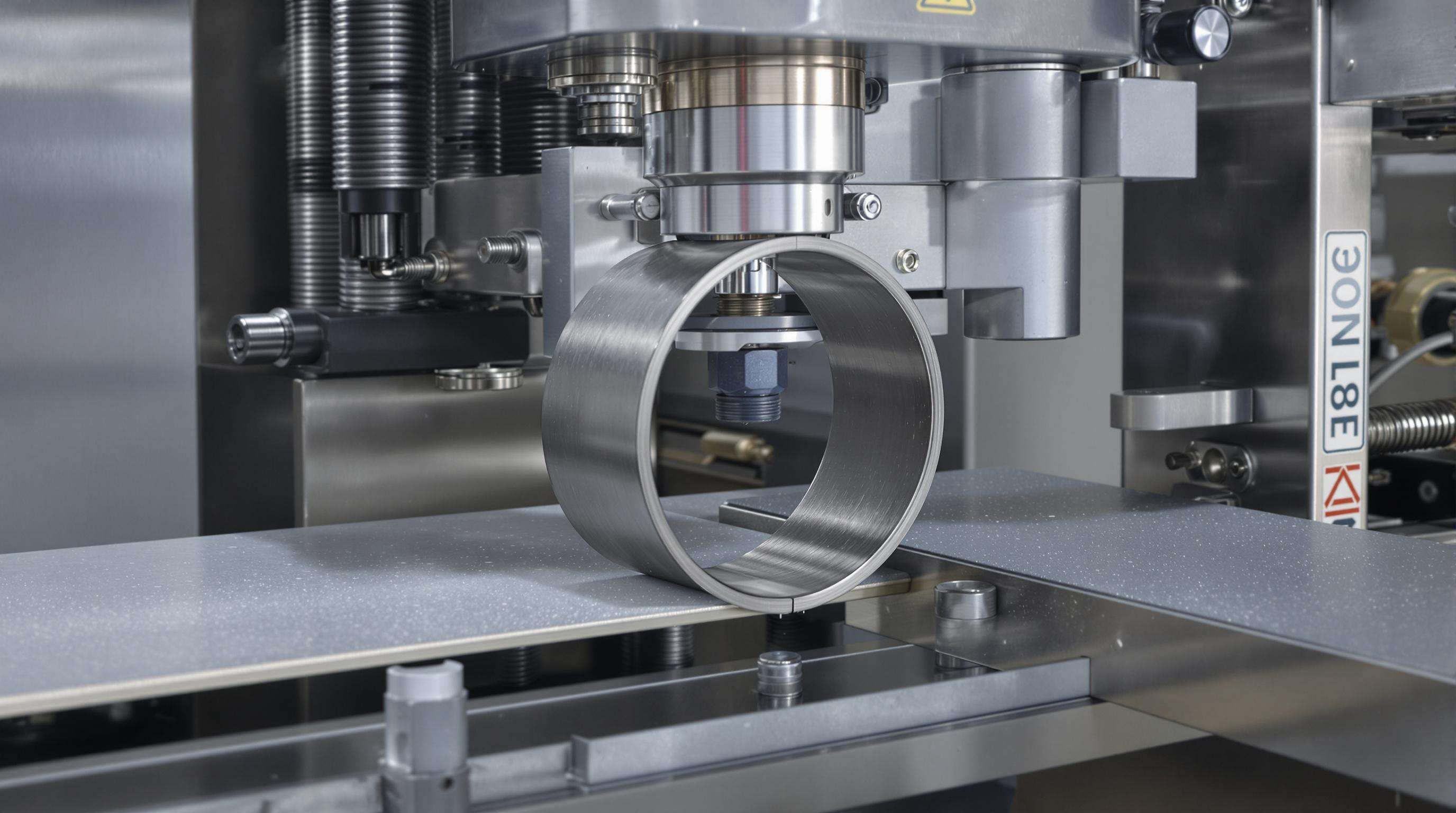

Fő alkatrészek és működési mechanizmus

A gép három fő alkatrészből áll:

- Keverő : Automatikusan szállítja a karimacsöveket a tárból

- Orsó : Igazítja és vezeti a karimacsövet a helyére

- Mozgató : Pneumatikus vagy hidraulikus rendszer, amely összeszorítja a karimacsövet

Amikor aktiválódik, az adagoló egy gyűrűt juttat az orr részhez, ahol az aktuátor állkapcsai összenyomják a gyűrűt a bevezetett anyagon. A vezető gyártók optimalizálták ezt a folyamatot, így gyártási környezetben percenként 40–60 gyűrűt tudnak feldolgozni.

A húzógyűrű rögzítés funkcionális előnyei ipari alkalmazásokban

A húzógyűrűs gépek három kritikus előnyt kínálnak:

- Növekedett tartóság : A kötések háromszor nagyobb feszítőerőt bírnak el, mint a szokványos szögelések (Industrial Fasteners Journal, 2023)

- Az anyagok sokoldalúságát : Kompatibilis bőrrel, gumival és 5 mm vastagságú acélkábelekkel

- Folyamat szabványosítás : Kiküszöböli az emberi hibákat ismétlődő rögzítési feladatoknál

| Húzógyűrű típus | Legjobb Használati Eset | Rögzítési erősség |

|---|---|---|

| C-Típus | Autóbeli tapiseria | Magas (12–15 kN) |

| D-Típus | Matracrugók | Közepes (8–10 kN) |

| M-Típus | Mezőgazdasági kerítés | Mérsékelt (5–7 kN) |

A technológia alkalmazhatósága különböző gyűrűtípusokon és anyagokon keresztül elengedhetetlenné teszi azt modern gyártósorok számára, amelyek pontosságot és sebességet igényelnek.

Hog Ring Gép a bútoriparban: Pontosság és összeszerelési hatékonyság növelése

Szerepe a tapasztaló- és kanapékeret összeszerelésben

Amikor arról van szó, hogy anyagot rögzítsenek makacs fa- vagy fémkeretekhez tapasztalási munkák során, a sertésgyűrűző gépek igazán kiváló teljesítményt nyújtanak. Ezek az eszközök az anyagot feszesen és egyenletesen tartják azon a sok nehéz ívelt felületen, amelyeket kézzel próbálva bárki megbolondulna. A zárt hurkos kialakítás valójában hatékonyabban megakadályozza az anyag csúszását, mint a hagyományos szegelés. A Furniture Tech Journal 2023-as adatai alapján ez azt jelenti, hogy a gyárak körülbelül 18%-kal kevesebb időt töltenek hibák javításával a kanapékon. Azok a tapasztalók, akik áttértek ezekre a gépekre, azt mondják, hogy körülbelül 33%-kal kevesebb anyagelcsúszással kapcsolatos problémát tapasztalnak. Ez érthető is, hiszen senki sem szeretné, hogy az értékes bőr tönkremenjen közben, hogy valamit az ülőkéhez vagy a karfához szegelnének, ahol az igénybevétel könnyen felhalmozódhat.

Sertésgyűrűző és szegelő rendszerek összehasonlítása matrac- és ülés gyártás során

A kötőszögek még mindig a királyok az építőkészletek összeszerelésében, de a sertésgyűrűk valójában körülbelül 40 százalékkal nagyobb ellenállást biztosítanak az kihúzódással szemben, például matracrugókban és ülésalapokban. Miért? A sertésgyűrűk 360 fokos körben zárnak, így jobban elosztják az erőt, mint a kötőszögek. A kötőszögek egy ponton koncentrálják a nyomást, ami idővel problémákhoz vezethet. Azok a vállalatok, amelyek áttértek a sertésgyűrűkre, körülbelül 27 százalékkal kevesebb panaszt jelentenek a karosszékek összekapcsolódási hibáiról. Egyes gyártók szerint még a vásárlói elégedettségben is jelentős különbséget tapasztaltak az összeszerelési folyamat ezen módosítása után.

Automatizálási trendek serkentik a sertésgyűrű-gépek elterjedését a bútoripari vonalakban

A bútoripari üzemek napjainkban elkezdték bevezetni a CNC-vágóasztalokkal együtt dolgozó, valamint az ERP-készletkezelő rendszerekhez csatlakozó robotizált karimás rögzítőrendszer (hog ring) alkalmazását. Ezek az automatizált megoldások körülbelül 460 rögzítőelemet tudnak kezelni óránként, meglehetősen pontosan, körülbelül ±0,3 mm pontossággal. Ez lehetővé teszi, hogy a termékeket éppen akkor készítsék el, amikor szükség van rájuk, és ne kelljen őket előre raktározni. A korai 2024-ben megjelent kutatások az ipari automatizálási trendekről szerint azok a gyártók, amelyek bevezették ezeket az intelligens karimás rögzítőgépeket, körülbelül 19 amerikai dolláros költségcsökkenést értek el négyzetméterenként a tapasztalati egységekben. A megtakarítások főként az anyagveszteség csökkentéséből és a termelési folyamatok során szükséges eszközváltási idő csökkentéséből származtak.

Automotív alkalmazások: Szerkezeti integritás biztosítása karimás rögzítéssel

Alkalmazás autóülések és belső díszítőelemek összeszerelésénél

A húzógyűrűs gépek megbízható rögzítési lehetőségeket kínálnak az autóülésekhez, a járművek belsejében található díszítőelemekhez és az ülésfodrokhoz. Ezek az eszközök képesek fényes rugókat összefogni, a habosított töltőanyagot a helyén tartani, és a szövetet rögzíteni, miközben minden szorosan tartva van, így az ülések évekig nem esnek szét. Mi különbözteti meg őket a ragasztóktól vagy a varrástól? Az anyagok eltolódását akadályozzák meg, így minden megfelelően pozícionálva marad, még akkor is, ha az autó nekicsapódik valaminek. A múlt évi szakmai jelentések szerint a vezető autógyártók kb. tízből nyolca mára ezekre a gyűrűkre támaszkodik vezetékek összekapcsolásához és a szövetek keretstruktúrákhoz való rögzítéséhez, mivel ezek kiválóan bírják a hosszú távú rezgéseket.

Pneumatikus húzógyűrűző eszközök: 68%-os csökkenés a szerelési időben (Forrás: SAE International, 2022)

A pneumatikus húzógyűrűző gépek csökkentik a munkaigényes kézi folyamatokat, és ezzel az ülés szerelési időt 68%(SAE International, 2022). Ezek az eszközök 19–23 kg/cm² nyomást alkalmaznak , amely 0,8 másodperces ciklusokban dolgozza fel az anyagrétegeket nagy szilárdságú acélgyűrűkkel. Nagy térfogatú üzemeknél ez 2100+ ülés rögzítését jelenti üzemállomásonként naponta, csökkentve a trimmelési és burkolási fázisban keletkező szűk keresztmetszeteket.

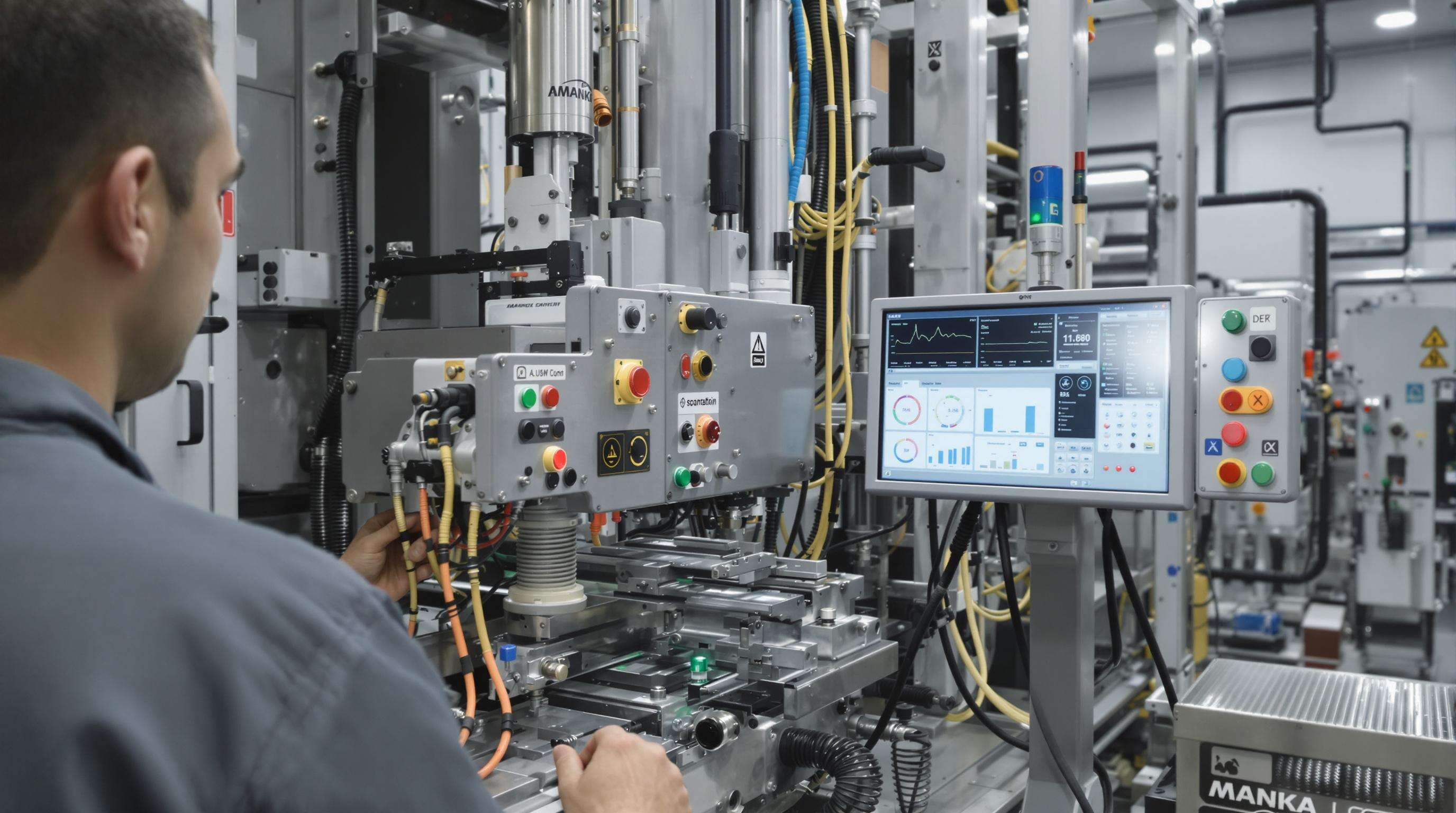

Integráció az intelligens és nagy térfogatú termelési rendszerekkel

A mai húsvágó gépek internetre csatlakoztatható érzékelőkkel vannak felszerelve, amelyek nyomon követik például az erősítőelemek csomagolásának szorosságát, a huzal feszültségét, illetve azt, amikor az eszközök elkezdenek kopni. Amikor ezeket a gépeket automatizált keretkészítő sablonokkal együtt használják, akkor a gyűrűk elhelyezésére rendkívül pontosan képesek – valójában körülbelül fél milliméter pontossággal. Ez jelentősen javította az autógyártók munkafolyamatait, különösen a prémium kategóriás járművek belsejének gyártásánál, ahol a feleslegessé vált munka körülbelül harmadával csökkent. A legjobb az egészben az, hogy ezek a gépek moduláris kialakításúak, így könnyen be lehet őket építeni a régebbi gyártósorokba. Ezek a gépek zökkenőmentesen csatlakoztathatók vállalatirányítási rendszerekhez is, amelyek segítenek a rögzítőelemek készletének kezelésében és a karbantartási időpontok pontosabb megtervezésében.

Hardveripari felhasználás: nehéz terhelésű rögzítés kerítésekhez, hálókhoz és fémszerkezetekhez

Ipari kerítések és huzalháló összeszerelési alkalmazások

A húskarika-gépek kifejezetten jól alkalmasak az ipari kerítésekhez használt galvanizált huzalpanelek összeállítására. Körülbelül 3-4 mm vastagságú, meglehetősen konzisztens kötéseket hoznak létre, amelyek a tavalyi Nemzeti Kerítészeti Egyesület jelentése szerint akár 136-227 kg oldalirányú erőt is elviselnek. Ami ezeket a gépeket különlegessé teszi a pont hegesztéssel szemben, az az, hogy valójában megőrzik a láncszemes kerítéseken lévő védőcinkbevonatot. Ez különösen a tengerpartok közelében nagyon fontos, ahol a sós levegő olyan gyorsan támadja a fémeket. Mi a különbség? Tanulmányok szerint körülbelül kétharmadával kevesebb rozsda okozta meghibásodás történik a húskarikák használata esetén hegesztéssel szemben. A helyszíni biztonsági kerítéseken vagy raktárépületek elkerítésén dolgozó építőbrigádok imádják ezeket az eszközöket, mert rendkívül felgyorsítják a munkát. A munkások percenként 8 és 12 csatlakozópont között tudnak dolgozni, miközben nem kell aggódniuk a hőkárosodásból fakadó torzulás miatt, ami a hagyományos módszerekkel gyakran előfordul.

Nagy teherbírású fémgyártás nagy szilárdságú karimás rögzítőgyűrűkkel

A szegecselésről a körülbelül 5/8-as szakítószilárdságú, magas szén tartalmú acél karimás rögzítőgyűrűkre való áttérés napjainkban meglehetősen gyakorivá vált, különösen az olyan nem teherhordó lemezalkatrészek esetében, ahol a rezgés jelentős tényező. Az ilyen típusú alkalmazásoknak körülbelül háromnegyede mára már ezekre a gyűrűkre támaszkodik a hagyományos rögzítési módszerek helyett. A légkondicionáló berendezéseknél a legtöbb gyártó 8-as kaliberű méretezést alkalmaz a csatornák összekapcsolására. Ennek a megközelítésnek az az előnye, hogy kiválóan légmentes tömítéseket hoznak létre, amelyek akár egy negyed hüvelyknyi nyomással szemben is ellenállnak. A mezőgazdasági gépek javításával foglalkozók egy másik előnyt is észrevettek. Ugyanezek a rögzítőelemek kiválóan alkalmasak a 12-es kaliberű acélcserepanelek rögzítésére kombájnokon. A munka elvégzése körülbelül 40 százalékkal kevesebb időt vesz igénybe, mint amennyit az M6 csavarokkal való foglalkozás igényelne, amit mindenki, aki órákat töltött el csavaranyák meghúzásával, valódi időmegtakarításként értékel.

A sebesség és az ízületek integritásának kiegyensúlyozása a hardvergyártásban

A legújabb pneumatikus hog ring eszközök körülbelül 12-14 psi nyomáson működnek, és képesek 1,5 mm-es acélbilincseket rögzíteni a palettatartók függőleges oszlopaira percenként körülbelül 22 csatlakozás sebességgel, miközben a hézagok 0,1 mm-es tűrés alatt maradnak. Ezek az eszközök okos mélységérzékelőkkel vannak felszerelve, amelyek megakadályozzák az alul- és túlcsíkozás problémáit. Mi ennek az eredménye? Jelentősen csökken az utólagos javítások szükségessége. A javítási arány drámaian csökkenhet 15%-ról egészen 2% alá, ami különösen fontos olyan területeken, mint például tűzlétrák, ahol a biztonság abszolút prioritás. A mezőnyi munkások, akik áttértek ezekre az eszközökre, körülbelül 54%-os termelékenységjavulást értek el a régi, kézi kartonozási módszerekhez képest a biztonsági ajtóhálók beépítése során, amit a 2023-ban megjelent Hardware Manufacturing Quarterly című folyóiratban közzétett adatok is megerősítettek.

Technológiai fejlődés: A kézi eszközöktől az okos hog ring gépekig

Áttérés manuális rendszerekről pneumatikus és elektromos rendszerekre

A húzógyűrű gépek nagyon messzire jutottak azoktól az időktől, amikor kézi forgatású szerszámokat használtak, amelyek az alkalmazottakat már néhány óra munka után is kimerítették. A mai modellek vagy pneumatikusak, vagy elektromosak, ami azt jelenti, hogy az üzemeltetők nem fáradnak el annyira, és a termelési sebesség jelentősen növekszik. A pneumatikus változatok óránként akár 800 és 1200 rögzítőelemet is feldolgozhatnak, ez körülbelül háromszor gyorsabb, mint amennyit egy személy kézzel el tudna végezni. Az elektromos modellek különösen hasznosak olyan helyeken, ahol a zajszint fontos, például autógyártó üzemekben, ahol a csendes működés kiemelten fontos. A modern rendszerek valódi előnye az, hogy ugyanazt a nyomóerőt (kb. 12-15 Newton) képesek alkalmazni, függetlenül attól, hogy milyen anyagot dolgoznak fel. Ez az egységesség valóban forradalmi jelentőségű, amikor különböző anyagokból készült bútorvázakat állítanak össze.

Okosérzékelők és valós idejű visszacsatolás a modern húzógyűrű szerszámokban

Manapság az IoT-érzékelőket integrálják a gyártási folyamatokba, hogy figyelemmel kísérjék például a rögzítőelemek pozícióját és az általuk elszenvedett kompressziós erő mértékét. Ezek az okos rendszerek ezután önállóan beállítják a paramétereiket azokkal a gépi tanulási algoritmusokkal, amelyekről annyit hallani. A SAE International 2022-ben közzétett kutatása szerint, amikor ezt a technológiát ülésgyártás során alkalmazzák, akkor a hibák előrejelzésének képessége révén a rögzítőelemek elpazarlását körülbelül 18 százalékkal csökkenteni tudják. A működtetők valós idejű műszerfalakon keresztül kapják meg a részletes információkat az egyes gyártási ciklusokról. Az ezekhez kapcsolódó elemzéseknek köszönhetően a karbantartó csapatok időben felismerhetik a lehetséges problémákat. Micsoda eredmény? A hálós huzalelőállítást végző üzemek jelentőségével, körülbelül 22 százalékkal kevesebb állásidejű meghibásodást tapasztalnak, mivel a problémákat már azelőtt kezelik, mielőtt a berendezések teljesen meghibásodnának.

Fenntarthatóság: Anyagköltségek csökkentése a rögzítési folyamatok során

A mai okos disznógyűrűző gépek valóban csökkentik az anyagveszteséget köszönhetően azoknak az AI-alapú optimalizáló algoritmusoknak, amelyeket használnak. Ezek a rendszerek pontosan kiszámítják, hova kell helyezni az egyes rögzítőelemeket, ami nagyban hozzájárul az anyagköltségek csökkentéséhez. Az iparágban tapasztaltak szerint a vállalatok jelenleg körülbelül 31%-kal kevesebb fémdrótot használnak kerítésépítési projektekhez képest ahhoz, amikor a munkát még kézzel végezték. Emellett nem szabad megfeledkezni a zárt rendszerű pneumatikus rendszerekről sem. Ezek lényegében a komprimált levegő nagy részét visszaforgatják a rendszerbe, ahelyett, hogy kiengednék. Egyes csúcsmodell gépek akár 90%-os újrafelhasználási rátát is elérnek, ami miatt egyre több gyár vált át ezekre az új generációs gépekre, különösen azok, amelyek az EU V. szakasz emissziós előírásainak megfelelésre kötelezettek.

GYIK szekció

Milyen iparágakban alkalmazzák gyakran a disznógyűrűző gépeket?

A húgykarikázógépeket széles körben használják olyan iparágakban, mint a bútoripar, az autóipari szerelés és a gépgyártás. Különösen értékesek olyan feladatoknál, ahol biztos rögzítést és pontosságot igényelnek.

Hogyan növelik a húgykarikázógépek a tartósságot?

A húgykarikázógépek fokozott tartósságot biztosítanak azzal, hogy az erőt egyenletesen osztják el a anyag körül, csökkentve annak kockázatát, hogy az ízületek széthúzódjanak feszítéssel szemben, összehasonlítva a hagyományos rögzítési módszerekkel, mint például a lapolók.

Kompatibilisek-e a húgykarikázógépek különböző anyagokkal?

Igen, a húgykarikázógépek kompatibilisek különféle anyagokkal, beleértve a bőrt, a gumit és acélkábeleket, ezáltal sokoldalúan használhatók ipari alkalmazásokban.

Milyen előnyöket kínálnak a pneumatikus húgykarikázógépek?

A pneumatikus húgykarikázógépek jelentős előnyöket kínálnak, mint például csökkentett szerelési idő, nagy nyomás alkalmazása és növelt termelékenység, különösen nagy mennyiségű termelési környezetben.

Hogyan javítják az intelligens érzékelők a húgykarikázógépek működését?

Az okoszenzorok a húgykarikázógépekkel összekapcsolva valós idejű visszajelzést biztosítanak, és gépi tanulási algoritmusok segítségével automatikusan beállítják a paramétereket, így javítva a pontosságot, csökkentve az anyagveszteséget, valamint előre felismerve a lehetséges hibákat.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ