Huzalragasztó gépek: Ragasztás javítása rögzítőelemek gyártási folyamataiban

A vezetékragasztó gépek alapvető funkciója

A vezeték ragasztógépek az adalékanyagok automatikus felhordásának feladatát végzik a rögzítőelemek gyártási folyamataiban. Ezek a gépek képesek lehetnek a hagyományos mechanikus rögzítési módszerek helyettesítésére, vagy azokkal párhuzamosan működni attól függően, hogy mi szolgálja jobban a gyártási igényeket. A gépek különféle adalékanyagok – például epoxigyanták, az otthoni barkácseszköztárainkból ismert szuperragasztók (cianoakrilátok), sőt strukturális ragasztók – felhordására alkalmas, kifinomult adagolórendszerekkel vannak felszerelve. Különösen lenyűgöző, milyen pontosan működnek ezek a rendszerek mikron szinten. A fúvókák hőmérséklet-szabályzásával biztosított, hogy az adalékanyag ne kezdjen el kötődni túl korán, és a programozható adagolási funkció segítségével akkor is egyenletes bevonás érhető el, amikor nem tökéletes alakú vezetékekkel dolgoznak. Ez olyan pontosság nélkülözhetetlen lenne, különben a gyártók gyenge pontokkal rendelkező kötéseket kapnának, ami nyilvánvalóan nem megfelelő egy olyan alkatrész esetében, amelynek súlyt kell elviselnie vagy ellenállónak kell lennie a mechanikai igénybevétellel szemben. Gondoljunk például az automotív iparban használt alvázkomponensekre vagy azokra a kritikus fontosságú repülőipari konzolokra, ahol a meghibásodás nem opció.

Magas sebességű rögzítő szerelősorokba való integrálás

A mai vezetékragasztó gépek kiválóan működnek együtt a CNC vezetékformázó sajtolókkal és azokkal a robotkarokkal, amelyek megfogják és elhelyezik az alkatrészeket. Mindegyik alkatrész elkészítésére kevesebb, mint két másodperc szükséges. Amikor akkumulátorházakat készítenek elektromos járművekhez, ezek a ragasztórendszerek óránként körülbelül 1200 sínkapcsolatot hoznak létre. Ez körülbelül 40 százalékkal gyorsabb, mint ami régebben a hagyományos rivetszettel elérhető volt. A valódi csoda a zárt hurkos visszacsatolásos technológiában történik, amely automatikusan szabályozza a ragasztóanyag áramlását, ha az anyagok jellemzőiben enyhe eltérések vannak. Nincs szükség arra, hogy a technikusok folyamatosan megállítsák a munkát, és manuálisan újra kalibrálják a rendszert, ami jelentősen csökkenti a gyártósori időveszteséget.

A ragasztóanyag alkalmazásának pontos és következetes végzése

Aztán az sem mindegy, hogy mindent rendben csináljunk. A kutatások azt mutatják, hogy még a kis változások is számítanak – például a 2022-es Adhesion Science Journal tanulmánya szerint már az is 18%-kal csökkenti a kötés szilárdságát, ha a ragasztócsík szélessége mindössze 0,1 mm-rel eltér a megadottól. A mai legjobb felszerelések lézeres adagolókkal és okos látási rendszerekkel vannak felszerelve, amelyek minden egyes kötést ellenőriznek, amint azt létrehozzák. Egy nagy autóalkatrész-gyártó például azt tapasztalta, hogy a garanciával kapcsolatos problémák 92%-kal csökkentek, amikor ez a technológia bekerült a kilincsek gyártásába. Kiderült, hogy ha pontosan adagolják a ragasztót, akkor megelőzhetők az összeszerelés során fellépő hőmérsékletingadozások okozta problémák.

Miért váltják fel az újragasztók a hagyományos mechanikus rögzítőelemeket

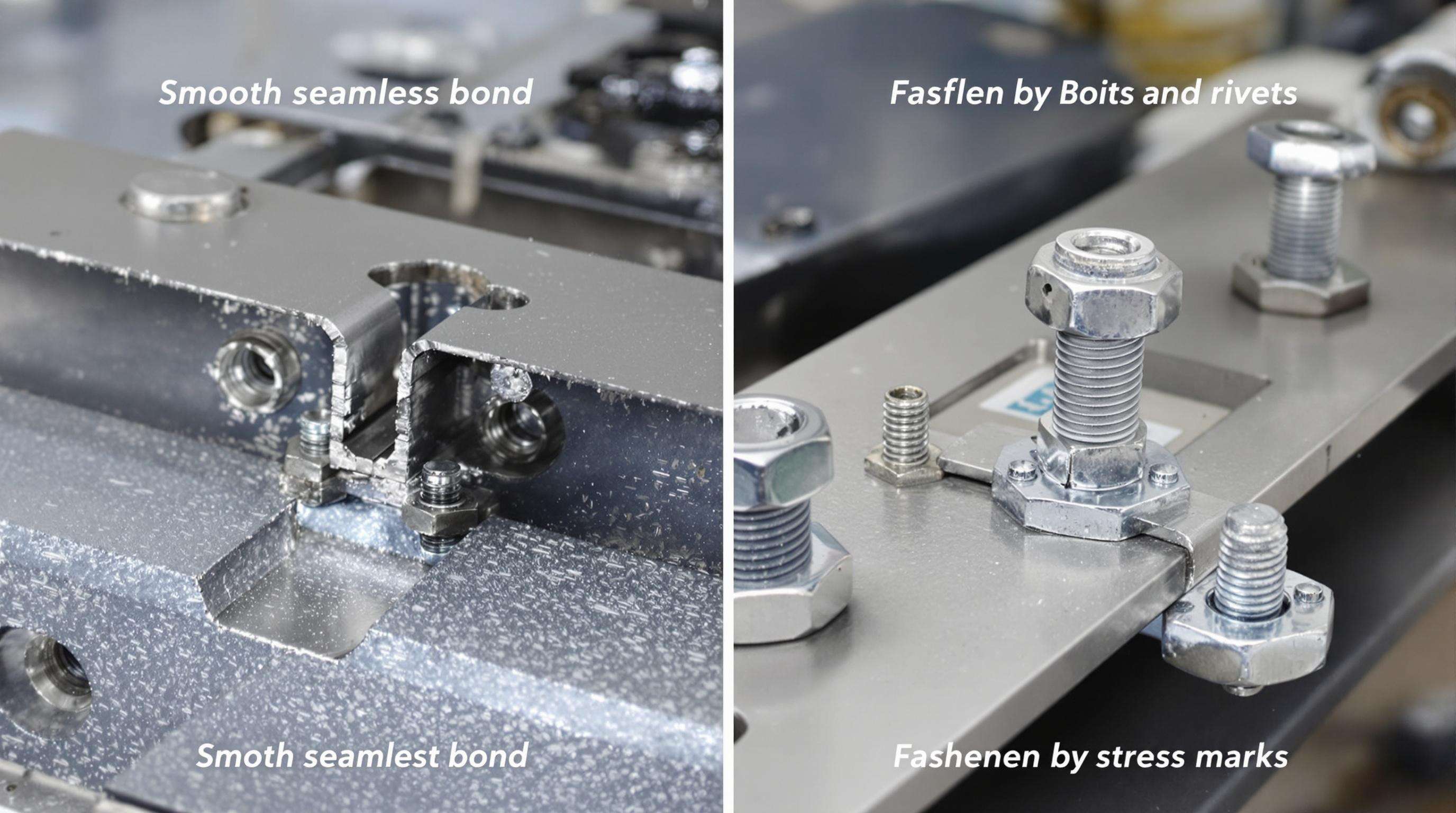

Egyre több vállalat fordul az avanzsált ragasztók felé a hagyományos mechanikus rögzítőelemek helyett, mivel ezek csökkentik a szerkezeti tömeget a teljesítőképesség csökkentése nélkül. Amikor alkatrészeket ragasztással, nem pedig rivallal kötnek össze, a gyártók általában körülbelül 25%-os alkatrész-tömegcsökkentést érnek el. Emellett ezek az összeköttetések nem hoznak létre azon nyomasztó feszültségkoncentrációs pontokat, amelyeket a csavarok és rivák jellemzően okoznak. A ragasztók felé való átállás különösen a gépjármű- és repülőgépiparban terjedt el, különösen akkor, amikor bonyolult kombinációkról van szó, például szénrostszerkezetek rögzítése alumíniumkeretekhez. A tavaly a Nature-ben megjelent tanulmány érdekes eredményt is hozott: a ragasztók a feszültséget lényegesen egyenletesebben osztják el a felületek mentén. Ez azt jelenti, hogy a folyamatos rezgésnek kitett termékek esetében körülbelül 40%-kal kisebb az idővel bekövetkező meghibásodás veszélye. A repülőgépszárnyaktól kezdve az elektromos járművek karosszériájáig terjedő tervezést végző mérnökök számára ez a megbízhatóság mindenben jelentős különbséget okoz.

Szerkezetek ragasztással szemben a mechanikai rögzítéssel: Teljesítmény összehasonlítás

| Gyár | Ragasztással készült szerkezetek | Mechanikai rögzítés |

|---|---|---|

| Súly hatása | Össztömeg csökkentése 15–25%-kal | Rögzítőelemek súlyának hozzáadása |

| Feszültségeloszlás | Egyenletes terhelésátadás a felületek mentén | Koncentráció a rögzítőpontoknál |

| Anyagtöbblettel | Különböző anyagok összekapcsolása zökkenőmentesen | Csak kompatibilis fémekhez korlátozódik |

| Telepítési sebesség | 30%-kal gyorsabb pályázás | Fúrás/menetvágás szükséges |

A gépkocsigyártók 22%-kal gyorsabb összeszerelési időt jeleznek dróthegesztő gépek használatával ragasztóanyagok felhordására hagyományos rögzítési folyamatokkal összehasonlítva.

A ragasztott kötések szilárdságának, hajlékonyságának és megbízhatóságának kiegyensúlyozása

A legújabb generációs szerkezeti ragasztók az epoxi rugalmasságát és a poliuretán anyagok hajlékonyságát kombinálják, így kiváló szakítószilárdsági értékekkel, körülbelül 35 MPa vagy annál jobb eredménnyel rendelkeznek, miközben képesek kezelni a különböző anyagok termikus tágulási rátáit. Amikor elektromos járművek akkumulátor-tálcáira alkalmazzák ezeket a fejlett ragasztókat, akkor ezek a ragasztók megőrzik tömítettségüket még akkor is, ha ezrektől hőmérsékletváltozáson mennek keresztül, -40 Celsius foktól egészen 85 Celsius fokig. A tesztek azt mutatják, hogy ezek körülbelül háromszor tovább tartanak, mint a hagyományos tömítések hasonló körülmények között. Az gyártók egyre inkább keresik a kettős kötési lehetőségeket, amelyek UV-fény és hő aktiválást kombinálnak, mivel ez a módszer jól működik nehezen elérhető formákban és sarkokban, ahol a szokványos módszerek kudarcot vallanak, emellett nem lassítja túl sokáig a gyártósorok működését a régebbi technikákkal összehasonlítva.

Automatizálás és pontosság: Hogyan segítik a vezeték-ragasztó gépek a ragasztóanyagok alkalmazását

Automatizálás lehetővé tétele kontrollált ragasztóadagolással

A vezetékragasztó gépek meglehetősen pontosan eltalálják a pozíció jelöléseket, körülbelül plusz-mínusz 0,1 mm pontossággal a programozható adagoló rendszerüknek köszönhetően. Ezek a gépek beépített érzékelőkkel vannak felszerelve, amelyek ellenőrzik a ragasztó vastagságát, valamint olyan tartályokkal, amelyek a megfelelő hőmérsékleten tartják a ragasztót. Ez segít a zavartalan ragasztóáramlásban, percenkénti 20 és 45 milliliter közötti sebességgel. Jól működnek különféle anyagokkal is, beleértve az UV-kezeléses epoxikat és a vezetőképes szilikonokat. A gyártási környezetekben végzett legutóbbi tesztek szerint ezek az automatizált rendszerek körülbelül 3,7-szer gyorsabban viszik fel a ragasztót, mint amikor a munkások kézzel végzik. Még jobb, hogy a ragasztócsíkok vastagságában szinte nincs is különbség alkalmazásról alkalmazásra, az Egyesült Gyártástechnológiai Jelentésben megjelent adatok szerint kevesebb, mint 2%-os eltéréssel.

Az emberi hibák minimalizálása nagy mennyiségű termelés során

Automatizált rendszerek 82%-kal csökkentik a ragasztással kapcsolatos hibákat a kézi üzemeltetéshez képest rögzítőelem-összeszerelésnél (Industrial Adhesion Quarterly 2022). A zárt szabályozási hurok folyamatosan korrigálja az adagolási nyomást és a fúvóka magasságát, így kompenzálva az alapanyag egyenetlenségeit valós időben. Ez a pontosság megakadályozza a problémákat, mint például a fedettségi hiány vagy a ragasztó kinyomódása 1200 egységnél nagyobb óránkénti sebesség mellett zajló folyamatok során.

Esettanulmány: Hatékonyságnövekedés az autóipari EV gyártósorokon

Egy jelentős elektromos járműgyártó vállalat nemrégiben elkezdte használni a vezeték ragasztó gépeket az akkumulátorhordozók tömítésére, amely jelentősen csökkentette a ciklusidőt – körülbelül 210 másodpercről egészen 94 másodpercre. Emellett bevezettek látásvezérelt robotokat is, amelyek valóban nagy különbséget jelentettek. Az első körben megfelelő termékek aránya 76 százalékról közel 98,5 százalékra nőtt, miközben sikerült az ragasztóanyag-felhasználást is körülbelül harmadával csökkenteniük a 2023-as termelési könyvvizsgálati adatok szerint a jobb pályatervezésnek köszönhetően. Ezek az újítások évente körülbelül négyszáz ezer dollárt takarítottak meg számukra a hibás egységek javításában, ami világossá teszi, hogy miért fordulnak egyre több gyártó manapság automatizált ragasztórendszerekhez az EV termelési sorokhoz.

Kulcsfontosságú ipari alkalmazások és növekedési trendek a vezetékrögzítő ragasztási technológiában

Vezetékrögzítő ragasztógépek az autóipari és elektromos járműgyártásban

A vezetékrögzítő gépek mára szinte elengedhetetlenné váltak az autógyárakban, különösen az elektromos járművek gyártása során. Ezek a gépek remek munkát végeznek a ragasztóanyagok pontos felhordásában például akkumulátorcsomagokhoz és azokhoz a rendkívül könnyű alkatrészekhez, amelyek segítenek a járműveknek hosszabb távon haladni egyetlen töltéssel, miközben biztosítják az egész szerkezet strukturális stabilitását. A mágnesvezetékek új szigetelési technológiáinak vizsgálata éppen azt mutatja, mennyire fontossá vált a anyagtudomány ezen területeken. A gyártóknak egyre jobb kötési megoldásokra van szükségük, ahogy egyre nagyobb nyomást gyakorolnak az EV-k szigorúbb teljesítményelőírásainak teljesítése érdekében, ami a termelési folyamat több területén is folyamatos innovációt jelent.

Ragasztóanyagok alkalmazásának kiterjesztése az illesztésen túl: tömítési és kötési alkalmazások

A mai ragasztórendszerek kettős szerepet töltenek be – biztosítják a szerkezeti integritást és a tömítési funkciókat is. A UV-áthúzásos formulák 8–12 másodperc alatt elérnek teljes kötési szilárdságot, így ideálisak nedvességérzékeny alkalmazásokhoz, mint például elektromos alkatrészek beágyazása. Ez a többfunkciósság csökkentette a másodlagos tömítési folyamatok szükségességét a repülőgépiparban, az orvostechnikai eszközök és a fogyasztói elektronikai iparágakban egyaránt.

Piaci kitekintés: 68%-os növekedés az EV-gyártásban használt ragasztók felhasználásában (2018–2023)

Az EV-szektorban a ragasztófogyasztás 2018 és 2023 között 68%-kal nőtt, elsősorban a telepített akkumulátorok innovációi és a könnyűszerkezetek iránti törekvések hajtották. Az automatizált vezetékragasztó gépek támogatják ezt a növekedést, folyamatos és pontos ragasztóadagolással biztosítva tartós kötéseket magas vibrációjú környezetekben, valamint megfelelve a szigorú autóipari biztonsági előírásoknak.

Innovációk a ragasztóanyagokban nagy teljesítményű rögzítőrendszerekhez

Új generációs ragasztók extrém ipari környezetekhez

A kötőanyagok terén a hibrid ragasztók, amelyek az epoxigyanta szilárdságát és a szilikon rugalmasságát kombinálják, valójában mintegy 42%-kal jobban tapadnak, mint a hagyományos ragasztók, ezt egy 2023-ban az űripar számára készült vizsgálat igazolta. Ezek az új típusú keverékek különösen jól bírják a nehezen kezelhető körülményeket is. Gondoljunk például villamos járművek akkumulátortartóira vagy robotok belsejében található alkatrészekre, amelyek hőmérsékletváltozásnak vannak kitéve, ami akár 300 Celsius-fokot is elérhet. Ez valóban lenyűgöző. És van itt még valami, ami még izgalmasabb: az önregeneráló ragasztók. Ezek az intelligens anyagok képesek önállóan begyógyítani a mikroszkopikus repedéseket anélkül, hogy bárki hozzájuk nyúlna. Többféle terhelési tesztet is végrehajtva, továbbra is megőrzik eredeti tapadóerejük körülbelül 89%-át. Ez a fajta ellenállóképesség megváltoztatja azt, amit modern ragasztóktól várunk el.

Hő- és rezgésállóság ragasztott kötésekben

Az új epoxi és poliuretán keverékek akár 18G-ig terjedő rezgéseket is elviselnek, miközben szilárdságuk 35 MPa felett marad, ami körülbelül 38 százalékkal jobb a régebbi ragasztóknál, mint ahogy azt egy évvel ezelőtt megjelent tanulmány is kifejtette ipari ragasztási szakértők által. A szélturbinák lapátjai különösen profitálnak ebből az anyagból, hiszen évtizedekig tartó működésük alatt állandó igénybevételt kell elviselniük. A valós körülmények között végzett tesztelés egyébként érdekes eredményt hozott, ugyanis a rezgések által kiváltott meghibásodási arány jelentősen csökkent, amikor a gyártók áttértek ezekre stabilabb anyagokra, különféle nehézgépek esetében 12 százalékról csupán 4,7 százalékra esett vissza.

Fenntartható ragasztók: Környezetbarát megoldások a rögzítőelemek gyártásában

Az ipari kenderből készült ragasztók valódi ígéretet jelentenek a hagyományos kőolajalapú termékek biológiai alapú alternatíváiként. Ezek a ragasztók a jelenleg a piacon lévő termékekhez képest megfelelő szakítószilárdságot mutatnak, ráadásul a szén-dioxid-kibocsátást körülbelül 62%-kal csökkentik, amint azt a 2023-as Circular Manufacturing Report-ban említettük. A nagy nevű autógyártók már elkezdték ezeket a környezetbarát ragasztókat beépíteni a termelési folyamataikba, és jelenleg a belső panelek mintegy háromnegyedét ezzel a fenntartható megoldással ragasztják össze. Előretekintve a VOC-szintet csökkentő ragasztók piaca szilárd növekedésre készül. A szakértők 9,8%-os összetett éves növekedési rátát jósolnak 2028-ig, főként a szigorodó környezetvédelmi szabályozások és az egyre inkább előtérbe kerülő zöld kötelezettségvállalások miatt. Egyes szakértők szerint ez a tendencia gyorsabban is haladhat a vártnál, mivel az egyre több fogyasztó igényli a környezetbarát gyártási gyakorlatokat.

GYIK

Mire használják a vezeték ragasztógépeket?

A vezeték ragasztógépeket rögzítőelemek gyártásában használják az automatikus ragasztófelhordáshoz, ezzel növelve a ragasztási folyamatok pontosságát.

Hogyan javítják a vezeték ragasztógépek a ragasztóanyag-felhordást?

A kifinomult adagoló rendszerek, hőmérséklet-szabályozás és programozható adagolási funkciók révén biztosítják a ragasztóanyag egyenletes és pontos felhordását.

Miért részesítik előnyben a fejlett ragasztóanyagokat a hagyományos mechanikus rögzítőelemekkel szemben?

A fejlett ragasztóanyagok csökkentik a súlyt, jobb feszültségeloszlást biztosítanak és lehetővé teszik a különböző anyagok sima összekapcsolását, javítva ezzel a teljesítményt különböző ágazatokban.

Milyen hatással voltak az EV-gyártásra a vezeték ragasztógépek?

A vezeték ragasztógépek elengedhetetlenné váltak az elektromos járművek gyártásában, biztosítva a precíz ragasztófelhordást akkutartókhoz és könnyűszerkezetekhez, támogatva az innovációt és a teljesítménnyel szemben támasztott követelményeket.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ