Applicazioni della Macchina per Anelli a Cinghiale nei settori dell'arredamento, automobilistico e hardware

Comprendere la Macchina per Anelli a Uncino: Componenti Principali e Vantaggi Industriali

Cos'è una Macchina per Anelli a Uncino?

Le macchine per anelli a uncino sono quegli utili strumenti su cui contano i produttori durante la fabbricazione di mobili, nei centri di assemblaggio automobilistico e nella produzione di ferramenta, per unire ogni tipo di materiale. Funzionano schiacciando quei piccoli anelli metallici a forma di U, detti anelli a uncino, attraverso fori già praticati, creando giunti molto resistenti, in grado di sopportare vibrazioni senza rompersi. Rispetto alle normali graffette o ai fili da cucitura, queste connessioni con anelli a uncino resistono molto meglio quando gli oggetti vengono scossi o sottoposti a stress. Per questo motivo, molte fabbriche li utilizzano ormai per parti essenziali dove la massima affidabilità è fondamentale.

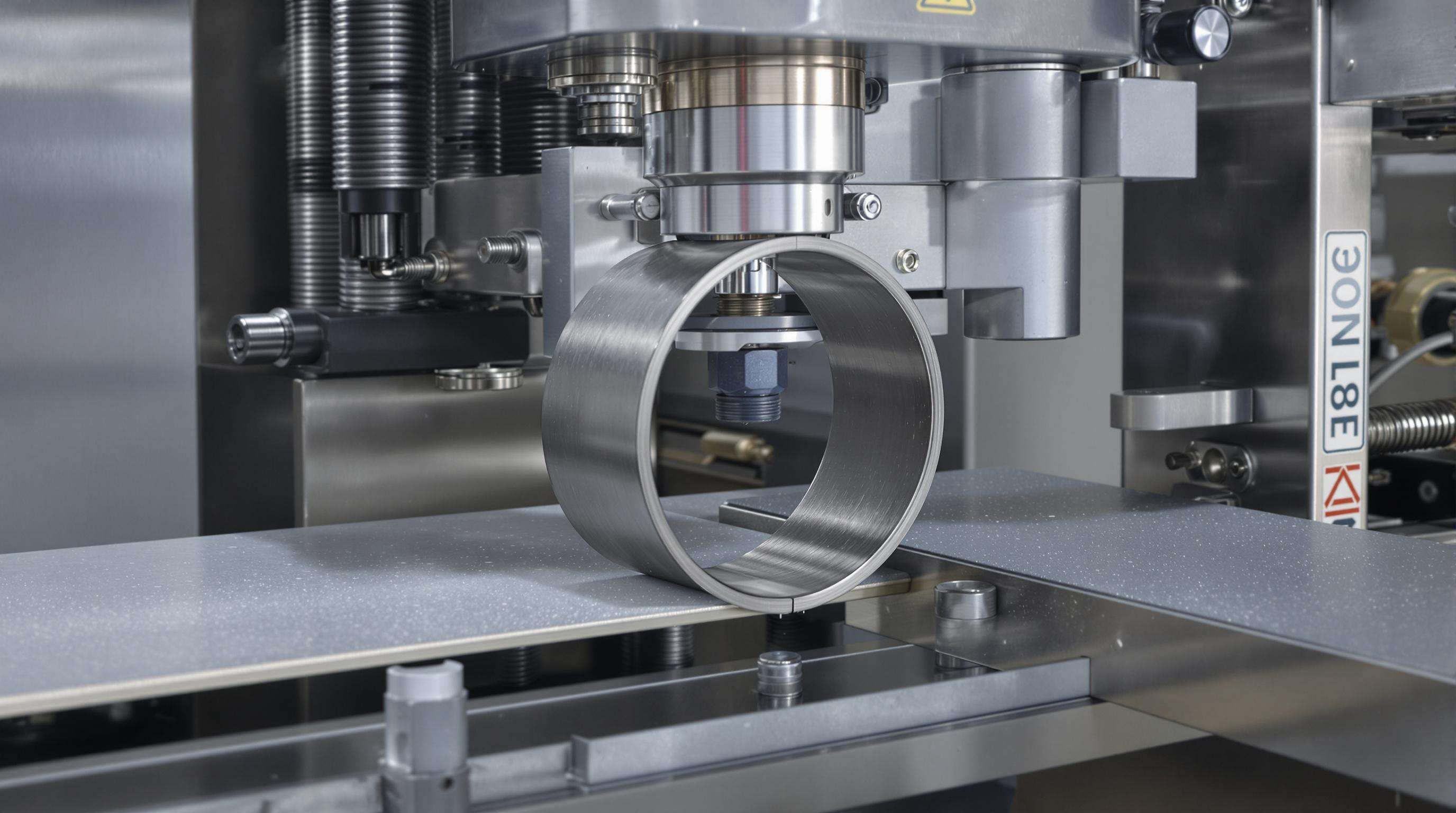

Componenti Principali e Meccanismo di Funzionamento

La macchina è composta da tre parti principali:

- Alimentatore : Fornisce automaticamente gli anelli a uncino da un caricatore

- Bocchetta guida : Allinea e guida l'anello nella posizione corretta

- Attuatore : Sistema pneumatico o idraulico che pinza l'anello

Quando attivato, il feeder avanza un anello verso la punta, dove le ganasce dell'attuatore lo comprimono attorno ai materiali. I principali produttori hanno ottimizzato questo processo per gestire da 40 a 60 anelli al minuto in ambienti produttivi.

Vantaggi funzionali della chiusura con anelli metallici nelle applicazioni industriali

Le macchine per anelli metallici offrono tre benefici fondamentali:

- Durabilità migliorata : I collegamenti resistono a una tensione tre volte superiore rispetto alle graffette (Industrial Fasteners Journal, 2023)

- La versatilità dei materiali : Compatibile con pelle, gomma e cavi d'acciaio fino a uno spessore di 5 mm

- Standardizzazione del processo : Elimina gli errori umani nelle operazioni di chiusura ripetitive

| Tipo di anello metallico | Miglior Utilizzo | Forza di chiusura |

|---|---|---|

| Tipo C | Imbottitura Automobilistica | Alto (12–15 kN) |

| D-Type | Molle per materassi | Medio (8–10 kN) |

| M-Type | Recinzioni Agricole | Moderato (5–7 kN) |

L'adattabilità della tecnologia attraverso diversi tipi di anelli e materiali la rende indispensabile per le moderne linee di montaggio che richiedono precisione e velocità.

Macchina per anelli a uncino nel settore manifatturiero dei mobili: Miglioramento della precisione e dell'efficienza di assemblaggio

Ruolo nell'assemblaggio di rivestimenti e telai per divani

Quando si tratta di fissare il tessuto su quei difficili telai di legno o metallo durante i lavori di tappezzeria, le macchine per anelli a uncino (hog ring) danno il meglio. Questi dispositivi mantengono il tessuto teso e uniforme su tutte quelle superfici curve complicate da gestire manualmente. La progettazione ad anello chiuso impedisce effettivamente lo scivolamento del tessuto molto meglio rispetto alle comuni graffette. Secondo alcuni dati pubblicati sul Furniture Tech Journal nel 2023, questo significa che le fabbriche spendono circa il 18% in meno di tempo per correggere errori sui divani. Tappezzeri che hanno iniziato a utilizzare queste macchine mi hanno riferito di riscontrare circa il 33% in meno di problemi di allineamento del tessuto. Ha senso, visto che nessuno vuole rovinare la propria pelle preziosa mentre cerca di fissarla su un supporto del bracciolo dove si accumula facilmente tensione.

Hog Ring vs. Sistemi di Fissaggio con Graffette nella Produzione di Materassi e Sedili

I punti metallici restano comunque la scelta principale per assemblare mobili di basso costo, ma i cerchioni a rullo (hog rings) offrono circa il 40 percento in più di resistenza rispetto ai punti metallici quando si tratta di tenuta, ad esempio, nei telai a molla dei materassi o nelle basi dei sedili. Perché? I cerchioni a rullo si chiudono completamente a 360 gradi, distribuendo la forza in modo molto più uniforme rispetto ai punti metallici. Questi ultimi tendono a concentrare la pressione in un unico punto, causando problemi nel lungo termine. Le aziende che hanno adottato i cerchioni a rullo riportano circa il 27% in meno di reclami riguardo alle giunture che si allentano nei loro divani reclinabili. Alcuni produttori affermano addirittura di aver notato una significativa differenza nella soddisfazione del cliente dopo aver apportato questa modifica al processo di assemblaggio.

Tendenze nell'automazione che spingono l'adozione delle macchine per cerchioni a rullo nelle linee di produzione dei mobili

Le aziende di produzione di mobili stanno iniziando ad adottare impianti robotici per l'uso di anelli metallici (hog ring) che operano in sinergia con le loro tavole di taglio CNC e si collegano ai sistemi ERP di inventario. Queste configurazioni automatizzate possono gestire circa 460 fissaggi all'ora, con una precisione piuttosto buona di circa ±0,3 mm. Questo consente di produrre pezzi personalizzati al momento del bisogno, invece di accumularli in magazzino. Secondo una ricerca pubblicata all'inizio del 2024 sui trend nell'automazione industriale, i produttori che hanno introdotto queste macchine intelligenti per anelli metallici hanno visto ridurre i costi delle stazioni per l'imbottitura di circa 19 dollari al metro quadrato. I risparmi derivano principalmente da una minore quantità di materiale sprecato e da una riduzione dei tempi necessari per cambiare gli utensili durante le fasi produttive.

Applicazioni Automobilistiche: Garantire l'Integrità Strutturale con Fissaggio a Hog Ring

Utilizzo nell'Assemblaggio di Sedili e Finiture Interne Automobilistiche

Le macchine per anelli a crimpatura offrono solide opzioni di fissaggio per i sedili delle auto, le parti interne di rivestimento e i rivestimenti dei sedili stessi. Questi dispositivi possono collegare tra loro le molle metalliche, tenere il materiale imbottito al suo posto e fissare il tessuto, mantenendo tutto ben stretto in modo che i sedili non si rompano dopo anni di utilizzo. Cosa le distingue rispetto a collanti o cuciture? Impediscono lo spostamento dei materiali, mantenendo ogni cosa allineata correttamente anche in caso di incidenti automobilistici. Secondo rapporti del settore dello scorso anno, circa otto produttori automobilistici su dieci utilizzano ormai questi anelli per collegare i cavi e fissare i tessuti alle strutture del telaio, poiché resistono molto bene alle vibrazioni nel tempo.

Attrezzi pneumatici per anelli a crimpatura: riduzione del 68% del tempo di assemblaggio (Fonte: SAE International, 2022)

Le macchine pneumatiche per anelli a crimpatura riducono i processi manuali intensivi di lavoro, abbattendo il tempo di assemblaggio dei sedili del 68%(SAE International, 2022). Questi strumenti applicano 19–23 kg/cm² di pressione , anelli in acciaio ad alta resistenza vengono spinti attraverso più strati di materiale in cicli di 0,8 secondi. Per impianti ad alto volume, questo si traduce in 2.100+ sedili fissaggi giornalieri per posto di lavoro, riducendo al minimo i colli di bottiglia nelle fasi di rivestimento e tappezzeria.

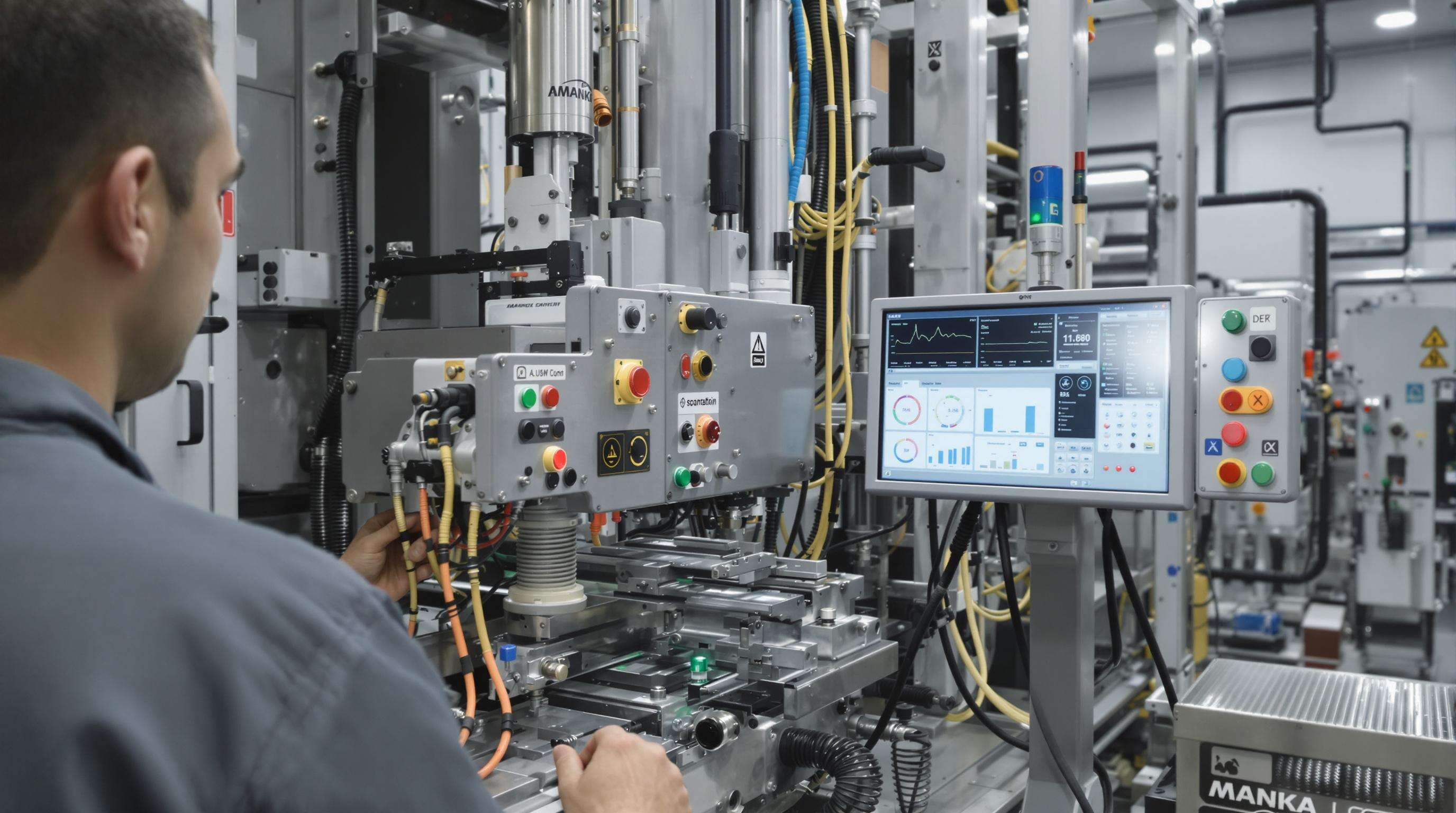

Integrazione con sistemi di produzione intelligenti e ad alto volume

Le macchine per anelli oggi sono dotate di sensori connessi a internet che monitorano parametri come la densità con cui i fissaggi vengono applicati, la tensione del filo e il momento in cui gli utensili iniziano a mostrare segni di usura. Quando queste macchine lavorano insieme a dispositivi di assemblaggio automatizzati, riescono a posizionare gli anelli con una precisione incredibile, circa mezzo millimetro di accuratezza. Questo ha fatto una grande differenza per i produttori automobilistici, riducendo il lavoro sprecato di circa un terzo nella produzione di interni per veicoli di alta gamma. La cosa migliore? Queste macchine hanno un design modulare che permette di installarle facilmente anche in impianti esistenti. Si collegano inoltre senza problemi ai sistemi di pianificazione delle risorse aziendali, migliorando notevolmente la gestione delle scorte di fissaggi e la pianificazione della manutenzione.

Settore Hardware: Fissaggio Pesante in Recinzioni, Reticolati e Carpenteria Metallica

Applicazioni in Recinzioni Industriali e Assemblaggio di Reticolati Metallici

Le macchine per anelli a crimpatura sono molto efficaci nell'assemblaggio di quei pannelli in filo zincato utilizzati per le recinzioni industriali. Creano collegamenti piuttosto uniformi di circa 3-4 mm di spessore in grado di resistere a una forza laterale compresa tra 300 e 500 libbre, secondo il rapporto dell'Associazione Nazionale Recinzioni dello scorso anno. Ciò che distingue queste macchine dalla saldatura a punti è il fatto che mantengono intatto il rivestimento protettivo di zinco sulle reti a maglie. Questo aspetto è molto importante soprattutto nelle zone costiere, dove l'aria salmastra corrode il metallo molto rapidamente. Qual è la differenza? Studi dimostrano che si verificano circa due terzi in meno di guasti da ruggine utilizzando gli anelli a crimpatura invece della saldatura. Le squadre di costruzione che lavorano alla realizzazione di recinzioni per la sicurezza del cantiere o per chiudere magazzini apprezzano molto questi strumenti perché accelerano notevolmente il lavoro. Gli operai possono montare da 8 a 12 giunti al minuto senza doversi preoccupare di deformazioni causate dal calore, un problema molto comune con i metodi tradizionali.

Fabbricazione Metallica Resistente con Fissaggi a Ghiera di Alta Resistenza

La sostituzione dei rivetti con ghiera di acciaio al carbonio ad alto tenore con una resistenza alla trazione di circa 5/8 pollici è diventata abbastanza comune ultimamente, specialmente per quei lavori di lamiera non strutturali dove la vibrazione è un problema. Circa tre applicazioni su quattro di questo tipo ora si affidano a questi anelli invece dei tradizionali metodi di fissaggio. Per quanto riguarda il settore HVAC, la maggior parte dei produttori utilizza misure di spessore 8 per collegare tra loro le sezioni dei condotti. Quello che rende questo approccio particolare è la capacità di creare sigilli così stretti da resistere alla pressione dell'acqua equivalente a un quarto di pollice su un manometro. Gli agricoltori che effettuano riparazioni alle attrezzature hanno scoperto un altro vantaggio. Questi stessi fissaggi funzionano molto bene per montare pannelli di acciaio sostitutivi da 12 gauge su mietitrebbiatrici. Il processo richiede circa il 40 percento in meno di tempo rispetto a dover utilizzare tutti quei bulloni M6, una cosa che chiunque abbia trascorso ore stringendo dadi sa bene essere un vero risparmio di tempo.

Equilibrio tra Velocità e Integrità dei Giunti nella Produzione di Hardware

Gli ultimi attrezzi pneumatici per anelli a cinghia operano intorno ai 12-14 psi e riescono a fissare quelle staffe d'acciaio da 1,5 mm sui montanti dei pallet a circa 22 giunti al minuto mantenendo tolleranze inferiori a 0,1 mm. Questi attrezzi sono dotati di sensori intelligenti di profondità che prevengono sia il serraggio insufficiente che eccessivo. Il risultato? Molto meno bisogno di correggere giunti difettosi in un secondo momento. Si parla di una riduzione drastica del tasso di ritorno dal 15% fino al 2%, il che è molto importante quando si lavora su cose come scale antincendio dove la sicurezza è assolutamente critica. I lavoratori sul campo che hanno adottato questi attrezzi stanno registrando circa il 54% in più di produttività rispetto ai vecchi metodi manuali durante l'installazione di reti per porte di sicurezza, come riportato in Hardware Manufacturing Quarterly nel 2023.

Evoluzione Tecnologica: Dalle Macchine Manuali a quelle Intelligente per Anelli a Cinghia

Passaggio da Sistemi Manuali a Pneumatici ed Elettrici

Le macchine per anelli a cinghia hanno fatto molta strada da quando esistevano solo attrezzi a manovella che stancavano i lavoratori dopo poche ore di utilizzo. I modelli moderni sono ormai pneumatici o elettrici, il che significa che gli operatori non si stancano altrettanto facilmente e la velocità di produzione aumenta considerevolmente. I modelli pneumatici possono produrre da 800 a 1.200 fissaggi all'ora, circa tre volte più veloci rispetto a quanto realizzabile manualmente. I modelli elettrici sono particolarmente utili in ambienti dove il rumore è un fattore critico, come nelle fabbriche di assemblaggio automobilistico dove è importante operare in silenzio. Ciò che contraddistingue davvero questi sistemi più recenti è la capacità di applicare sempre la stessa pressione (circa 12-15 Newton), indipendentemente dal tipo di materiale con cui si lavora. Questa costanza rappresenta una vera e propria svolta nell'assemblaggio di telai per mobili realizzati con materiali diversi.

Sensori Intelligenti e Feedback in Tempo Reale nei Moderni Strumenti per Anelli a Cinghia

I sensori IoT vengono integrati nei processi produttivi al giorno d'oggi per monitorare aspetti come l'allineamento dei dispositivi di fissaggio e la forza di compressione che subiscono. Questi sistemi intelligenti regolano autonomamente le proprie impostazioni utilizzando sofisticati algoritmi di machine learning. Secondo una ricerca pubblicata da SAE International nel 2022, applicando questa tecnologia specificamente durante le operazioni di assemblaggio dei sedili, si riesce effettivamente a ridurre gli sprechi di dispositivi di fissaggio di circa il 18 percento grazie alla capacità di prevedere gli errori prima che si verifichino. Gli operatori dispongono di dashboard in tempo reale che mostrano informazioni dettagliate su ogni ciclo produttivo. Grazie a questi dati analitici, i team di manutenzione possono individuare potenziali problemi in anticipo. Qual è il risultato? Le fabbriche che producono reti metalliche registrano complessivamente circa il 22 percento di fermo macchina in meno, poiché i problemi vengono affrontati prima che l'attrezzatura si rompa completamente.

Sostenibilità: Riduzione degli Sprechi di Materiale nei Processi di Fissaggio

Le moderne macchine per anelli a crimpatura oggi disponibili sul mercato stanno davvero riducendo gli sprechi di materiale grazie a quegli avanzati algoritmi AI di nesting che utilizzano. Questi sistemi determinano con precisione dove posizionare ogni singolo anello, facendo tutta la differenza per quanto riguarda il risparmio sui materiali. Secondo quanto osservato nel settore, le aziende riportano di utilizzare circa il 31% in meno di filo metallico nei progetti di recinzione rispetto a quando tutto veniva fatto manualmente. E non dimentichiamo nemmeno i sistemi pneumatici a circuito chiuso. Questi sistemi, di fatto, riciclano la maggior parte dell'aria compressa reimmettendola nel sistema invece di lasciarla fuoriuscire. Alcuni modelli di alta gamma raggiungono tassi di ricircolo vicini al 90%, motivo per cui molte fabbriche che devono rispettare gli standard sulle emissioni UE Stage V stanno passando a queste nuove macchine.

Sezione FAQ

Quali settori utilizzano comunemente le macchine per anelli a crimpatura?

Le macchine per anelli a crimpatura sono ampiamente utilizzate in settori come la produzione di mobili, l'assemblaggio automobilistico e la produzione di componenti metallici. Sono particolarmente utili per le operazioni che richiedono un fissaggio sicuro e precisione.

Come fanno le macchine per anelli a crimpatura ad aumentare la durata?

Le macchine per anelli a crimpatura migliorano la durata distribuendo uniformemente la forza intorno al materiale, riducendo il rischio che le giunture si separino sotto tensione rispetto ai metodi tradizionali di fissaggio come le graffette.

Le macchine per anelli a crimpatura sono compatibili con diversi materiali?

Sì, le macchine per anelli a crimpatura sono compatibili con una varietà di materiali, tra cui pelle, gomma e cavi d'acciaio, rendendole versatili per applicazioni industriali.

Quali vantaggi offrono le macchine per anelli a crimpatura pneumatiche?

Le macchine per anelli a crimpatura pneumatiche offrono vantaggi significativi come riduzione del tempo di assemblaggio, applicazione ad alta pressione e maggiore efficienza produttiva, soprattutto in ambienti con elevati volumi di lavoro.

Come migliorano le operazioni delle macchine per anelli a crimpatura i sensori intelligenti?

Sensori intelligenti integrati con macchine a rivetto a U forniscono feedback in tempo reale e regolano automaticamente le impostazioni utilizzando algoritmi di apprendimento automatico, migliorando la precisione, riducendo gli sprechi di materiale e rilevando proattivamente eventuali errori.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ