Macchine per Incollaggio Filo: Migliorare l'adesione nei Processi di Produzione dei Componenti di Fissaggio

Funzionalità principali delle macchine per incollaggio fili

Le macchine per incollaggio dei fili svolgono automaticamente il compito di applicare adesivi nei processi di produzione dei componenti di fissaggio. Possono sostituire i tradizionali metodi di fissaggio meccanico oppure operare in affiancamento a questi, a seconda di ciò che risulta più funzionale alle esigenze produttive. Queste macchine sono dotate di sofisticati sistemi di dosaggio in grado di applicare diversi tipi di adesivi, come le resine epossidiche, le cianoacrilati così resistenti che tutti conosciamo per averli nelle nostre cassette degli attrezzi, ma anche adesivi strutturali. Ciò che colpisce è la precisione con cui questi sistemi operano a livello micrometrico. Le testine di erogazione sono a controllo termico, così da evitare che l'adesivo inizi a indurirsi prima del momento opportuno, e dispongono di una funzione di dosaggio programmabile che garantisce una copertura uniforme anche quando si lavora con fili dalla forma irregolare. Senza una simile precisione, i produttori incorrerebbero in punti deboli nei giunti incollati, il che sarebbe chiaramente un problema per componenti che devono reggere pesi o resistere a sollecitazioni. Si pensi ai componenti del telaio automobilistico o ai supporti critici nel settore aerospaziale, dove il malfunzionamento non è contemplabile.

Integrazione nelle linee di assemblaggio ad alta velocità per componenti di fissaggio

Le attuali macchine per incollaggio fili si integrano molto bene con le presse CNC per la formatura dei fili e con quei bracci robotici che afferrano e posizionano i componenti. Possono completare ogni parte in meno di due secondi. Nel caso della produzione di contenitori per batterie di veicoli elettrici, questi sistemi di incollaggio realizzano circa 1.200 connessioni con barre collettrici ogni ora. Questo risultato è circa il 40 percento più rapido rispetto a quanto possibile in passato con i tradizionali metodi di rivettatura. Il vero punto di forza è rappresentato dalla tecnologia a feedback in ciclo chiuso, che regola autonomamente il flusso dell'adesivo quando i materiali presentano piccole variazioni. Non è più necessario che i tecnici interrompano continuamente il lavoro per effettuare manualmente la ricalibrazione, il che permette di risparmiare molto tempo sulle linee di produzione.

Garantire un'applicazione dell'adesivo costante e precisa

Ottenere risultati precisi in modo costante è molto importante. Le ricerche dimostrano che anche piccole variazioni contano molto: soltanto uno scostamento di 0,1 mm nella larghezza del filo di adesivo riduce la resistenza del giunto di circa il 18%, come riportato nel 2022 dalla rivista Adhesion Science Journal. L'attrezzatura migliore oggi disponibile include dispenser con guida laser abbinati a sistemi di visione intelligente che verificano ogni singolo collegamento al momento della sua realizzazione. Consideriamo un importante produttore di componenti automobilistici che ha visto ridurre i problemi di garanzia di quasi il 92% una volta iniziato a utilizzare questa tecnologia per le maniglie delle porte. Hanno scoperto che mantenere precisi i quantitativi di adesivo evita problemi causati dalle fluttuazioni di temperatura durante l'assemblaggio.

Perché gli adesivi avanzati stanno sostituendo i tradizionali elementi di fissaggio meccanici

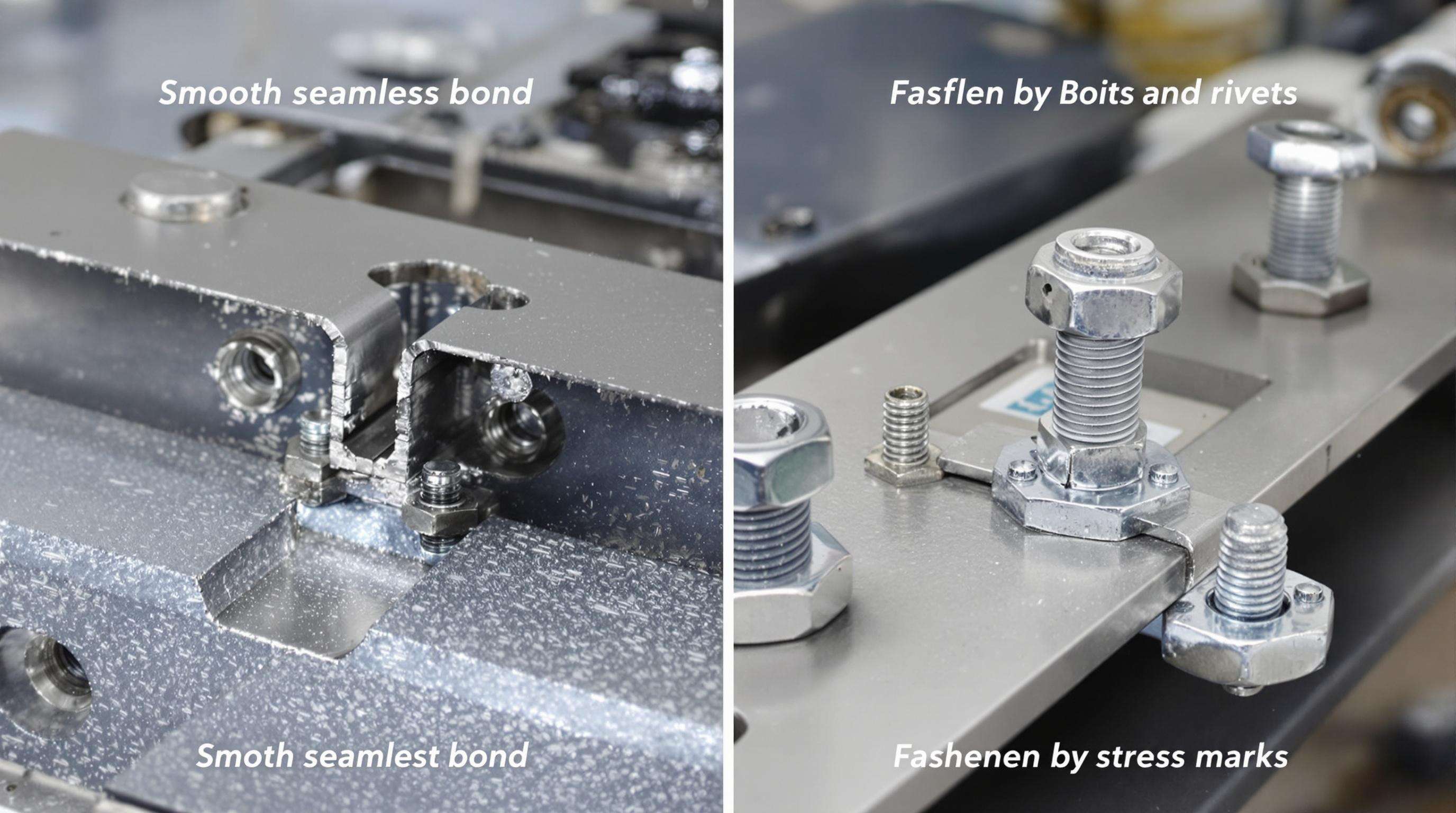

Sempre più aziende stanno ricorrendo ad adesivi avanzati al posto dei tradizionali dispositivi di fissaggio meccanici perché riducono il peso strutturale senza compromettere le prestazioni. Quando le parti vengono unite con adesivi invece che con rivetti, i produttori registrano in genere una riduzione del peso delle componenti pari al 25%. Inoltre, questi legami non presentano quei fastidiosi punti di concentrazione dello stress che tendono a formarsi con bulloni e rivetti. L'utilizzo di adesivi si è davvero diffuso nei settori automobilistico e aeronautico, soprattutto quando si ha a che fare con combinazioni complesse, come l'assemblaggio di componenti in fibra di carbonio con telai in alluminio. Una ricerca pubblicata su Nature lo scorso anno ha evidenziato anche un aspetto interessante: gli adesivi distribuiscono lo stress in modo molto più uniforme su tutta la superficie. Ciò significa che i prodotti sottoposti a vibrazioni continue hanno circa il 40% in meno di probabilità di rompersi a causa della fatica nel tempo. Per gli ingegneri che progettano tutto, dalle ali degli aerei ai corpi delle auto elettriche, questa tipologia di affidabilità fa davvero la differenza.

Strutture Incollate vs. Fissaggio Meccanico: Confronto delle Prestazioni

| Fattore | Strutture Incollate | Fissaggio Meccanico |

|---|---|---|

| Impatto del Peso | Riduce il peso totale del 15–25% | Aggiunge peso dei fissaggi |

| Distribuzione delle Sollecitazioni | Trasferimento del carico uniforme sulle superfici | Concentrazione nei punti di fissaggio |

| Flessibilità dei materiali | Unisce materiali diversi in modo continuo | Limitato a metalli compatibili |

| Velocità di installazione | applicazione 30% più veloce | Necessaria foratura/filettatura |

I costruttori automobilistici riportano tempi di assemblaggio 22% più rapidi utilizzando macchine per incollaggio dei cavi rispetto ai tradizionali metodi di fissaggio.

Equilibrio tra Resistenza, Flessibilità e Affidabilità dei Giunti Adesivi

La più recente generazione di adesivi strutturali unisce la resistenza degli epossidici alla flessibilità dei materiali poliuretanici, ottenendo valori impressionanti di resistenza a trazione intorno ai 35 MPa o superiori, pur continuando a gestire differenti tassi di espansione termica tra i materiali. Quando applicata ai vassoi delle batterie dei veicoli elettrici, queste adesivi avanzati mantengono le loro tenute stagni anche dopo aver subito migliaia di variazioni di temperatura, da un minimo di -40 gradi Celsius fino a un massimo di 85 gradi. I test dimostrano che durano circa tre volte di più rispetto alle giunzioni con guarnizioni tradizionali in condizioni simili. I produttori stanno cercando sempre di più opzioni con doppia attivazione che combinino luce UV e calore, poiché questo approccio funziona bene in forme e angoli complicati dove i metodi standard non sono efficaci, inoltre non rallenta eccessivamente le operazioni di linea di assemblaggio rispetto alle tecniche più datate.

Automazione e Precisione: Come le Macchine per Incollaggio dei Cavi Migliorano l'Applicazione degli Adesivi

Abilitare l'automazione con dosaggio controllato di adesivi

Le macchine per la colla sui fili possono raggiungere con precisione i punti di applicazione, circa più o meno 0,1 mm grazie ai loro sistemi di dosaggio programmabili. Queste macchine sono dotate di sensori integrati che verificano lo spessore dell'adesivo e di serbatoi che mantengono la temperatura corretta. Questo aiuta a mantenere un flusso uniforme della colla a una velocità compresa tra 20 e 45 millilitri al minuto. Funzionano bene anche con diversi tipi di materiali, inclusi gli epossidici UV curabili e i siliconi conduttivi. Secondo alcuni recenti test effettuati in ambito produttivo, questi sistemi automatizzati applicano l'adesivo circa 3,7 volte più velocemente rispetto all'applicazione manuale da parte degli operai. Ancora meglio, la variazione dello spessore dei filetti di colla da un'applicazione all'altra è minima, rimanendo sotto il 2% di variazione, come indicato nei dati pubblicati lo scorso anno nel Manufacturing Technology Report.

Minimizzare gli errori umani nella produzione ad alto volume

I sistemi automatizzati riducono del 82% i difetti legati agli adesivi nell'assemblaggio dei componenti di fissaggio rispetto alle operazioni manuali (Industrial Adhesion Quarterly 2022). Il feedback a ciclo chiuso aggiusta dinamicamente la pressione di erogazione e l'altezza della testina, compensando in tempo reale le irregolarità del substrato. Questa precisione previene problemi come copertura insufficiente o fuoriuscita di colla durante cicli operativi ad alta velocità superiori a 1.200 unità/ora.

Caso Studio: Guadagni di Efficienza nelle Linee di Assemblaggio Automotive per Veicoli Elettrici

Un'importante azienda produttrice di veicoli elettrici ha recentemente iniziato a utilizzare macchine per la colla filiforme per sigillare i vassoi delle batterie, riducendo drasticamente il tempo di ciclo, da circa 210 secondi a soli 94 secondi. Hanno inoltre implementato robot a guida visiva che hanno davvero fatto la differenza. I rendimenti al primo passaggio sono aumentati da circa il 76 percento a quasi il 98,5 percento, mentre sono riusciti a ridurre l'utilizzo di adesivo di circa un terzo grazie a un migliore piano di percorso, come indicato dai dati dell'audit produttivo del 2023. Questi cambiamenti hanno permesso di risparmiare circa quattrocentomila dollari all'anno per la riparazione di unità difettose, chiarificando il motivo per cui così tanti produttori stanno ricorrendo a sistemi automatizzati di applicazione adesivi per le loro linee di produzione di veicoli elettrici.

Applicazioni Industriali Chiave e Tendenze di Crescita della Tecnologia di Colla Filiforme

Macchine per la Colla Filiforme nella Produzione Automobilistica e di Veicoli Elettrici

Le macchine per incollaggio dei cavi sono ormai diventate quasi un must-have nelle fabbriche automobilistiche di oggi, in particolare per la produzione di veicoli elettrici. Queste macchine svolgono un lavoro eccellente nell'applicare adesivi esattamente dove necessario, per esempio nei pacchi batteria e nelle parti estremamente leggere che aiutano le auto a percorrere distanze maggiori con una singola carica, mantenendo al contempo la struttura resistente. L'analisi delle nuove tecnologie di isolamento per fili magnetici dimostra quanto importante sia diventata la scienza dei materiali in questo settore. I produttori necessitano di soluzioni di incollaggio sempre migliori mentre spingono per soddisfare requisiti di prestazioni più rigorosi per i veicoli elettrici, il che significa innovazione continua su più fronti del processo produttivo.

Espansione dell'Utilizzo degli Adesivi Oltre al Fissaggio: Applicazioni di Sigillatura e Incollaggio

I sistemi adesivi moderni svolgono un doppio ruolo: garantiscono integrità strutturale e al contempo assicurano funzionalità di tenuta. Le formulazioni fotocurabili raggiungono la massima resistenza del legame in 8–12 secondi, risultando ideali per applicazioni sensibili all'umidità, come il confezionamento di componenti elettrici. Questa multifunzionalità ha ridotto la necessità di processi secondari di sigillatura nei settori aerospaziale, dei dispositivi medici e dell'elettronica di consumo.

Osservatorio di mercato: Aumento del 68% nell'utilizzo di adesivi nell'assemblaggio di veicoli elettrici (2018–2023)

Il consumo di adesivi nel settore veicoli elettrici è cresciuto del 68% tra il 2018 e il 2023, spinto dall'innovazione delle batterie e dalle iniziative per la riduzione del peso. Macchine automatizzate per l'applicazione di adesivo sui fili elettrici supportano questa crescita con un'applicazione precisa e uniforme, garantendo legami durevoli in ambienti soggetti a vibrazioni elevate e conformità agli standard di sicurezza automobilistici più rigorosi.

Innovazioni nei materiali adesivi per sistemi di fissaggio ad alte prestazioni

Adesivi di nuova generazione per ambienti industriali impegnativi

Per quanto riguarda i materiali per incollaggio, gli adesivi ibridi che uniscono la resistenza delle resine epossidiche con l'elasticità del silicone aderiscono circa il 42% in più rispetto agli adesivi tradizionali, come dimostrato da alcuni recenti test effettuati per l'industria aerospaziale nel 2023. Queste formulazioni speciali si comportano davvero bene anche in condizioni difficili. Pensiamo alle scatole delle batterie dei veicoli elettrici o alle componenti interne dei robot esposte a sbalzi di temperatura superiori ai 300 gradi Celsius. Si tratta di risultati davvero impressionanti. C'è poi una novità ancora più interessante: gli adesivi autoriparanti. Questi materiali intelligenti sono in grado di riparare autonomamente le microfessure senza alcun intervento esterno. Dopo aver superato diversi test di stress, riescono comunque a mantenere circa l'89% della loro forza adesiva originale. Una resilienza di questo tipo sta ridefinendo ciò che ci si aspetta dagli adesivi moderni.

Resistenza termica e alle vibrazioni nei giunti incollati

Nuove formulazioni di epossidiche e poliuretani possono sopportare vibrazioni fino a 18G mantenendo una resistenza superiore a 35 MPa, circa il 38 percento in più rispetto agli adesivi più datati, secondo uno studio pubblicato lo scorso anno da esperti di bonding industriale. Le pale delle turbine eoliche traggono particolare beneficio da questo tipo di materiale poiché devono resistere a sollecitazioni costanti per decenni di funzionamento. I test sul campo hanno rivelato anche un dato interessante: il tasso di guasto causato dalle vibrazioni è diminuito notevolmente quando i produttori hanno adottato questi composti stabili, passando da circa il 12 percento al 4,7 percento in vari tipi di macchinari pesanti.

Adesivi Sostenibili: Soluzioni Ecologiche nella Produzione di Elementi di Ancoraggio

Gli adesivi realizzati con canapa industriale stanno dimostrando un reale potenziale come alternative biobased ai tradizionali prodotti petrolchimici. In termini di resistenza alla trazione, si comportano effettivamente bene rispetto a quanto attualmente presente sul mercato e, inoltre, riducono le emissioni di carbonio di circa il 62%, secondo il rapporto del 2023 sulla Circular Manufacturing che abbiamo citato. Grandi case automobilistiche hanno iniziato a utilizzare questi adesivi ecologici nelle loro linee di produzione, con circa tre quarti dei pannelli interni che vengono ora assemblati grazie a questa opzione sostenibile. In prospettiva, il mercato degli adesivi a basso contenuto di VOC sembra destinato a una crescita solida. Analisti del settore prevedono un tasso annuo di crescita composto di circa il 9,8% fino al 2028, soprattutto a causa dell'inasprimento delle normative ambientali e del crescente impegno delle aziende nel rispettare i propri obiettivi di sostenibilità. Alcuni esperti ritengono persino che questa tendenza possa accelerare più del previsto, man mano che i consumatori richiederanno sempre di più pratiche di produzione più verdi.

Domande Frequenti

A cosa servono le macchine per incollaggio fili?

Le macchine per incollaggio fili vengono utilizzate nella produzione di elementi di fissaggio per applicare automaticamente adesivi, migliorando la precisione nei processi di incollaggio.

Come fanno le macchine per incollaggio fili a migliorare l'applicazione dell'adesivo?

Garantiscono un'applicazione uniforme e precisa dell'adesivo grazie a sofisticati sistemi di dosaggio, controllo della temperatura e funzioni di dosaggio programmabili.

Perché si preferiscono adesivi avanzati rispetto ai tradizionali elementi di fissaggio meccanici?

Gli adesivi avanzati riducono il peso, offrono una migliore distribuzione dello stress e permettono di incollare in modo uniforme materiali diversi, migliorando le prestazioni in vari settori.

Come hanno influenzato le macchine per incollaggio fili la produzione di veicoli elettrici?

Le macchine per incollaggio fili sono diventate essenziali nella produzione di veicoli elettrici, assicurando un'applicazione precisa dell'adesivo per vassoi delle batterie e componenti leggeri, supportando i requisiti di innovazione e prestazioni.

EN

EN

AR

AR

BG

BG

CS

CS

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ

KA

KA

BN

BN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

KK

KK

UZ

UZ